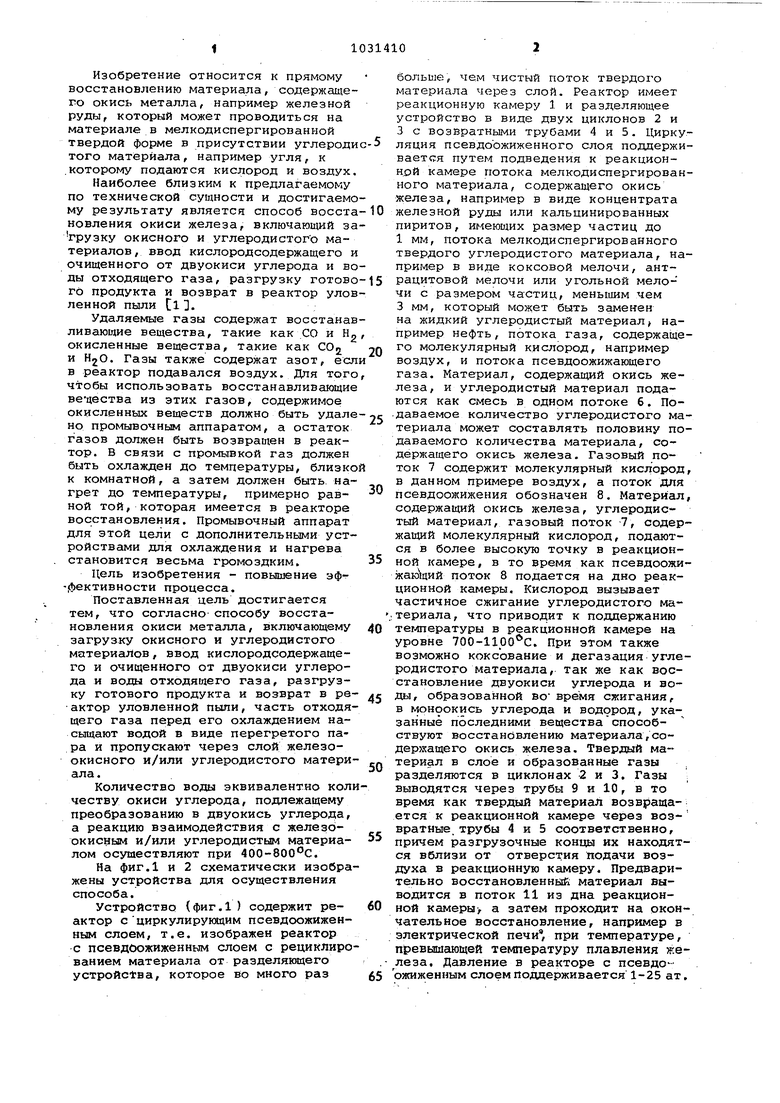

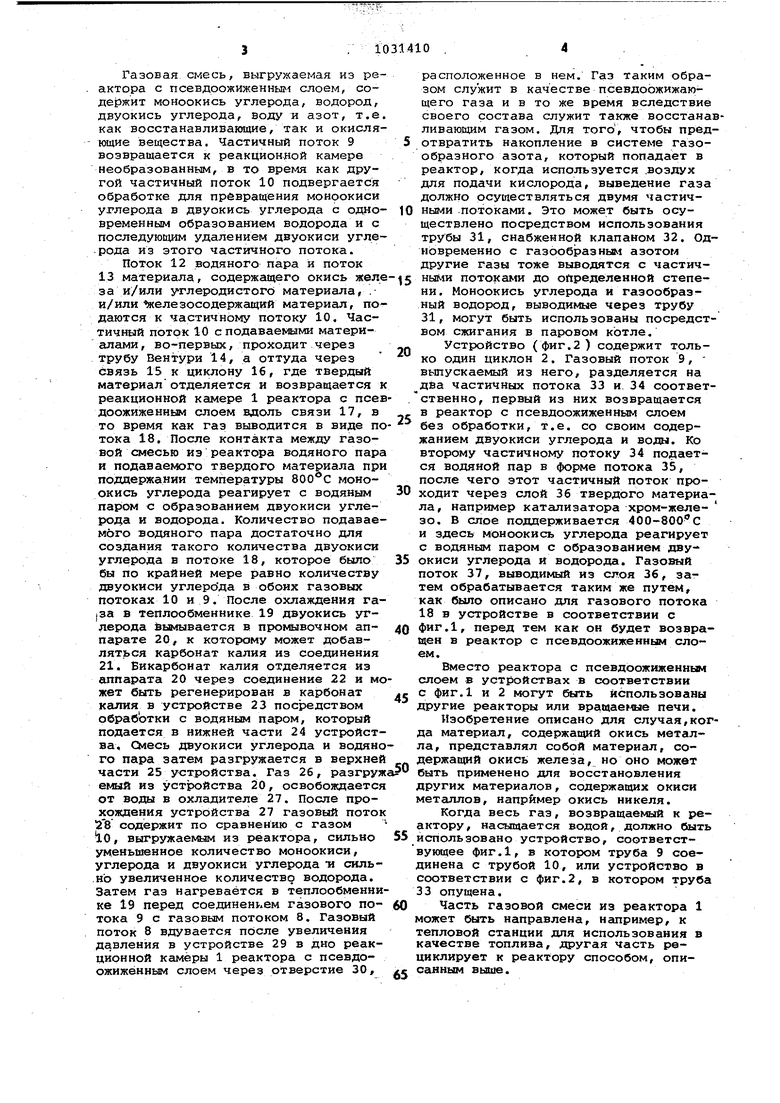

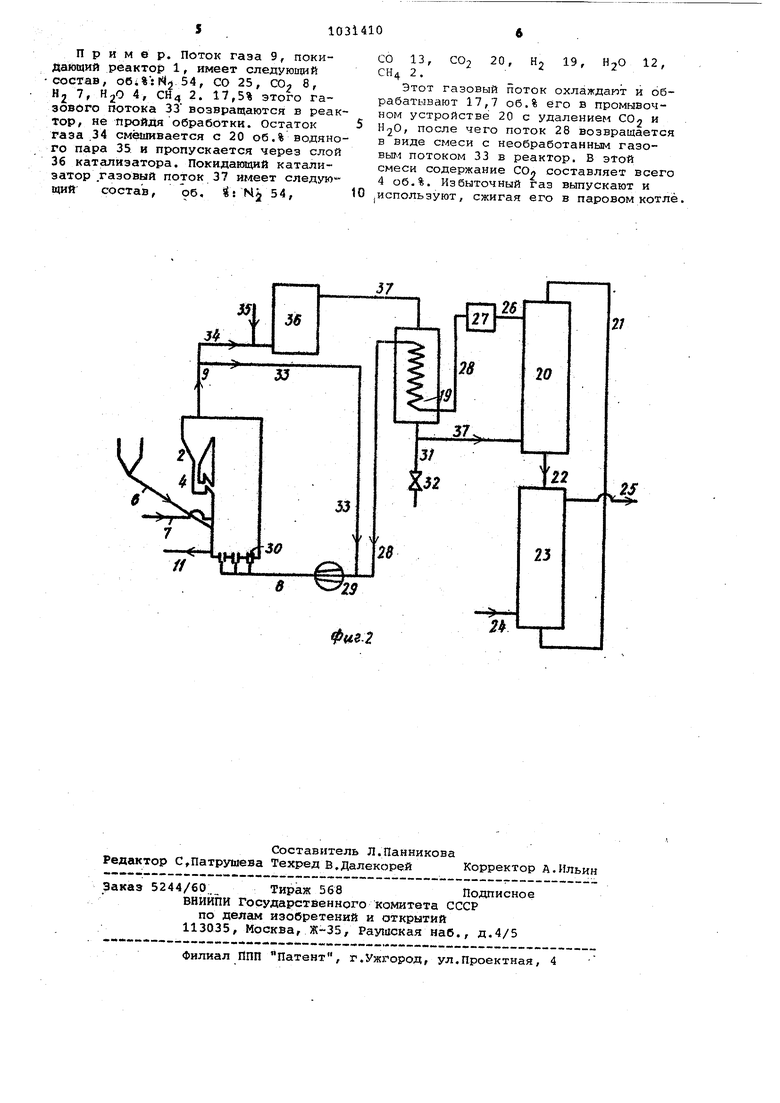

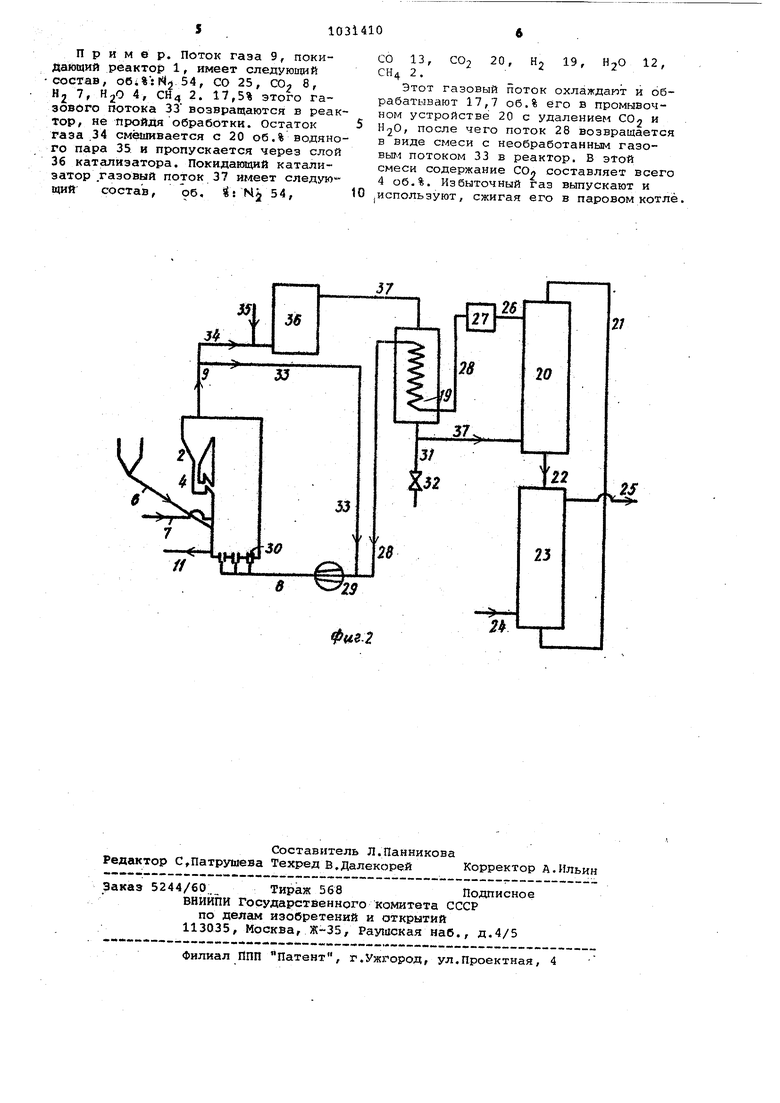

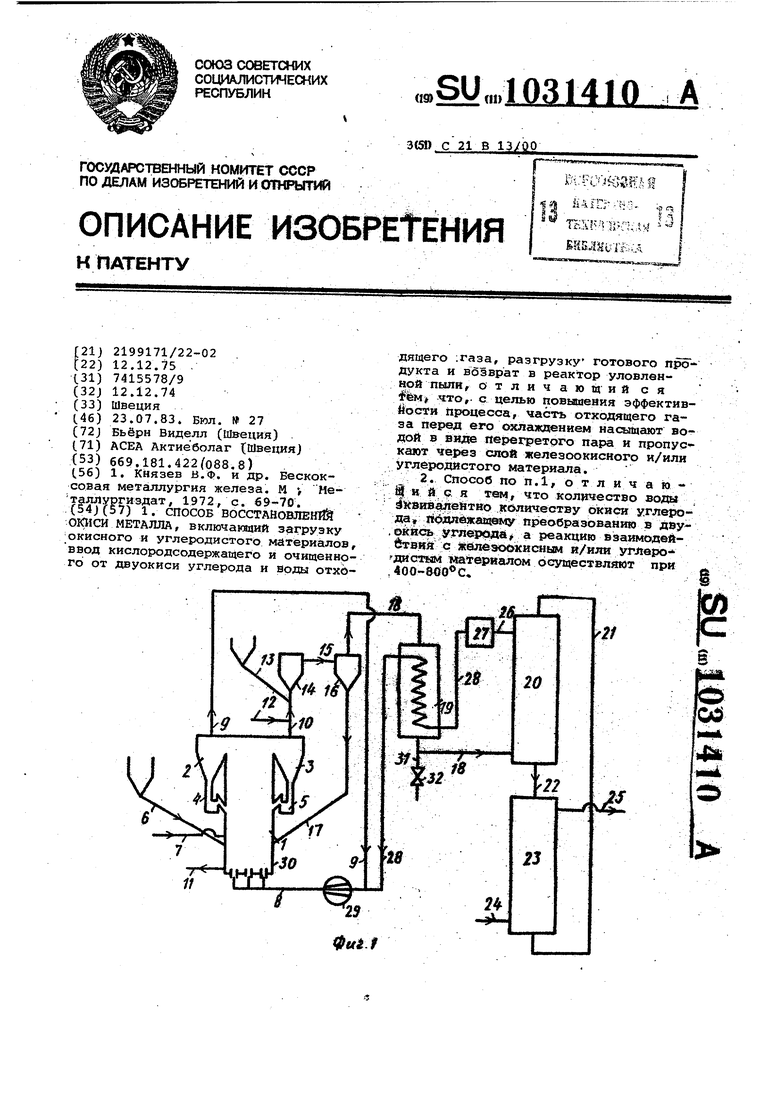

Изобретение относится к прямому восстановлению материала, содержащего окись металла, например железной руды, который может проводиться на материале в мелкодиспергированной твердой форме в присутствии углероди того материала, например угля, к .KOTopor-iy подаются кислород и воздух Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ восста новления окиси железа, включающий за грузку окисного и углеродистого материалов, ввод кислородсодержащего и очищенного от двуокиси углерода и во ды отходящего газа, разгрузку готово го продукта и возврат в реактор улов ленной пыли Cl. Удаляемые газы содержат восстанав ливающие вещества, такие как СО и Hg окисленные вещества, такие как COj и Н2О. Газы также содержат азот, есл в реактор подавался воздух. Для того чтобы использовать восстанавливающие ве-цества из этих газов, содержимое окисленных веществ должно быть удале но пpo 1ывoчным аппаратом, а остаток газов должен быть возвращен в реактор. В связи с промывкой газ должен быть охлажден до температуры, близко к комнатной, а затем должен быть, нагрет до температуры, примерно равной той, которая имеется в реакторе восстановления. Промывочный аппарат для этой цели с дополнительными устройствами для охлаждения и нагрева становится весьма громоздким. Цель изобретения - повышение эф- -|фективности процесса. Поставленная цель достигается тем, что согласно способу восстановления окиси металла, включающему загрузку окисного и углеродистого материалов, ввод кислородсодержащего и очищенного от двуокиси углерода и воды отходящего газа, разгрузку готового продукта и возврат в ре актор уловленной пыли, часть отходя щего газа перед его охлаждением насыщают водой в виде перегретого пара и пропускают через слой железоокисного и/или углеродистого матери ала . Количество водаа эквивалентно кол честву окиси углерода, подлежащему преобразованию в двуокись углеродна, а реакцию взаимодействия с железоокисным и/или углеродистЕ материалом осуществляют при 400-800 С. На фиг.1 и 2 схематически изобра жены устройства для осуществления способа. Устройство (фиг,1 ) содержит реактор сциркулирующим псевдоожижеиным слоем, т.е. изображен реактор с псевдсюжиженным слоем с рециклиро ванием материала от разделяющего устройства, которое во много раз больше, чем чистый поток твердого материала через слой. Реактор имеет реакционную камеру 1 и разделяющее устройство в виде двух циклонов 2 и 3 с возвратными трубами 4 и 5. Циркуляция псевдоЪжиженного слоя поддерживается путем подведения к реакционной камере потока мелкодиспергированного материала, содержащего окись железа, например в виде концентрата железной руды или кальцинированных пиритов, имеющих размер частиц до 1 мм, потока мелкодиспергированного твердого углеродистого материала, например в виде коксовой мелочи, антрацитовой мелочи или угольной мелочи с размером частиц, меньшим чем 3 мм, который может быть заменен на жидкий углеродистый материал например нефть, потока газа, содержащего молекулярный кислород, например воздух, и потока псевдоожижающего газа. Материал, содержащий окись железа, и углеродистый материал подаются как смесь в одном потоке б. Подаваемое количество углеродистого материала может составлять половину подаваемого количества материала, содержащего окись железа. Газовый поток 7 содержит молекулярный кислород, в данном примере воздух, а поток для псевдоожижения обозначен 8. Материал, содержащий окись железа, углеродистый материал, газовый поток -7, содержащий молекулярный кислород, подаются в более высокую точку в реакционной камере, в то время как псевдоожижаю ций поток 8 подается на дно реакционной камеры. Кислород вызывает частичное сжигание углеродистого материала, что приводит к поддержанию теглпературы в реакционной камере на уровне 700-llpO C. При этом также возможно коксование и дегазация углеродистого материала, так же как восстановление двуокиси углерода и воды, образованной во время сжигания, в моноокись углерода и водород, указанные последними вещества способствуют восстансэвлению материала,содержащего окись железа. Твердый материал в слое и образованные газы . разделяются в циклонах 2 и 3. Газы , выводятся через трубы 9 и 10, в То время как твердый материал возвращается к реакционной камере через возвратные трубы 4 и 5 соответственно, причем разгрузочные концы их находятся вблизи от отверстия подачи воздуха в реакционную камеру. Предварительно восстановленный материал выводится в поток 11 из дна реакционной камерыу а затем проходит на окончательное восстановление, например в электрической печи при температуре, превышающей температуру плавления железа. Давление в реакторе с псевдоожиженным слоем поддерживается 1-25 ат, Газовая смесь, выгружаемая из реактора с псевдоожиженным слоем, соде15жит моноокись углерода, водород, двуокись углерода, воду и азот, т.е как восстанавливающие, так и окисляющие вещества. Частичный поток 9 возвращается к реакционной камере необразованным, в то время как другой частичный поток 10 подвергается обработке для превращения моноокиси углерода в двуокись углерода с одновременным образованием водорода и с последующим удалением двуокиси угле.рода из этого частичного потока. Поток 12 водяного пара и поток 13 материала, содержащего окись жвле за и/или углеродистого материала, . и/или железосодержащий материал, подаются к частичному потоку 10. Частичный поток 10 с подаваемыми материалами, во-первых, проходит через трубу Вентури 14, а оттуда через связь 15 к циклону 16, где твердый материал отделяется и возвращается к реакционной камере 1 реактора с поев доожиженньм слоем вдоль связи 17, в то время как газ выводится в виде по тока 18. После контакта между газовой смесью иэ реактора водяного пара и подаваемого твердого материала при поддержании температуры моноокись углерода реагирует с водяным паром с образованием двуокиси углерода и водорода. Количество подаваемого водяного пара достаточно для создания такого количества двуокиси углерода в потоке 18, которое было бы по крайней мере равно количеству двуокиси углерс1да в обоих газовых потоках 10 и 9. После охлаждения га|3а в теплообменнике 19 двуокись углерода б1 4ывается в прокивочном аппарате 20/ к которому может добавляться карбонат калия из соединения 21. Бикарбонат калия отделяется из аппарата 20 через соединение 22 и мо жет быть регенерирован в карбонат калия в устройстве 23 посредством обработки с водяным паром, который подается в нижней части 24 устройства. Олесь двуокиси углерода и водяно го пара затем разгружается в верхней части 25 устройства. Газ 26, разгруж емый из устройства 20, освобождается от воды в охладителе 27. После прохождения устройства 27 газовый поток содержит по сравнению с газом lo, выгружаемым из реактора, сильно уменьшенное количество моноокиси, углерода и двуокиси углерода и силь,нЬ увеличенное количество водорода. Затем газ нагревается в теплообменни ке 19 перед соединением газового потока 9 с газовым потоком В. Газовый поток 8 вдувается после увеличения давления в устройстве 29 в дно реакционной камеры 1 реактора с псевдоожиженным слоем через отверстие 30, расположенное в нем. Газ таким образом служит в качестве псевдоожижающего газа и в то же время вследствие своего состава служит также восстанавливающим газом. Для того , чтобы предотвратить накопление в системе газообразного азота, который попадает в реактор, когда используется .воздух для подачи кислорода, выведение газа должно осуществляться двумя частичНЕФ1и .потоками. Это может быть осуществлено посредством использования трубы 31, снабженной клапаном 32. Одновременно с газообразным азотом другие газы тоже выводятся с частичныг-ш потоками до определенной степени. Моноокись углерода и газообразный водород, выводимые через трубу 31, могут быть использованы посредством сжигания в паровом котле. Устрхэйство (фиг.2 ) содержит только один циклон 2. Газовый поток 9, вьтускаемый из него, разделяется на два частичных потока 33 и. 34 соответственно, первый из них возвращается в реактор с псевдоожиженным слоем без обработки, т.е. со своим содержанием двуокиси углерода и воды. Ко второму частичному потоку 34 подается водяной пар в форме потока 35, после чего этот частичный поток проходит через слой 36 твердого материала, например катализатора хром-железо. В слое поддерживается 400-800 С и здесь моноокись углерода реагирует с водяным паром с образованием дву- окиси углерода и водорода. Газовый поток 37, выводимый из слоя 36, затем обрабатывается таким же путем, как ( описано для газового потока 18 в устройстве в соответствии с фиг.1, перед тем как он будет возвращен в реактор с псевдоожиженным слоем. Вместо реактора с псевдоожиженным слоем в устройствах в соответствии с фиг.1 и 2 могут быть использованы другие реакторы или Bpamaer ie печи. Изобретение описано для случая,когда материал, содержащий окись металла, представлял собой материал, содержащий окись железа, но оно может быть применено для восстановления других материалов, содержащих окиси металлов, например окись никеля. Когда весь газ, возвращаемый к реактору, насыщается водой, должно быть исполь зовано устройство, соответствующее фиг.1, в котором труба 9 соединена с трубой 10, или устройство в соответствии с фиг.2, в котором труба 33 опущена. Часть газовой смеси из реактора 1 ожет быть направлена, например, к тепловой станции для использования в качестве топлива, другая часть рециклирует к реактору способом, описанным выше.

Пример. Поток газа 9, покидающий реактор 1, имеет следующий состав, О6;%:1 з 54, СО 25, СО-, 8,

р, wOilS.Wj 34, U ita , иил

Hj 7, HjO 4, CH4 2. 17,5% этого газового потока 33 возвращаются в реактор, не пройдя обработки. Остаток газа .34 смешивается с 20 об.% водяного пара 35 и пропускается через слой 36 катализатора. Покидающий катализатор .газовый поток 37 имеет следую щий состав, об, i М 54,

12,

20, Н, 19,

Н2О

СО 13, СО2 СН4 2.

Этот газовый поток охлаждают и обрабатывают 17,7 об.% его в промывочном устройстве 20 с удалением СО2 и Н20, после чего поток 28 возвращается в виде смеси с необработанным газовым потоком 33 в реактор. В этой смеси содержание СОл составляет всего 4 об.%. Избыточный газ выпускают и используют, сжигая его в паровом котле

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА И/ИЛИ ЕГО СПЛАВОВ ИЗ ЖЕЛЕЗООКИСНЫХ МАТЕРИАЛОВ (ЕГО ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2077595C1 |

| Способ получения губчатого железа и устройство для его осуществления | 1981 |

|

SU1138039A3 |

| ГАЗОГЕНЕРАТОР ДЛЯ КОНВЕРСИИ ТОПЛИВА В ОБЕДНЕННЫЙ КИСЛОРОДОМ ГАЗ И/ИЛИ ОБОГАЩЕННЫЙ ВОДОРОДОМ ГАЗ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ КОНВЕРСИИ ТОПЛИВА В ОБЕДНЕННЫЙ КИСЛОРОДОМ ГАЗ И/ИЛИ ОБОГАЩЕННЫЙ ВОДОРОДОМ ГАЗ (ЕГО ВАРИАНТЫ) | 2010 |

|

RU2539561C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1995 |

|

RU2151164C1 |

| Способ восстановления металлической руды | 1978 |

|

SU1001863A3 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО НИКЕЛЕВОГО ПОРОШКА | 2007 |

|

RU2359049C2 |

| СПОСОБ НЕПРЯМОГО ХИМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КОМПОНЕНТА ОТХОДОВ | 1993 |

|

RU2106416C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СОЕДИНЕНИЙ МЕТАЛЛА И КИСЛОРОДА | 2004 |

|

RU2360982C2 |

| Способ получения водорода | 1982 |

|

SU1125186A1 |

| Способ получения формальдегида | 1975 |

|

SU648078A3 |

1. СПОСОБ ВОССТДНОВЛЕШЙ ОКИСИ МЕТАЛЛА, включакяаий загрузку ;окисного и углеродистого материалов, ввод кислородсодержащего и очищенного от двуокиси углерода и воды отходящего ;газа, разгрузку готового продукта и возврат в реактор уловленной пыли, отличающийся feMi, что,, с целью повышения эффективЙости процесса, часть отходящего газа перед его охлаждением насыщают водой в вхща перегретого пара и пропускают через спой железоокисного и/или углеродистого материала. 2. Способ по П.1, о т л и ч а ю fH и q. я тем, что количество воды йаийапейтно количеству окиси углерода преобразованию в дву.okfecb углерода а реакцию взаимодейcTBtrk с л влеэЬокисным и/или углвродисгияМ /материалом осуществляют при ,400-800 0,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Князев в.Ф | |||

| и яр | |||

| БескокМесовая металлургия железа | |||

| М таляургиздат, 1972, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

1983-07-23—Публикация

1975-12-12—Подача