Изобретение относится к области органического синтеза, а именно к способу получения фенола и его производных путем окисления бензола и его производных закисью азота в присутствии гетерогенных катализаторов. В качестве гетерогенных катализаторов используют промышленные цеолиты, модифицированные путем специальных обработок.

Большинство известных оксидных катализаторов для прямого окисления бензола в фенол с использованием молекулярного кислорода в качестве окислителя не обеспечивают высокой селективности и выхода целевого продукта. Наилучшие результаты были получены на фосфатах различных металлов. В частности, использование ZnPO4 в качестве катализатора окисления бензола в фенол в присутствии спиртов при температуре 550-600oC позволило достичь выхода фенола около 25%, однако селективность была низкой - 60% (Japan Patent N 56-77234, 56-87527, 1981). Кроме того, недостатком использования фосфатных катализаторов в окислении бензола является большой расход спиртов.

Известны оксидные катализаторы для прямого окисления бензола закисью азота (N2O) при температуре 500-600oC на основе ванадий-, молибден-, вольфрам-оксидных систем (lwamoto et. al. J. Phys. Chem. V. 87. N 6. P. 903. 1983). Максимальный выход фенола на таких катализаторах в присутствии избытка водяного пара составляет около 7-8% при селективности 70-72%. Низкая селективность и выход фенола, использование высоких температур реакции и водяного пара являются основными недостатками описанного катализатора.

Существуют также цеолитные катализаторы для селективного окисления бензола и его производных с использованием N2O в качестве окислителя (E. Suzuki, K. Nakashiro, Y.Ono, Chem.Lett. N 6. P.953. 1988; M. Gubelmann, et. al. , Eur. Pat. 341, 165, 1989; US Pat. N 5001280, 1990). В качестве катализаторов окисления бензола, хлорбензола и фторбензола в соответствующие фенолы используются высококремнистые цеолиты типа пентасила (ZSM-5). Так при окислении бензола закисью азота на цеолите HZSM-5 при 400oC (M: Gubelmann, et. al. Eur. Pat. 341165, 1989) образуется фенол с выходом до 16% при селективности, близкой к 98-99%. Недостатком этих катализаторов является низкая конверсия и соответственно выход фенола, а также низкая селективность при высоких температурах реакции.

Известно использование цеолитных катализаторов типа пентасила (ZSM-5, ZSM-II, ZSM-12, ZSM-23), морденита, β -цеолита и EU-1 (A.S. Kharitonov, G.I. Panov, К. G. lone, et. al. US Patent N 5055623, 1991), модифицированных на стадии синтеза небольшими добавками ионов железа. Результаты получены при окислении бензола закисью азота при 350-400oC и времени контакта 2-4 сек. (объемная скорость по жидкому бензолу 0.4 ч-1). При мольном соотношении бензол: закись азота 1:4 выход фенола достигал 20-30% при селективности около 90-97%. Недостатками этих катализаторов являются необходимость введения железа в цеолит и контроля за его состоянием, малые величины объемной скорости по бензолу и большие времена контакта для достижения приемлемых, но все же недостаточно высоких выходов целевого продукта, а также низкая селективность при повышенных температурах (450oC).

Наиболее близким к предлагаемому способу является способ получения фенола и его производных путем окислительного гидроксилирования бензола и его производных закисью азота при температуре 225-450oC в присутствии железосодержащего цеолитного катализатора, предварительного обработанного при температуре 350-950oC в парогазовом потоке, содержащем 0,1-100 мол.% H2O.

(Патент RU N 2074164, C 07 C 37/60, июнь, 1997г.,

Заявка N 94013071/04, C 07 C 37/60, БИ N 36, 27.12.95г.).

Обработка по известному способу цеолитного катализатора не приводит к большому повышению его активности.

Техническим результатом заявленного способа получения фенола и его производных является повышение эффективности процесса за счет увеличения стабильности работы катализатора и его селективности, а также повышения выхода целевого продукта - фенолов.

Для достижения указанного технического результата в способе получения фенола и его производных путем окисления бензола и его производных закисью азота при 225-450oC в присутствии цеолитного катализатора, предварительно активированного при повышенной температуре, предварительную активацию цеолитного катализатора проводят путем двустадийной термообработки, на первой из которых его выдерживают в течение 4-6 часов при 350-450% в токе азота или воздуха, а на второй нагревают при 450-1100oC в течение 1-3 часов в непрерывном токе инертного газа или воздуха с последующим охлаждением активизированного цеолитного катализатора до 350oC.

Согласно настоящему изобретению, исходными образцами для приготовления цеолитных катализаторов являются промышленные формы цеолитов, такие как:

(1) цеолиты с высоким содержанием SiO2 типа ZSM- 5, ZSM-11 и др., приготовленные, например, как описано в Пат США N 3702886;

(2) цеолит H-морденит;

(3) изоморфно замещенные пентасилы типа феррисиликат, галлосиликат и т. д.;

Более предпочтительным является использование цеолита типа ZSM (ZSM-5, ZSM-11, ZSM-12, ZSM-23 и др.) с соотношением Si/Al или Si/Me (M=Ga,...) больше 20 и особенно от 40 до 100.

Согласно настоящему изобретению промышленный цеолит переводят в кислотную форму обработкой неорганической или органической кислотой. Для получения наилучших результатов Na-формы цеолита обрабатывают кислотой (нормальность от 0.1 н до 2 н), в количестве от 10 мл до 100 мл на 1 г цеолита. Такая обработка может приводиться в одну стадию или, что более предпочтительно, в несколько стадий.

Кислотные формы цеолита могут быть также получены обменом промышленного цеолита с водным раствором соли аммония, например, нитрата или хлорида. Для этого Na-форму цеолита типа ZSM обрабатывают 0.1 - 2 н. раствором соли аммония.

Закись азота используют как таковую или в смеси с инертным газом, например, азотом или гелием.

Бензол и его производные вводятся в смесь с закисью азота в молярном соотношении закись азота/бензол от 1 до 10, обычно, около 4 - 5. Реакция преимущественно идет при температуре от 300 до 500oC.

Продукты, образующиеся в реакторе, могут представлять собой смесь фенола и дигидроксибензолов, а также других продуктов окисления. Они конденсируются, выделяются и анализируются по любой из известных методик (газовая хроматография, жидкостная хроматография, масс-спектрометрия или их комбинации).

Для того, чтобы далее проиллюстрировать данное изобретение и его преимущества, представлены следующие характерные примеры, причем следует понимать, что эти примеры даны только для иллюстрации, а не как ограничение.

В названных примерах используются следующие параметры (в процентах): C = конверсия, S = селективность, Y = выход (С x S).

Пример 1.

Синтез исходного цеолита HZSM-5 проводился как описано в Пат. США N 3702886.

Экспериментальные условия окисления бензола закисью азота:

газовая фаза - непрерывный поток

катализатор - HZSM-5 (SiO2/Al2O3 = 42)

стандартная температура предварительной обработки - 350oC

температура дегидроксилирования - 450, 650, 750, 850, 920 или 110oC

температура реакции - 350oC

молярное соотношение - бензол/N2/N2O = 2/5/8

200 мг порошкообразного (размер частиц 0.2 - 0.5 мм) катализатора HZSM-5 (SiO2/Al2O3 = 42), рассеянного в 400 мг кварца с тем же размером частиц, помещается в реактор в виде трубки, изготовленный из кварца или нержавеющей стали (с внутренним диаметром 7 мм). Катализатор был приготовлен в две стадии. Первая стадия заключалась в термической обработке катализатора в течение 5 часов при 350oC в токе азота или воздуха (60 мл/мин) в трубчатой печи. Вторая стадия состояла в дегидроксилировании путем нагревания катализатора в течение 2 часов при более высокой температуре 450, 650, 750, 850, 920 или 1100oC в непрерывном токе инертного газа или воздуха. После такой обработки катализатор охлаждался до температуры реакции (350oC) в токе инертного газа. Реакция проводилась в непрерывном потоке путем подачи смеси, состоящей из бензола, оксида азота и гелия (азота) при объемной скорости по бензолу (жидкость) 0,5-2 ч-1 и времени контакта парогазовой смеси 1-4 сек.

Данные по конверсии, селективности и выходу фенола в зависимости от температуры дегидроксилирования представлены в таблице 1. Параметры C, S и Y измерялись через 30 мин после начала реакции. Также в таблице 1 даны значения степени дезактивации (%), а именно, уменьшения конверсии в течение следующих 60 мин. Как видно из этой таблицы, дегидроксилирование значительно повышает каталитическую активность. При температуре 1000-1100oC имеет место разрушение структуры цеолита HZSM-5 и, как результат, наблюдается падение активности.

Пример 2.

Приготовление образцов и их каталитическое исследование проводилось так, как описано в примере 1. Реакцию проводили при температуре 450oC.

Полученные данные представлены в таблице 2.

Из этих данных следует, что при высокой температуре реакции (около 450oC), активность и, особенно, селективность катализатора повышаются с увеличением температуры дегидроксилирования. Таким образом, для катализатора, разработанного в данном изобретении, реакция прямого окисления бензола в фенол протекает с высокими выходами и селективностью, близкой к 100 , даже при высоких температурах реакции.

Примеры 3 и 4.

Приготовление катализатора и его каталитическое исследование проводилось так, как описано в примерах 1 и 2, соответственно, за исключением типа катализатора. Для того, чтобы определить зависимость каталитических параметров от соотношения Si/Al в структуре, цеолит HZSM-5 с SiO2Al2O3 = 100 (пример 3) исследовался в сравнении с цеолитом HZSM-5 с SiO2/Al2O3 = 42 (пример 4). Результаты приведены в таблице 3. Увеличение модуля цеолита приводит к 100 селективности по фенолу в широком диапазоне температур предварительного дегидроксилирования цеолита и температур реакции прямого окисления бензола.

Пример 5.

Цеолит HZSM-5 (SiO2/Al2O3 = 42), приготовленный путем обработки кислотой или обменом с NH4-ионами, как в примере 1, прокаливался при 450oC в течение 5 часов (Цикл 1), а затем 2 часа при 800oC в токе воздуха. После такой обработки катализатор охлаждался до комнатной температуры и выдерживался в контакте с водяными парами в течение 24 часов (Цикл 2). После этого катализатор вновь прокаливался при 450, 650 или 800oC в течение 2 часов, и затем проводилась реакция окисления бензола оксидом азота NO при 350oC, как описано в примере 1. Результаты каталитических опытов представлены в таблице 4.

Эти данные показывают, что катализатор, однажды приготовленный в условиях высокотемпературного дегидроксилирования, даже после последующей гидратации и последующего стандартного прокаливания при 450 - 500oC показывает более высокую активность, чем свежий катализатор, приготовленный в стандартных условиях (≈450oC).

Примеры 6 и 7.

Катализатор по примеру 3 в количестве 250 мг (фракция 0.5-1.0 mm) разбавляется толченным кварцем (750 мг) и смесь помещается в реактор. В качестве субстрата используется бензол (пример 6) или фенол (пример 7). Соотношение субстрат:закись азота составило 1:4, объемная скорость по жидкости 0.5 ч, температура реакции 430oC. При использовании бензола в качестве субстрата с выходом 60% и селективностью 97% получена смесь, содержащая фенол (75%) и смесь (25%) о-, п-дифенолов (пирокатехина и гидрохинона в соотношении 1: 4). При окислении фенола получена смесь о-, м-, п-дифенолов в соотношении 1:0,5:4 с суммарным выходом 75%.

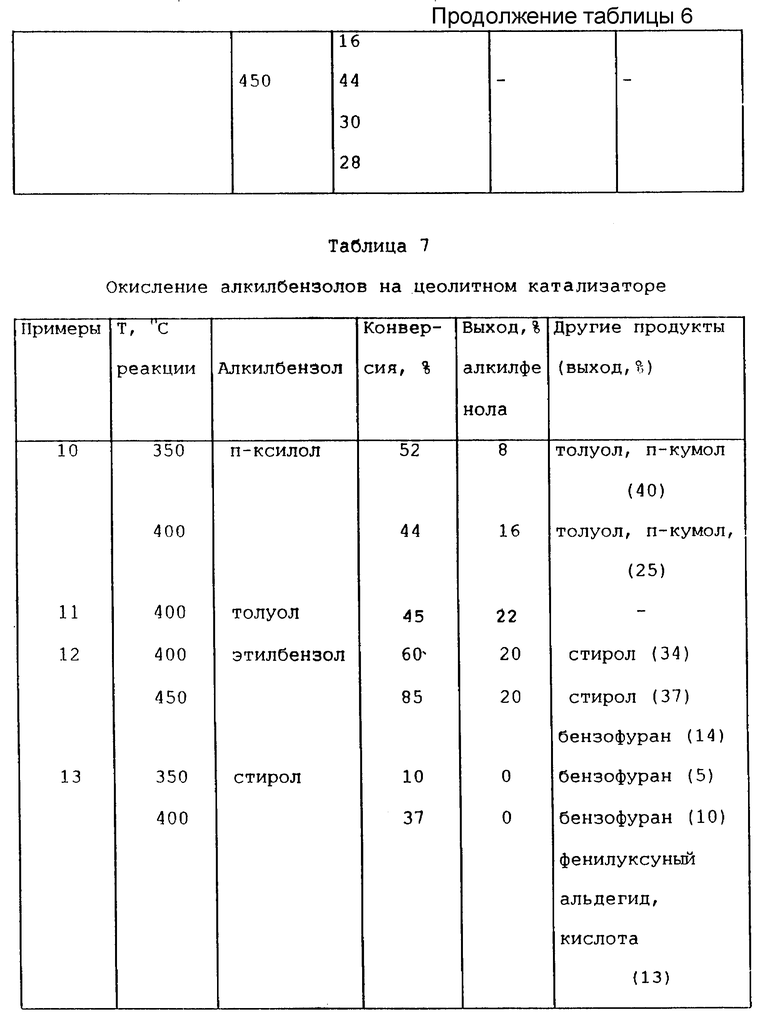

Примеры 8-13.

Катализатор по примерам 1, 2 в количестве 500 мг, зернением 0.25-0.5 мм, помещается в проточную установку. Сатуратор наполняется субстратом: фторбензолом, о-, м-, или п-дифторбензолом, п-оксилолом, толуолом, этилбензолом, стиролом (примеры 8-13, соответственно). Соотношение газовой смеси гелий: воздух: закись азота - 1:3:5. Объемная скорость по субстрату составляет 1-3 ч-1. Анализ катализата проводился хроматомасспектрометрически. Данные по окислению представлены в таблицах 5-7. Несколько значений конверсии в таблицах соответствуют разным временам реакции - 10, 40, и 70 мин конверсия алкилбензолов (таб. 7) уменьшается во времени и при повышении температуры реакции, что связано с дезактивацией катализатора. При окислении фторбензола образуется смесь, содержащая преимущественно п-изомер фторфенола до 75% при отсутствии м-изомера.

Пример 14.

Цеолит типа НЦМ-5, содержащий в решетке ионы Ga, введенные при синтезе (Si/Ga=40), дегидроксилирован путем ступенчатого нагрева при 450oC в течение 5 часов и при 750oC 2 часа. С использованием этого катализатора проведено окисление фторбензола при объемной скорости 2.3 ч, температуре реакции 400oC, газовой смеси воздух:N2O:He=3:5:2 при соотношении N2O:субстрат=1:4. Выход фторфенолов составил 20% при селективности 97%. Среди фторфенолов преобладает п-изомер 70%.

Данные примеры показывают, что разработанные катализаторы для процесса окисления бензола и его производных в соответствующие фенолы с использованием закиси азота имеют следующие преимущества перед известными катализаторами, о которых сообщалось в патентах:

(1) конверсия бензола на разработанных катализаторах может быть увеличена от 8 - 30% до 50 - 75% без уменьшения селективности ( 98 - 100%);

(2) селективность образования фенола при высокой температуре реакции (400-450oC) может быть увеличена от 30 - 40% до 95 - 100% при выходе фенола до 75%;

(3) стабильность и время жизни катализатора могут быть значительно повышены благодаря предварительной, предшествующей каталитическим испытаниям стадии высокотемпературного дегидроксилирования цеолитов;

(4) высокий выход и селективность образования фенола могут быть достигнуты без введения специальных добавок железа и обработки водяным паром.

(5) при окислении производных бензола в ряде случаев (галоидбензолы, фенол) наблюдается высокая селективность и региоселективность по п-изомерам образующихся фенолов.

Изобретение относится к способу получения фенола и его производных окислением бензола и его производных закисью азота в присутствии гетерогенных катализаторов. Окисление бензола и его производных ведут закисью азота при 225-450oС в присутствии цеолитного катализатора, который предварительно активируют при повышенной температуре путем двустадийной термообработки. На первой стадии катализатор выдерживают в течение 4-6 ч при 350-450oС в токе азота или воздуха, а на второй стадии нагревают при 450-1100oС в течение 1-3 ч в непрерывном токе инертного газа или воздуха. Активированный цеолитный катализатор охлаждают до 350oС. В результате увеличивается стабильность работы катализатора и повышается селективность процесса. 7 табл.

Способ получения фенола и его производных путем окисления бензола и его производных закисью азота при 225 - 450oC в присутствии цеолитного катализатора, предварительно активированного при повышенной температуре, отличающийся тем, что предварительную активацию цеолитного катализатора проводят путем двустадийной термообработки, на первой из которых его выдерживают в течение 4 - 6 ч при 350 - 450oC в токе азота или воздуха, а на второй нагревают при 450 - 1100oC в течение 1 - 3 ч в непрерывном токе инертного газа или воздуха с последующим охлаждением активированного цеолитного катализатора до 350oC.

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА ИЛИ ЕГО ПРОИЗВОДНЫХ | 1994 |

|

RU2074164C1 |

| RU 2058286 C1, 1996 | |||

| US 5055623 A, 1991 | |||

| US 5110995 A, 1992. | |||

Авторы

Даты

1999-03-20—Публикация

1997-07-29—Подача