Предлагаемое изобретение относится к области органического синтеза, в частности к приготовлению фенола и крезолов селективным прямым окислением бензола и толуола газовой смесью, содержащей закись азота N2O, в присутствии гетерогенного катализатора. В качестве последних используются цеолитсодержащие катализаторы, модифицированные специальной обработкой и добавками.

Наиболее близким из известных способов к предлагаемому является способ окисления бензола и/или толуола в фенол и/или крезолы с использованием закиси азота в качестве окислителя, в котором гетерогенный катализатор, содержащий высококремнистый цеолит типа пектасил, предварительно модифицируют промотирующими добавками ионов металлов путем нанесения на него соединений металлов, таких как железо и другие, последующей активации катализатора при высокой температуре 300 - 500oC, и приводят бензол и/или толуол и закись азота в контакт с модифицированным гетерогенным катализатором при температуре реакции от 275 до 450oC (патент США N 5110995, МПК C 07 C 37/60, нац. кл. 568/800, 1992).

В известном способе цеолиты типа пентасила (ZSM-5, ZSM-11, ZSM-12, ZSM-23, морденит, цеолит H - Бета и EU-1, модифицированные малыми количествами ионов железа на стадии синтеза цеолита, как было показано, обнаруживают высокую активность в прямом окислении бензола в фенол. При 400 - 450oC и времени контакта 2 - 4 сек (объемная скорость по бензолу 0,4 ч-1) при молярном отношении бензол: N2O = 1:4 выход фенола достигает 20 - 30% при селективности 90 - 97%. Другие системы, модифицированные ионами переходных металлов (Mn, Co, Ni, V, Cu), как было установлено, являются менее активными по сравнению с железосодержащими цеолитами.

Недостатки известного способа связаны с необходимостью введения железа в цеолит и контроля состояния ионов железа, низкое значение объемной скорости по бензолу и значительное время контакта, необходимое для получения приемлемых, но не очень высоких выходов конечных продуктов, а также низкую селективность при повышенных температурах.

Техническим результатом предлагаемого способа является увеличение выхода конечных продуктов, повышение селективности и активности катализатора путем создания в цеолите сильных Льюисовских кислотных центров.

Технический результат достигается тем, что в способе окисления бензола и/или толуола в фенол и/или крезолы с использованием закиси азота в качестве окислителя, в котором гетерогенный катализатор, содержащий высококремнистый цеолит, предварительно модифицируют промотирующими добавками ионов металлов путем нанесения на него соединений металла и последующей активации катализатора при высокой температуре, и приводят смесь бензола и/или толуола и закись азота в контакт с модифицированным гетерогенным катализатором при температуре реакции, в качестве промотирующей добавки используют ионы или оксид цинка, перед нанесением соединений цинка катализатор прокаливают при температуре 500 - 950oC в воздухе или инертном газе, активацию катализатора проводят в воздухе или инертном газе при температуре 300 - 500oC, а температуру реакции поддерживают в интервале 225 - 500oC.

В качестве высококремнистого цеолита могут использовать пентасил, пентасил может представлять собой H-форму цеолита ZSM-5 с соотношением Si/Al от 10 до 200.

Реагенты могут быть взяты в соотношении N2O: бензол и/или толуол от 1:7 до 10:1 мол.

Кроме того, смесь бензола и/или толуола с закисью азота может быть разбавлена инертным газом - азотом и/или аргоном и/или гелием.

Кроме того, гетерогенный катализатор может быть использован в смеси со связующим в виде силикагеля или оксида алюминия.

Способ окисления бензола и/или толуола в фенол и/или крезолы осуществляется следующим образом.

Исходными материалами для катализаторов являются промышленные формы цеолита:

(1) высококремнистый цеолит пентасил типа ZSM-5;

(2) цеолит H-β.

Преимущественно используется промышленный цеолит ZSM-5 с соотношением Si/Al больше, чем 10 и более предпочтительно от 40 до 100. Цеолит ZSM-5 модифицируют соединениями, содержащими ионы Zn методом ионного обмена из нитратов, хлоридов и других солей цинка, либо пропиткой водными растворами солей цинка. Цеолит предварительно прокаливают при 400 - 950oC в воздухе или инертном газе (в статических условиях или в потоке). Указанная температура обеспечивает дегидроксилирование цеолита. Затем цеолит пропитывают водным раствором нитрата цинка нормальности от 0,1 N до 2 N в количестве, достаточном для нанесения оксида цинка от 0,1 до 10 вес.%.

После пропитки цеолит активируют при температуре 300 - 500oC.

Такая пропитка может проводиться как в одну стадию, так и в несколько с промежуточной активацией при 500 - 700oC.

В таком способе приготовления могут использоваться кислотные формы цеолита. Кислотная H-форма высококремнистого цеолита может быть приготовлена ионным обменом Na-формы цеолита с водным раствором аммониевой соли, нитратом или хлоридом или обработкой Na-цеолита водным раствором неорганической, либо органической кислоты. Степень ионного обмена натрия на аммоний или протон составляет от 30 до 100% (наиболее предпочтительно 50 - 95%). Na-форма цеолита также может использоваться как исходный материал для приготовления Zn-содержащего цеолита.

Цеолит используется как катализатор, либо в чистом виде, либо в комбинации со связующим. Аморфный силикагель с удельной площадью поверхности 100 - 600 м2/г или окись алюминия (100 - 400 м2/г) или их смесь используются как связующие. Содержание связующего в катализаторе составляет от 5 до 50 вес.%, предпочтительно 20 - 30%.

Закись азота используется либо чистой, либо в смеси с инертным газом-азотом или гелием. Ароматические углеводороды - бензол и толуол - используются как субстраты для селективного окисления в фенол и крезолы. Субстрат вводится в смесь с N2O в молярном отношении N2O: субстрат от 1:7 до 10:1, предпочтительно от 1:2 до 4:1. Объемная скорость по субстрату составляет от 0,2 до 5 ч-1, обычно 0,5 - 2 ч-1. Реакция протекает при температуре 225 - 500oC. Время контакта реакционной смеси с катализатором составляет 0,5 - 8 сек, обычно 1 - 4 сек. Газы, выходящие из реактора, являются смесью соответствующих фенолов и тяжелых продуктов, которые разделяют и анализируют аналитическими методами. Катализатор может быть легко и обратимо регенерирован прокалкой при 400 - 600oC в токе воздуха, кислорода, закиси азота, либо в их смеси в инертном газе в течение 1 - 3 часов.

Пример 1.

10 грамм цеолита HZSM-5 прокаливают при 900oC в токе воздуха в течение 3 часов и модифицируют пропиткой по влагоемкости 1 N водным раствором нитрата цинка. Количество нанесенного нитрата цинка соответствует 2 вес.% оксида цинка, полученного при разложении. Затем таким образом обработанный цеолит активируют при 780oC в течение 2 часов для разложения нитрата в оксид цинка в каналах цеолита. 1 грамм катализатора 2% ZnO/HZSM-5 [Si/Al = 21] с размером частиц 0,2 - 0,5 мм смешивают с 1 граммом кварца того же дробления и помещают в кварцевый или стальной реактор с внутренним диаметром 7 мм. Перед реакцией катализатор подвергают активации в токе воздуха (60 мл/мин) при температуре 450oC в течение 1 ч. Реакцию проводят при следующих условиях: T = 450oC, N2O : C6H6 = 1:1, объемная скорость по бензолу V = 0,3 ч-1.

Пример 2.

Приготовление катализатора проводили как в примере 1. Реакцию проводили при T = 440oC, N2O : C6H6 = 0,5:1, V = 0,5 ч-1. Выход фенола достигал 39% при селективности 98%.

Пример 3.

Приготовление катализатора проводили как в примере 1, но активацию катализатора HZSM-5 проводили при 600oC. Реакцию проводили при T = 440oC, подача бензола составляла V = 0,5 ч-1 при молярном отношении N2O : C6H6 = 0,5: 1. Выход фенола - 35% при селективности 99%.

Пример 4.

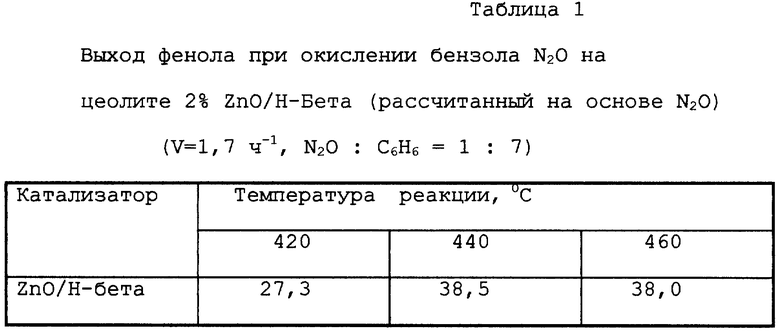

Приготовление катализатора проводили как описано в примере 1, за исключением типа используемого катализатора и температуры прокаливания, необходимой для дегидрокисилирования исходной H-формы цеолита. Использовали цеолит 2% ZnO/H-бета (Si/Al = 25), прокаленной при 800oC. Условия реакции следующие: V = 1,7 ч-1, N2O : C6H6 = 1:7. Результаты представлены в табл. 1.

Пример 5.

Катализатор, приготовленный как в примере 1, загружают в реактор в количестве 1 см3 (размер частиц 1 - 2 мм). Толуол подается с V = 0,25 ч-1 при молярном отношении N2O : толуол = 1: 1. Температура реакции 425oC, выход смеси o-, м-, n-крезолов составляет 21,1%, при селективности по крезолам 75%. Бензол, ксилол и фенол являются основными побочными продуктами. Соотношение o-, м-, n-крезолов составляет 30:40:30.

Приведенные выше примеры использования Zn-содержащего высококремнистого цеолитного катализатора для процесса окисления бензола и толуола в соответствующие фенолы с использованием в качестве окислителя закиси азота показывают следующие преимущества над известными катализаторами:

1) Конверсия бензола на данном катализаторе может увеличиваться до 50-77% без снижения селективности (98-100%).

2) Стабильность катализатора увеличивается при модифицировании цеолита HZSM-5 ионами или оксидом цинка, которые обладают свойствами сильных кислот Льюиса.

3) На Zn-содержащем целитном катализаторе достигается высокая активность и селективность в окислении толуола закисью азота.

Изобретение относится к органическому синтезу, в частности к получению фенола и крезолов селективным прямым окислением бензола и/или толуола закисью азота в присутствии гетерогенного катализатора. В качестве катализатора используют высококремнистый цеолит, который предварительно прокаливают при 500 - 950oС и затем модифицируют промотирующими добавками - ионами или оксидом цинка. После этого катализатор активируют в воздухе или инертном газе при температуре 300 - 850oС. Смесь бензола или толуола и закиси азота в мольном отношении (10:1) : (1:7) контактирует с модифицированным катализатором при температуре реакции от 225 до 500oС. В качестве цеолита предпочтительно используют пентасил. В результате достигают высокий выход конечных продуктов за счет повышения активности катализатора. 5 з.п. ф-лы, 1 табл.

| US 5110995 A, 05.05.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА ИЛИ ЕГО ПРОИЗВОДНЫХ | 1994 |

|

RU2074164C1 |

| RU 2058286 C1, 20.04.1996. | |||

Авторы

Даты

2000-08-27—Публикация

1999-04-05—Подача