Изобретение относится к устройствам для впрыска и распыливания жидкости и может быть использовано в различных тепловых двигателях, в силовых энергетических установках, в машинах и аппаратах химической промышленности, в также же в ЖРД ракетно-космической техники, где требуется высокая точность поддержания заданного расхода жидкости.

Наиболее близким по технической сущности к заявляемой механической форсунке является устройство по авторскому свидетельству СССР N 709915, кл. F 23 D 11/04, содержащее корпус, выполненный составным с каналами для подвода двух компонентов, поршень.

Основным недостатком такой форсунки является невозможность получения мелкодисперсного распыления смеси компонентов из-за отсутствия комбинированного воздействия внешних сил на процесс смешивания компонентов топлива в центральной части корпуса, кроме сил давления в жидкости данного компонента. Другим недостатком является низкий диапазон регулирования расхода одного из компонентов топлива в центральной части корпуса и на выходе сопла.

Задача изобретения состоит в расширении технических возможностей форсунки, заключающемся в возможности использования жидкостей с различными вязкостями и с поддержанием постоянства характеристик распыла.

Решение поставленной задачи достигается за счет придания плунжеру продольно-изгибных колебаний в результате соединения его с генератором ультразвуковых колебаний.

Поставленная задача достигается тем, что центральная часть плунжера снабжена винтовыми канавками вдоль центральной оси и является активной излучающей накладной ультразвукового преобразователя, а мелкодисперсное распыление смеси компонентов происходит на его торце, причем неподвижная часть корпуса жестко закреплена с наружным стаканом, в котором размещена в шариковых направляющих и подпружинена пассивная накладка, закрепленная во внутреннем стакане в узловой плоскости на расстоянии от торца λ/4, где λ - длина ультразвуковой волны.

Увеличение расхода одного из компонентов топлива обеспечивается тем, что ступенчатая часть плунжера также снабжена канавками, например, винтовыми вдоль центральной оси.

Расширение диапазона регулирования расхода одного из компонентов топлива осуществляется за счет установки в ступенчатой части плунжера подпружиненного кольцевого элемента, выполненного в виде многолопастного винта, приводящимся во вращение продольно-изгибными колебаниями ультразвукового преобразователя, за счет изменения диапазона амплитуды колебаний, т.е. режима работы ультразвукового преобразователя.

Регулирование расхода одного из компонентов может осуществляться также за счет того, что ступенчатая часть плунжера не жестко закреплена и подпружинена на конце активной излучающей накладки ультразвукового преобразователя. В результате изменения амплитуды меняется частота вращения ступенчатой части плунжера вокруг центральной оси и соответственно расход топлива, захватываемого винтовыми канавками, причем частота вращения кольцевого элемента и ступенчатой части плунжера различны.

Регулирование расхода одного из компонентов топлива, когда ступенчатая часть плунжера является одним целым с многолопастным винтом, осуществляется более эффективно за счет одинаковой частоты вращения многолопасного винта и ступенчатой частей.

Увеличение мелкодисперсного распыления смеси и ее фокусирование в точке, удаленной на определенном расстоянии от торца ступенчатой части плунжера, являющегося многолопасным винтом, осуществляется в результате того, что в торцевой части устанавливается подпружиненный шарик упругой сферической мембраной, где R - радиус мембраны является точкой фокусирования смеси компонентов топлива.

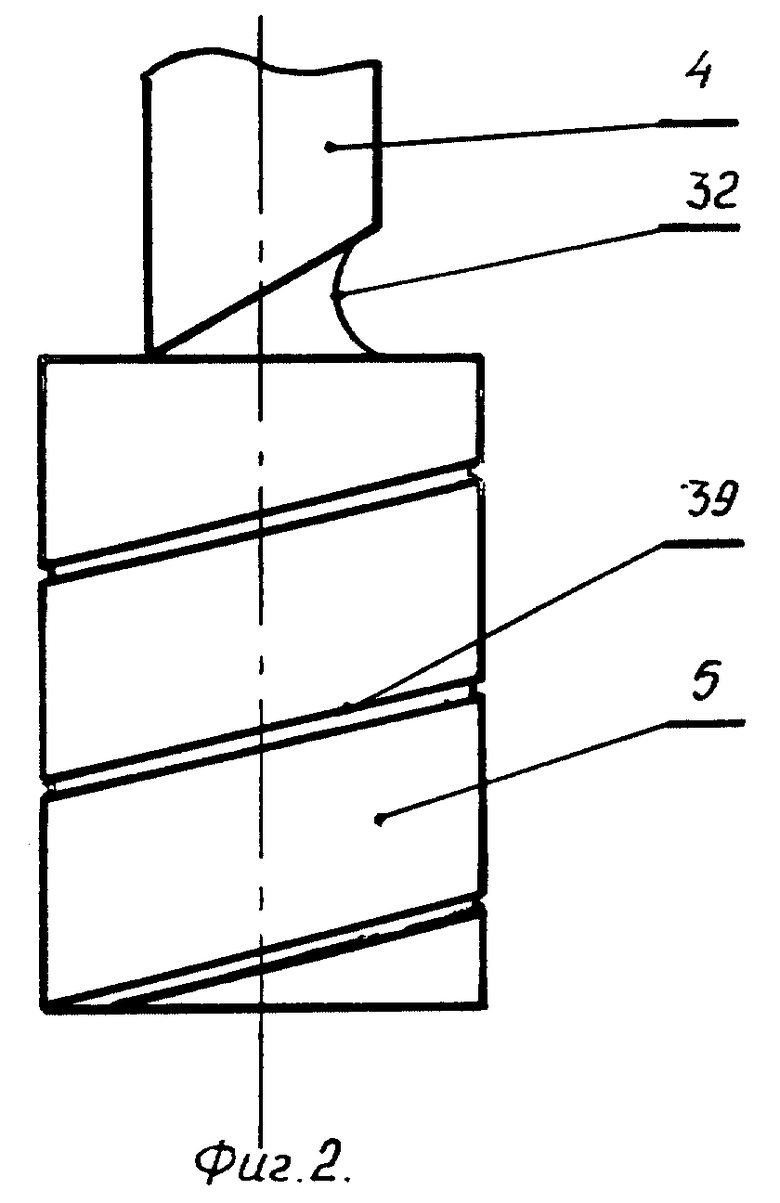

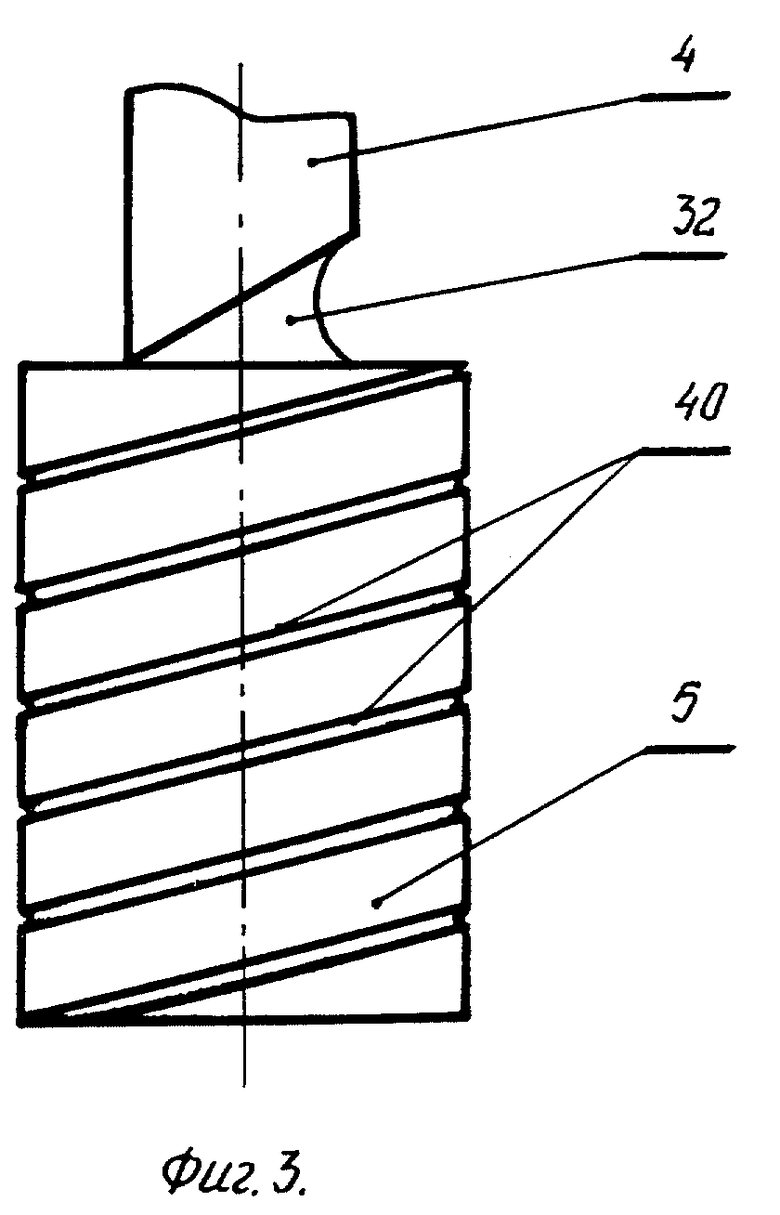

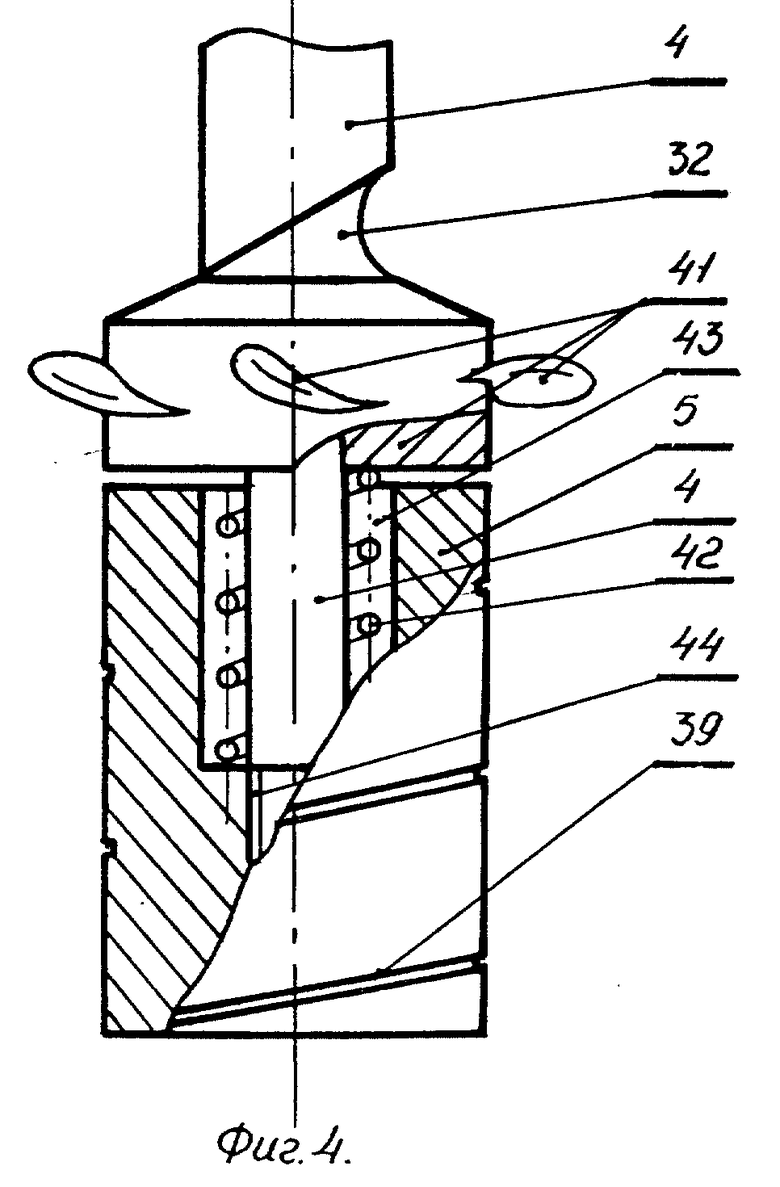

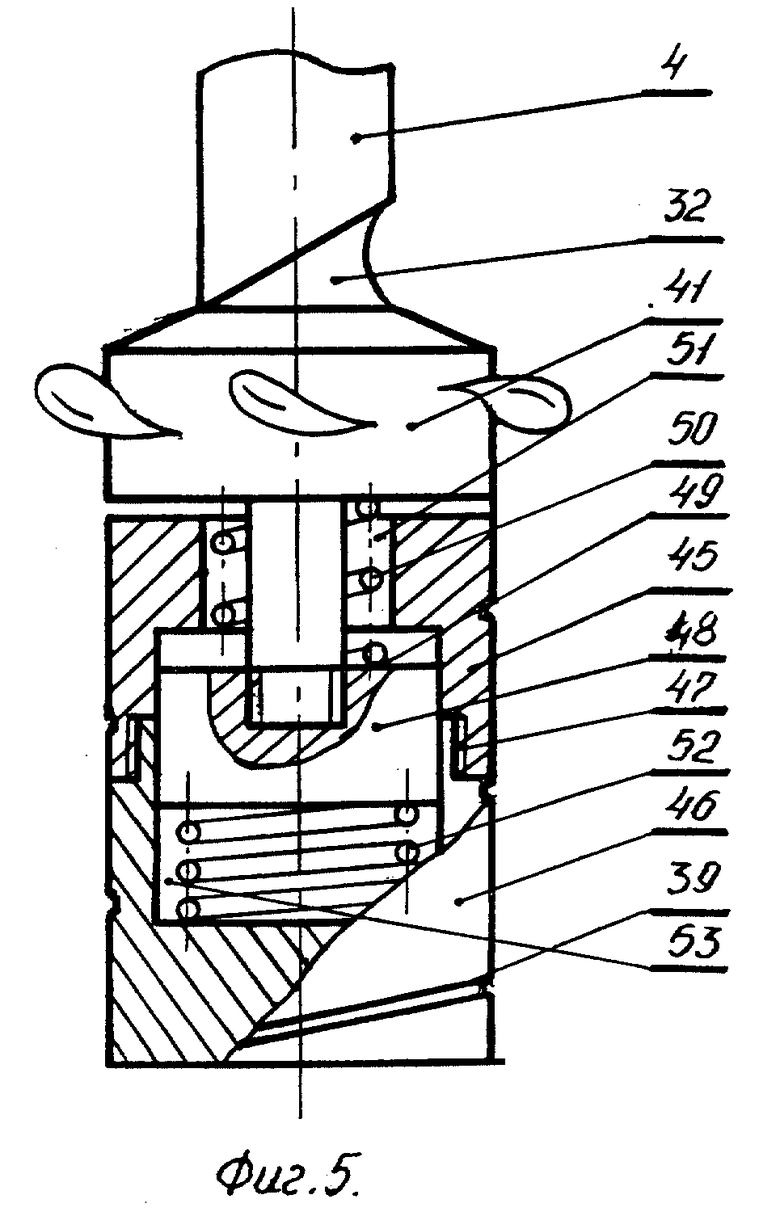

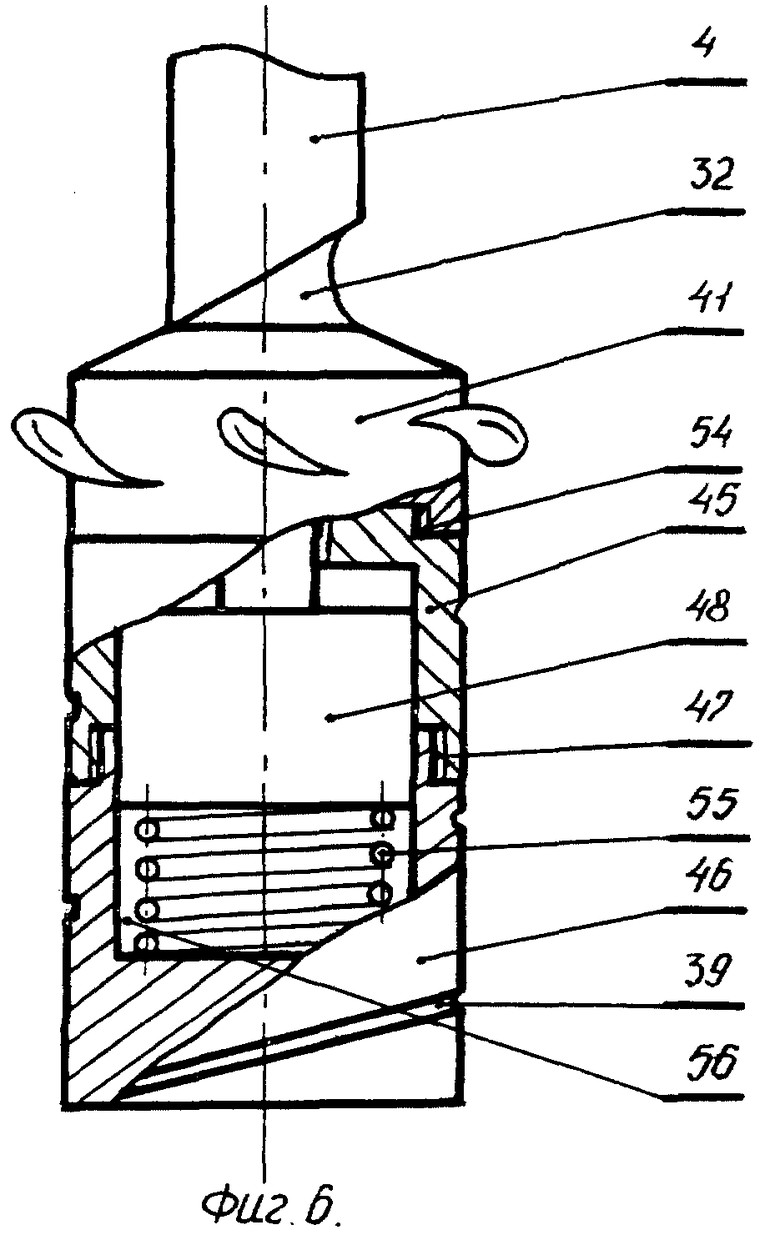

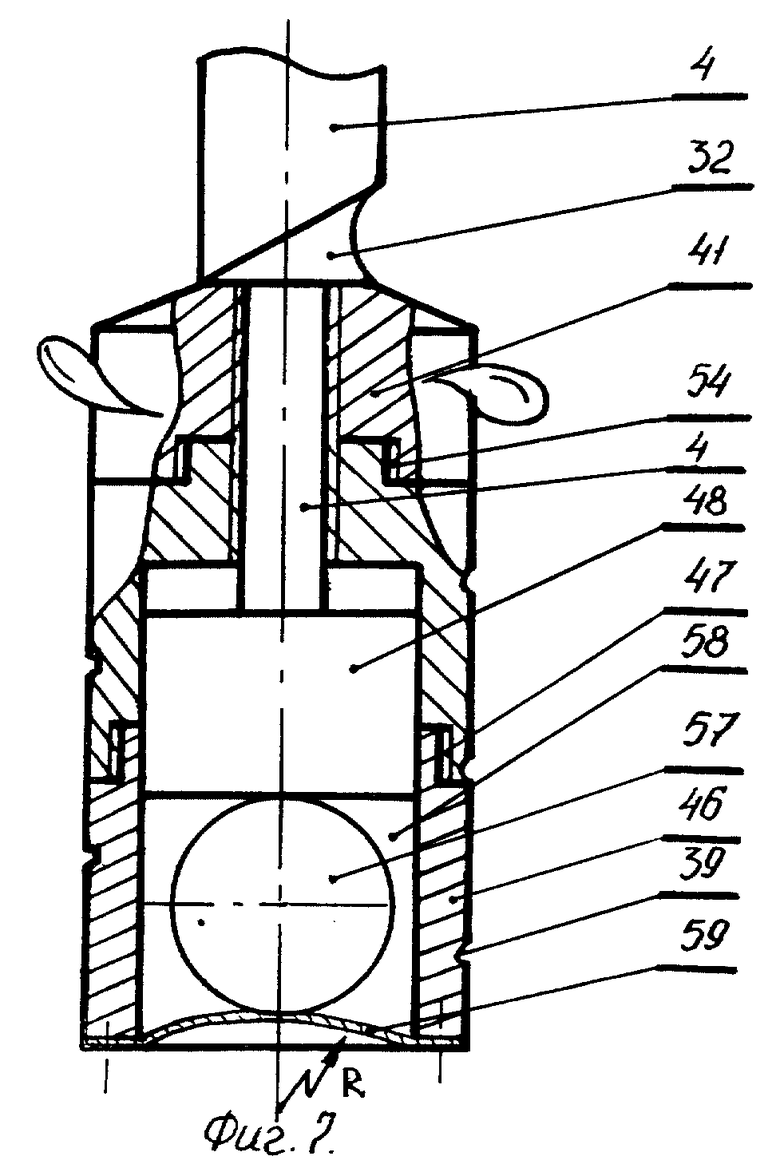

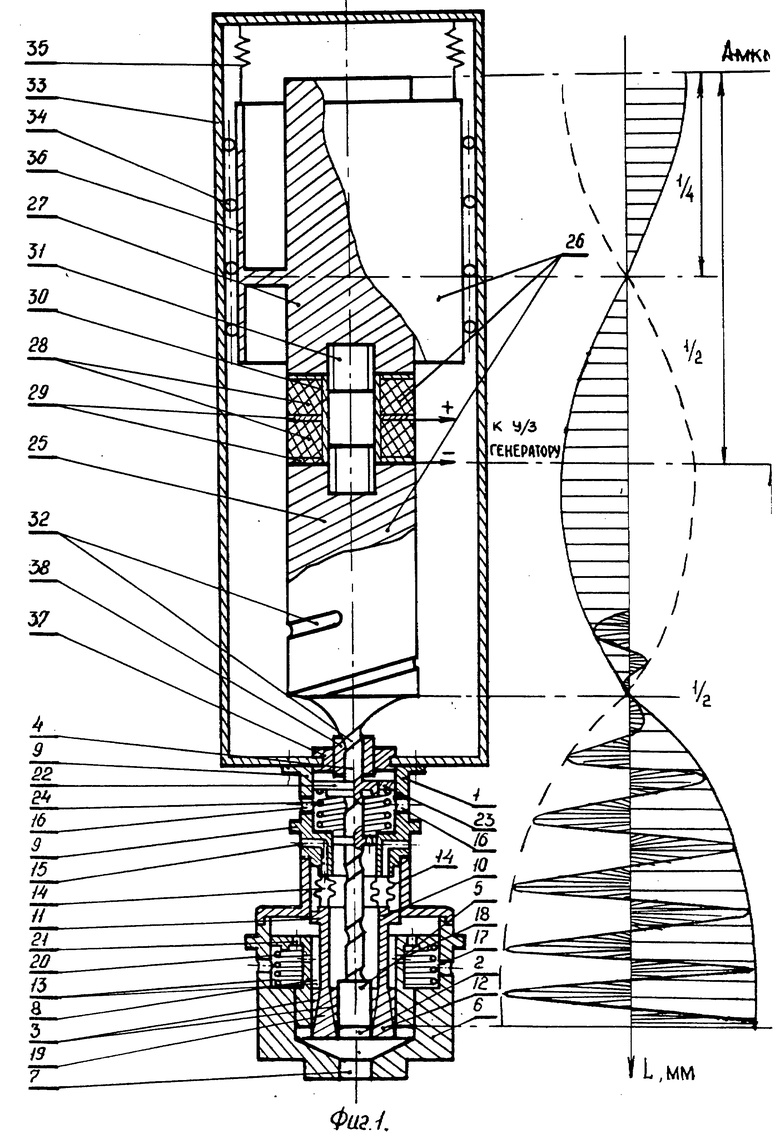

На фиг. 1 показан общий вид механической форсунки, на фиг. 2, 3 показаны различные варианты винтовых канавок на ступенчатой части плунжера, на фиг. 4 - показана ступенчатая часть плунжера, которая снабжена подпружиненным кольцевым элементом - многолопастным винтом, на фиг. 5 - ступенчатая часть плунжера, которая не жестко закреплена и подпружинена, на фиг. 6 - показана ступенчатая часть плунжера в вид единого многолопасного винта, на фиг. 7 - показана ступенчатая часть плунжера в виде многолопасного винта, в торцевой части которой установлен подпружиненный шарик упругой сферической мембраной, где R - радиус мембраны.

Механическая форсунка (см. фиг. 1) состоит из корпуса 1 с центральным выходным соплом 2, имеющим многозаходную коническую резьбу на рабочей поверхности, образующую перепускные канавки 3, и центрально размещенный в сопле 2 подпружиненный плунжер, состоящий из центральной 4 и ступенчатой 5 частей. Выходной участок корпуса 1 заключен в кожух 6, имеющий свое выходное сопло 7, а в кольцевом зазоре между корпусом 1 и кожухом 6 установлен второй подпружиненный плунжер 8.

Корпус 1 выполнен составным из неподвижной и подвижной частей 9 и 10, последняя из которых образована направляющей втулкой 11 с поршнем 12, имеющим многозаходную коническую резьбу, на боковой поверхности, и размещена в кожухе 6 с образованием с ним и вторым плунжером 8 кольцевой полости 13, а с неподвижной частью 9 корпуса 1 - торцевого зазора, в котором дополнительно размещены по крайней мере два сильфона 14, соединенные с обеими частями 9 и 10 корпуса 1, причем полость каждого сильфона 14 подключена к соответствующему сквозному каналу 15, дополнительно выполненному в неподвижной части 9 корпуса 1. Для подвода одного из компонентов топлива в боковой стенке неподвижной части 9 корпуса 1 выполнен ряд отверстий 16, а для подвода другого компонента - отверстия 17, выполненные в кожухе 6, и отверстия 18 в плунжере 8. Многозаходная коническая резьба на боковой поверхности поршня 12 образует перепускные канавки 19. В полости 13 установлена пружина 20, в плунжере 8, выполнены отверстия 21, а в тарели 22 центральной части плунжера 4 выполнены отверстия 23. Тарель 22 подпружинена при помощи пружины 24. Отверстие 21 на плунжере 8 и отверстие 23 в тарели 22 служат для гидравлического демпфирования (гашение колебаний подвижных частей форсунки). Плунжер устройства, имеющий центральную 4 и ступенчатую 5 части, является активной излучающей накладкой 25 ультразвукового преобразователя 26, имеющего также пассивную излучающую накладку 27. Между накладками 25 и 27 размещены пьезокерамические элементы 28, токоподводящие кольца 29, токоизолирующая втулка 30, которые стянуты шпилькой 31. Активная накладка 25 в своей центральной части 4 снабжена винтовыми канавками 32 вдоль центральной оси. Неподвижная часть корпуса 1 жестко закреплена с наружным стаканом 33, в котором размещена в шариковых направляющих 24 и подпружинена пружинами 35 пассивная накладка 27 ультразвукового преобразователя 26, закрепленная во внутреннем стакане 36 в его узловой плоскости на расстоянии от торца λ/4, где λ - длина ультразвуковой волны. Наружный стакан 33 жестко закреплен с кольцевой втулкой 37.

На центральной части плунжера 4, в противоположном от торца месте жестко закреплена втулка 38 из материала с малым коэффициентом трения, например, из фторопласта. Втулка 38 не жестко закреплена с кольцевой втулкой 37. Ультразвуковой преобразователь 26 подключен через токоподводящие шайбы 29 к ультразвуковому генератору (на чертеже не показан).

Ступенчатая часть плунжера 5 (см. фиг. 2, 3) снабжена винтовыми канавками 39 как однозаходными, так и многозаходными 40. В ступенчатой части плунжера 5 расположен по крайней мере один кольцевой элемент 41 (многолопастной винт), подпружиненный пружиной 42 и расположенной в полости 43 (см. фиг. 4). Центральная часть плунжера 4 жестко соединена с помощью резьбового соединения 44 со ступенчатой частью плунжера 5. В случае не жесткого закрепления ступенчатой части плунжера 5 (см. фиг. 5) она состоит из составных частей 45 и 46, жестко соединенных резьбовым соединением 47, с центральной частью плунжера 4, который имеет на торце ступенчатую часть 48, жестко закрепленную с ней с помощью резьбового соединения 49. Многолопастной винт 41 подпружинен пружиной 50, расположенной в пазу 51, и ступенчатая часть 48 подпружинена пружиной 52, расположенной в пазу 53.

Многолопастной винт 41 (см. фиг. 6), жестко соединен резьбовым соединением 54 со ступенчатой частью плунжера 45, которая соединена резьбовым соединением 47 со ступенчатой частью 46 и подпружинена пружиной 55, расположенной в пазу 56.

Многолопастной винт 41 (см. фиг. 7) подпружинен шариком 57. расположенным в пазу 58 с помощью упругой сферической мембраны 59, жестко закрепленной в ступенчатой части 46.

Форсунка работает следующим образом. В исходном положении подвижные части форсунки - подпружиненные плунжеры 4 и 7, а также направляющая втулка 10 находятся в крайнем верхнем положении. При настройке работы механической форсунки на заданный режим работы, подается управляющее давление определенной величины в межсильфонную полость, в результате чего направляющая втулка 10 перемещается вниз.

При подаче компонентов топлива через отверстия 16 и 17, по мере увеличения их давления, подпружиненные плунжеры 4 и 8 перемещаются вниз за счет сил, действующих на кольцевые выступы плунжеров. В этом время на пьезоэлементы 28, через токоподводящие шайбы 29 от ультразвукового генератора подается переменное напряжение. Ультразвуковой преобразователь 26 возбуждается и в нем создается стояная волна.

Ультразвуковой преобразователь работает как полуволновая колебательная система на частоте f = 22, 44 кГц с амплитудой колебаний до 30 мкм.

Центральная часть плунжера 4 снабжена винтовыми канавками 32 вдоль центральной оси форсунки. Центральная часть 4 является частью активной излучающей накладки ультразвукового преобразователя 26. Происходит снижение сил внешнего трения плунжера 4 в местах контакта с трущимися частями форсунки и создается вращающийся вихревой поток одного из компонентов топлива в центральной части подвижного корпуса 10 внутри направляющей втулки 11 с поршнем 12, имеющим многозаходную коническую резьбу на боковой поверхности. Затем перекрываются перепускные канавки 3 и 19 и закрученный вихревой поток одного компонента топлива интенсивно перемешивается с другим компонентом топлива.

После воспламенения компонентов топлива на нижнюю поверхность подвижных частей начинает действовать дополнительная сила от давления в камере. Подвижные части форсунки частично перемещаются вверх и при достижении заданного значения давления в камере, которое определяется величиной управляющего давления в межсильфонной полости, устанавливается окончательное равновесие подвижных частей форсунки, которому соответствует расчетное значение расходов компонентов топлива. Равновесие подвижных частей форсунки, включая плунжер 4, обуславливается и тем, что часть корпуса 1 жестко закреплена с наружным стаканом 33, в котором размешена в шариковых направляющих 24 и подпружинена 35 пассивная накладка 27 ультразвукового преобразователя 26, закрепленная во внутреннем стакане 36 в узловой плоскости на расстоянии от торца пассивной накладки λ/4, где λ - длина ультразвуковой волны.

В неподвижной 9 и подвижной 10 частях корпуса 1 за счет продольно-изгибных колебаний поверхностей плунжера в жидкой среде одного из компонентов, выполненных в виде винтовых канавок 32 в центральной 4 и ступенчатой 5 частей, создается вращающийся вихревой поток компонента топлива, позволяющий интенсивно перемешиваться с другим компонентом. Происходит перемещение направляющей втулки 11 относительно плунжеров 4, 5 и 8, перекрытие перепускных канавок 3 и 19 на втулке 11 плунжерами 4, 5 и 8, что обеспечивает программное изменение режима работы форсунки, т.е. программных значений расходов полученной высококачественной смеси компонентов топлива. При уменьшении управляющего давления и амплитуды колебаний, направляющая втулка 11 перемещается вверх, одновременно уменьшаются площади проходных сечений перепускных канавок 3 и 19 для протекания обоих компонентов топлива, - это соответствует режиму дросселирования. Увеличение величин управляющего давления и амплитуды колебаний до 30 мкм соответствует режиму формирования, причем на каждом промежуточном фиксированном режиме форсунка работает как регулятор прямого действия. Вращающийся вихревой поток компонента топлива позволяет интенсивно перемешивать его с другим компонентом и осуществлять мелкодисперсное распыление смеси в центральном выходном сопле 2 до 60 мкм, а в выходном до 40 мкм, что достаточно для эффективного горения в камерах ЖРД.

Подвижные части форсунки перемещаются таким образом, что на любом режиме ее работы обеспечивают заданные значения расходов компонентов топлива, причем увеличение расхода одного из компонентов топлива обеспечивается наличием в ступенчатой части 5 плунжера канавок, например, винтовых расположенных вдоль центральной оси либо однозаходных 39, либо многозаходных 40. Одновременные 39 и многозаходные 40 канавки также способствуют процессу смешивания компонентов топлива и получения его однородности по составу.

Расширение диапазона регулирования расхода одного из компонентов топлива осуществляется за счет установки в ступенчатой части плунжера подпружиненного кольцевого элемента, выполненного в виде многолопастного винта 41, который приводится во вращение продольно-изгибными колебаниями оконечной центральной части плунжера 4 с амплитудой до 30 мкм. Дополнительное регулирование расхода одного из компонентов осуществляется также за счет того, что ступенчатая часть плунжера 5, не жестко закрепленная с плунжером 4 и состоящая из составных частей 45 и 46, жестко соединенных между собой резьбовым соединением 47, приводится во вращение с частотой, различной вращению многолопастного винта 41.

Регулировать расход одного из компонентов топлива можно также в различных диапазонах более эффективно и тогда, когда многолопастный винт 41 жестко соединен резьбовым соединением 54 со ступенчатой частью плунжера 45, которая жестко соединена резьбовым соединением 47 со ступенчатой частью 46 и подпружинена пружиной 55, то есть, когда ступенчатая часть плунжера является многолопастным винтом, не жестко закреплена и подпружинена на конце активной излучающей накладки 25 ультразвукового преобразователя, колеблющейся с амплитудой до 30 мкм.

Мелкодисперсное распыление смеси и ее фокусирование в точке, удаленной на расстоянии R от торца ступенчатой части плунжера, являющегося многолопастным винтом 41 (см. фиг. 7), где R - радиус мембраны 59, осуществляется в результате того, что в торцевой части 46 установлен, например, подпружиненный шарик 57 упругой сферической мембраной 59, жестко закрепленной в ступенчатой части 46. Колебания ступенчатой части торца 48 с амплитудой до 30 мкм передаются шарику 57 и приводят его во вращение, а затем передаются мембране 59, которая в свою очередь, вращаясь, фокусирует и распыляет смесь компонентов топлива в точке на расстоянии R.

Ультразвуковой преобразователь 26 работает на частоте f = 22 и 44 кГц с амплитудой до 30 мкм, причем следует учитывать, что преобразователь с частотой f = 44 кГц имеет меньше геометрические размеры по длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКАЯ ФОРСУНКА | 1996 |

|

RU2127822C1 |

| ПЛАСТИКАЦИОННЫЙ ЦИЛИНДР | 1996 |

|

RU2114733C1 |

| СВЕЧА ЗАЖИГАНИЯ | 2001 |

|

RU2213401C2 |

| УЛЬТРАЗВУКОВОЕ СОПЛО К ЛИТЬЕВОЙ МАШИНЕ ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2117575C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218971C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2257932C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218970C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ЗАЗОРА БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА | 1992 |

|

RU2039891C1 |

| Устройство для испытания пластов | 1977 |

|

SU791965A1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОДИЗЕЛЯ | 2014 |

|

RU2578770C1 |

Изобретение относится к устройствам для впрыска и распыливания жидкости и может быть использовано в различных тепловых двигателях, в силовых энергетических установках, в машинах и аппаратах химической промышленности, а также в ЖРД ракетно-космической техники, где требуется высокая точность поддержания заданного расхода компонента топлива. Конструкция форсунки позволяет распыливать компонент топлива с различными вязкостями, но с постоянными характеристиками распыла. Это достигается за счет придания торцу штока форсунки продольно-изгибных движений в результате соединения его с генератором ультразвуковых колебаний. Центральная часть плунжера снабжена винтовыми канавками вдоль центральной оси и является активной излучающей накладкой ультразвукового преобразователя, мелкодисперсное распыление смеси компонентов происходит на его торце, причем неподвижная часть корпуса жестко закреплена с наружным стаканом, в котором размещена в шариковых направляющих и подпружинена пассивная накладка, закрепленная во внутреннем стакане в узловой плоскости на расстоянии от торца λ/4, где λ -длина ультразвуковой волны. Конструкция форсунки обеспечивает распыливание компонента топлива за счет продольно-изгибных колебаний в центральном сопле до 60 мкм, а в выходном сопле до 40 мкм. 4 з.п. ф-лы, 7 ил.

Механическая форсунка, содержащая составной корпус с каналами подвода двух компонентов, поршень, отличающаяся тем, что она снабжена двумя плунжерами, корпус выполнен из неподвижной и подвижной частей, подвижная часть образована направляющей втулкой с поршнем, имеющим многозаходную коническую резьбу на боковой поверхности, и размещена в кожухе с образованием с двумя плунжерами кольцевой полости, а с неподвижной частью корпуса - торцевого зазора, в котором размещены два сильфона, соединенные с обеими частями корпуса, полости сильфонов подключены к соответствующим сквозным каналам в неподвижной его части, центральная часть первого плунжера является частью активной излучающей накладки ультразвукового преобразователя, причем неподвижная часть корпуса жестко закреплена с наружным стаканом, в котором размещена в шариковых направляющих и подпружинена пассивная накладка ультразвукового преобразователя и закреплена во внутреннем стакане в узловой плоскости на расстоянии от торца λ/4, где λ - длина ультразвуковой волны.

| Газожидкостная форсунка | 1978 |

|

SU709915A1 |

| Пневматическая форсунка | 1976 |

|

SU611683A1 |

| Вычислительное устройство | 1982 |

|

SU1051546A1 |

| DE 1501840 A, 04.12.69 | |||

| US 4691674 A, 08.09.87 | |||

| Способ получения ванадийсодержащего индикаторного силикагеля | 1987 |

|

SU1551648A1 |

| ЗАДНИЙ УЗЕЛ ГОНДОЛЫ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2457984C2 |

Авторы

Даты

1999-03-20—Публикация

1996-12-31—Подача