Предлагаемое изобретение относится к устройствам для впрыска и распыления жидкости и может быть использовано в различных тепловых двигателях, в силовых энергетических установках, в машинах и аппаратах химической промышленности, а также в ЖРД ракетно-космической техники, где требуется высокая точность поддержания заданного расхода жидкости.

Известна механическая форсунка, содержащая разъемный цилиндрический корпус с входным отверстием в боковой стенке и центральным выходным соплом, снабженным клапаном с подпружиненным тарельчатым задним торцом, скрепленным с пульсаром, выполненным в виде сильфона.

Основным недостатком такой форсунки является использование ее для впрыска и распыления только одного компонента с постоянным физико-химическими свойствами.

Наиболее близким техническим решением к описываемому является механическая двухкомпонентная форсунка, содержащая составной корпус с соплом, с каналами для подвода двух компонентов (а.с. СССР N 611683 F 23D 11/04, 1978 г. - выбран за прототип).

Хотя данная механическая форсунка обеспечивает распыливание и смешение двух компонентов топлива, в ней имеет место недостаточный процесс распыления компонентов на торце корпуса.

Задача настоящего изобретения состоит в расширении технических возможностей форсунки, заключающееся в возможности использования жидкостей с различными вязкостями и с поддержанием постоянства характеристики распыла.

Решение поставленной задачи достигается за счет придания торцу штока форсунки продольных возвратно-поступательных движений в результате соединения его с генератором ультразвуковых колебаний. Данные колебания снижают внешнее трение в подвижных частях форсунки, интенсифицируют процесс распыление компонентов топлива и увеличивают их расход.

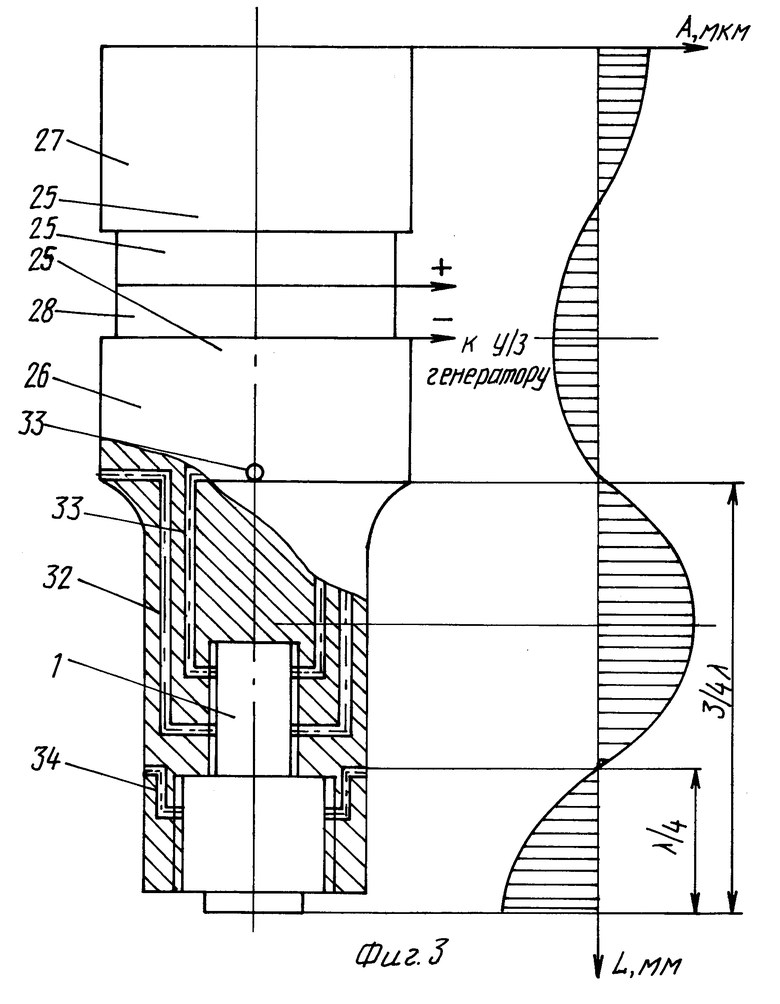

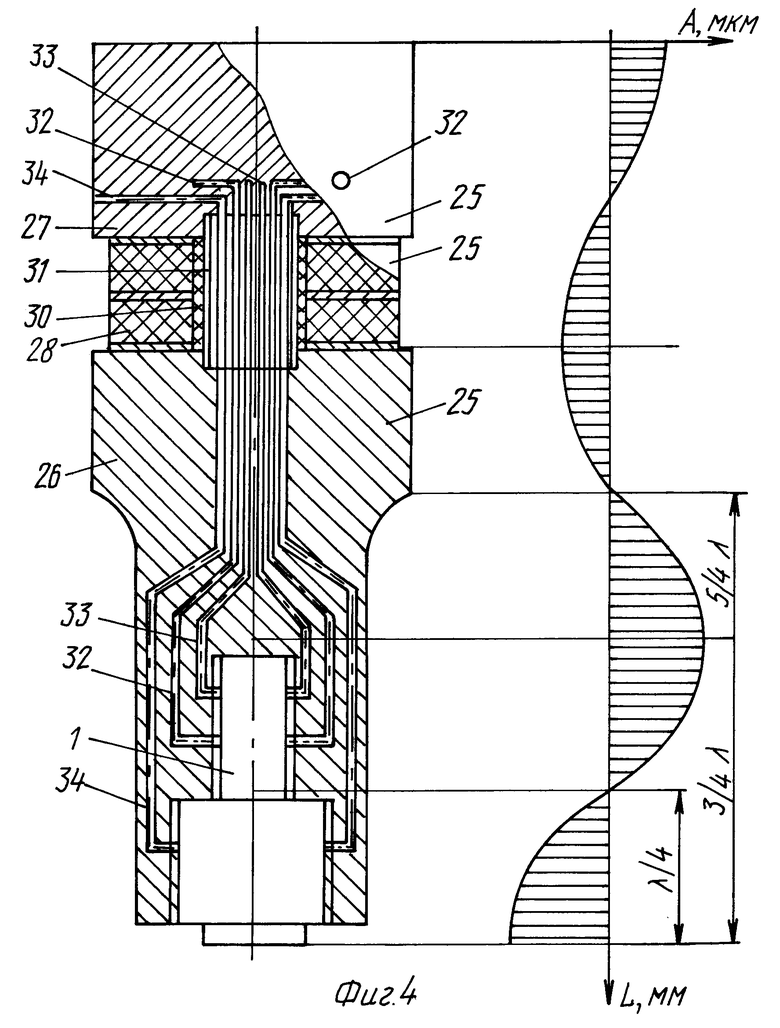

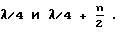

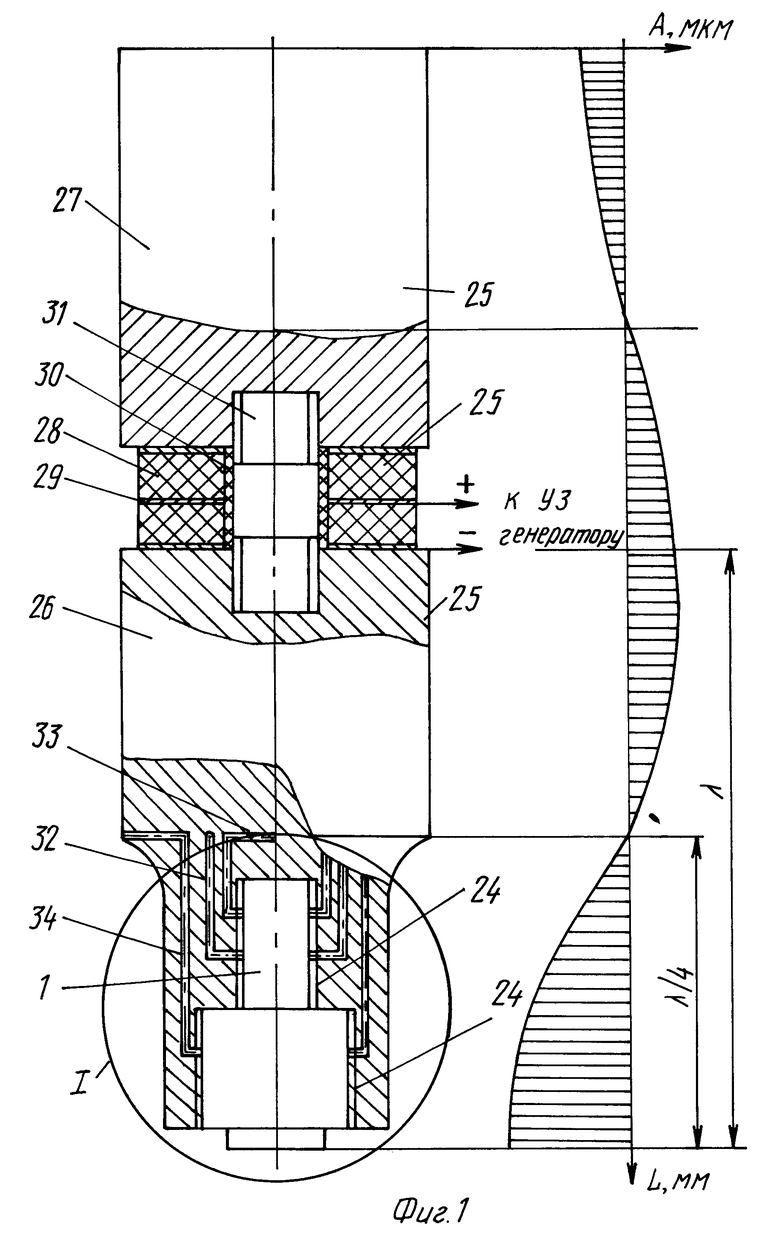

Поставленная задача достигается тем, что неподвижный корпус жестко установлен в активную излучающую накладку и расположен соосно центральной оси ультразвукового преобразователя, а подвод компонентов в каналы корпуса форсунки, а также создание давления в полости сильфонов, подключенных к соответствующим сквозным каналам в неподвижной части ее корпуса осуществляется через активную накладку ультразвукового преобразователя на расстоянии от торца корпуса λ/4, где λ - длина ультразвуковой волны. Кроме этого, подвод компонентов в каналы корпуса форсунки, подвод в полости сильфонов в неподвижной части ее корпуса, осуществляется через зоны кучностей колебаний активной накладки на расстоянии от торца корпуса λ/4 и  а также в ряде случаев осуществляется вдоль центральной оси ультразвукового преобразователя через пассивную накладку на расстоянии то торца корпуса

а также в ряде случаев осуществляется вдоль центральной оси ультразвукового преобразователя через пассивную накладку на расстоянии то торца корпуса  где n - количество полуволн, λ - длина ультразвуковой волны.

где n - количество полуволн, λ - длина ультразвуковой волны.

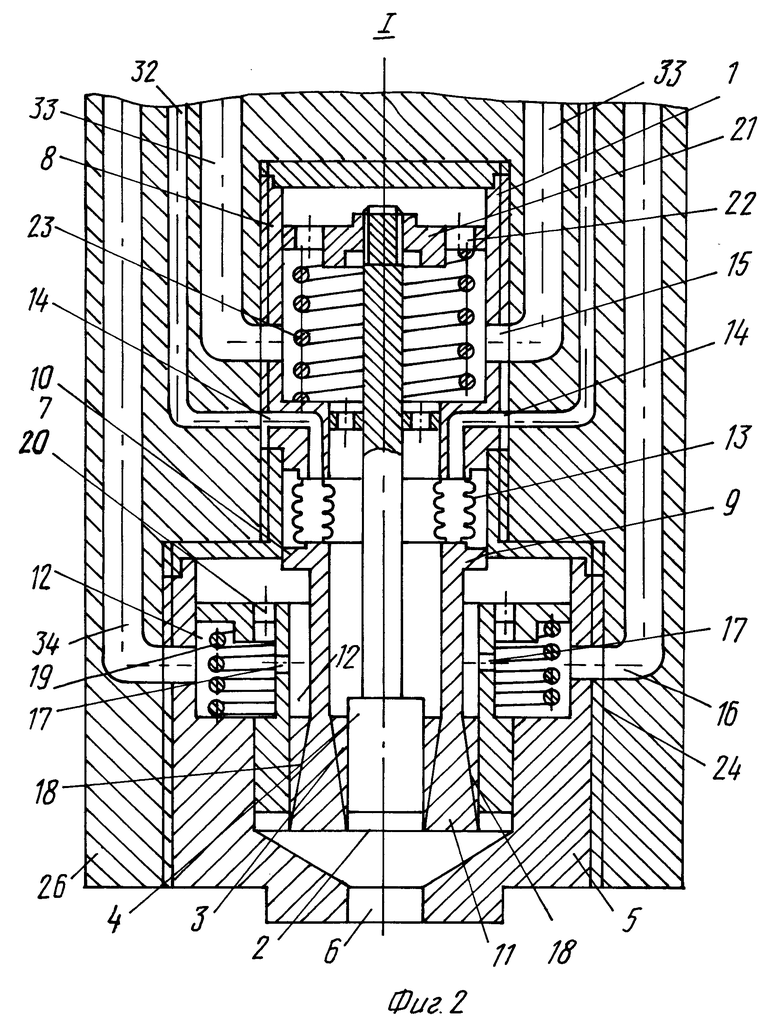

На фиг. 1, 2, 3, 4 показана конструкция механической форсунки. Форсунка состоит из корпуса 1 с центральным выходным соплом 2, имеющим многозаходную коническую резьбу на рабочей поверхности, образующую перепускные канавки 3, и центрально размещенный в сопле 2 подпружиненный плунжер 4. Выходной участок корпуса 1 заключен в кожух 5, имеющий свое выходное сопло 6, а в кольцевом зазоре между корпусом 1 и кожухом 5 установлен второй подпружиненный плунжер 7.

Корпус 1 выполнен составным из неподвижной и подвижной частей 8 и 9, последняя из которых образована направляющей втулкой 10 с поршнем 11, имеющим многозаходную коническую резьбу на боковой поверхности, и размещена в кожухе 5 с образованием с ним и вторым плунжером 7 кольцевой полости 12, а с неподвижной частью 9 корпуса 1 - торцевого зазора, в котором дополнительно размещены по крайней мере два сильфона 13, соединенные с обеими частями 8 и 9 корпуса 1, причем полость каждого сильфона 13 подключена к соответствующему сквозному каналу 14, дополнительно выполненному в неподвижной части 8 корпуса 1. Для подвода одного из компонентов топлива в боковой стенке неподвижной части 8 корпуса 1 выполнен ряд отверстий 15, а для подвода другого компонента - отверстия 16, выполненные в кожухе 5, и отверстия 17 в плунжере 7. Многозаходная коническая резьба на боковой поверхности поршня 11 образует перепускные канавки 18. В полости 12 установлена пружина 19, а в плунжере 7 выполнены отверстия 20, а в тарели 21 плунжера 4 выполнены отверстия 22. Тарель 21 подпружинена при помощи пружины 23.

Ступенчатый корпус 1 жестко закреплен с помощью резьбового соединения 24 в ультразвуковом преобразователе 25, в его активной накладке 26.

Ультразвуковой преобразователь 25 состоит из активной накладки 26, пассивной накладки 27, пьезокерамических элементов 28, токоподводящих шайб 29, токоизолирующей шайбы 30 и шпильки 31. Токоподводящие шайбы 29 подсоединены к ультразвуковому генератору (на чертеже он не показан).

Сквозной канал 14, соединенный с полостью каждого сильфона 13, отверстия подвода различных компонентов топлива 15 и 16, выполненные соответственно в боковой стенке неподвижной части 8 корпуса 1 и в кожухе 5, жестко соединены соответственно с каналами 32, 33, 34, которые расположены в ультразвуковом преобразователе 25, в частности и в активной накладке 26, в шпильке 31 и в пассивной накладке 27.

Механическая форсунка работает следующим образом. В исходном положении подвижные части форсунки, а именно подпружиненные плунжеры 4 и 7 и направляющая втулка 10, находятся в крайнем верхнем положении.

Для настройки работы механической форсунки на заданный режим, подается управляющее давление необходимой величины в межсильфонную полость и направляющая втулка 10 перемещается вниз.

При подаче компонентов топлива в форсунку на пьезоэлементы 28 через токоподводящие шайбы 30 от ультразвукового генератора подается переменное напряжение. Ультразвуковой преобразователь 25 возбуждается, и в нем создается стоячая волна. Ультразвуковой преобразователь 25 работает как полуволновая колебательная система на частоте f = 22, 44 кГц с амплитудой колебания до 20 мкм. Объединение пассивной накладки 27 и пьезоэлементов 28 в полуволновую систему позволяет вывести источник колебаний из зоны максимальных внутренних напряжений, облегчает условия работы, снижает нагрев и повышает его эффективность. Наличие узловых плоскостей, расположенных на накладках 26 и 27, позволяет крепить преобразователь 25 и подавать в узловые плоскости компоненты топлива по каналам 33 и 34, а также создавать необходимое давление в сильфонах 13 по каналам 32.

При подаче компонентов топлива, с увеличением давления, подпружиненные плунжеры 4 и 7 перемещаются вниз за счет сил, действующих на кольцевые выступы плунжеров, причем резко снижаются силы внешнего трения и перекрываются перепускные канавки 3 и 18.

После воспламенения компонентов топлива на нижнюю поверхность подвижных частей начинает действовать сила давления в камере, при этом подвижные части форсунки легче перемещаются вверх. При достижении заданного давления в камере устанавливается равновесие всех подвижных частей форсунки. Равновесие подвижных частей обеспечивается силами жесткости пружин 19, 23, сильфонов 13.

При уменьшении управляющего давления, направляющая втулка 10 легче перемещается вверх, уменьшаются пощади проходных сечений протекания обоих компонентов топлива, - это режим дросселирования. Увеличение величин управляющего давления соответствует режиму формирования.

В промежуточных режимах форсунка работает как регулятор прямого действия, однако учитывается фактор, что все подвижные элементы форсунки работают в более благоприятном режиме, например, при возрастании давления одного из компонентов за счет сил действующих на кольцевые выступы, плунжер 4 легко перемещается вниз, перепускные канавки 3 перекрываются и уменьшается расход компонента.

Отверстия 10 и 22 в плунжере 7 и тарели 21 служат для гидравлического демпфирования подвижных частей форсунки, причем ультразвуковые колебания способствуют этому.

Предлагаемая механическая форсунка обеспечивает распыление компонентов топлива за счет продольных колебаний в центральном выходном сопле 2 до 80 мкм, а в выходном сопле 6 до 40 мкм, что достаточно для эффективного горения в камерах ЖРД.

В настоящее время разработаны малогабаритные, простые и надежные в эксплуатации ультразвуковые генераторы на тиристорах значительной мощности, а предполагаемая механическая форсунка обеспечивает требуемую расходонапряженность, характерную для современных камер сгорания ЖРД, работающих на загущенных топливах.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКАЯ ФОРСУНКА | 1996 |

|

RU2127823C1 |

| ПЛАСТИКАЦИОННЫЙ ЦИЛИНДР | 1996 |

|

RU2114733C1 |

| УЛЬТРАЗВУКОВОЕ СОПЛО К ЛИТЬЕВОЙ МАШИНЕ ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2117575C1 |

| СВЕЧА ЗАЖИГАНИЯ | 2001 |

|

RU2213401C2 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218971C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2257932C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218970C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ ОДОРАНТА | 2023 |

|

RU2814733C1 |

| Установка для ультразвуковой очистки горелочных устройств индивидуальных камер сгорания с предварительным смешением топлива | 2023 |

|

RU2822645C1 |

| Форма для изготовления пластмассовых изделий методом литья под давлением | 1989 |

|

SU1696312A1 |

Изобретение относится к устройствам для впрыска и распыливания жидкости и может быть использовано в различных тепловых двигателях, в сопловых энергетических установках, в машинах и аппаратах химической промышленности, а также в ЖРД ракетно-космической техники, где требуется высокая точность поддержания заданного расхода компонента топлива. Конструкция форсунки позволяет распыливать компонент топлива с различными вязкостями, но с постоянными характеристиками распыла. Это достигается за счет придания торцу штока форсунки продольных возвратно-поступательных движений в результате соединения его с генератором ультразвуковых колебаний. Подвод жидкости в каналы форсунки осуществляется через зоны кучностей колебаний активной накладки на расстоянии от торца корпуса  В ряде случаев подвод осуществляется вдоль центральной оси ультразвукового преобразователя через пассивную накладку на расстоянии от торца корпуса

В ряде случаев подвод осуществляется вдоль центральной оси ультразвукового преобразователя через пассивную накладку на расстоянии от торца корпуса  где n - количество полуволн, λ - длина ульфразвуковой волны. Конструкция форсунки обеспечивает распыливание компонента топлива за счет продольных колебаний в центральном сопле до 80 мкм, а в выходном сопле до 40 мкм. 3 з.п. ф-лы, 4 ил.

где n - количество полуволн, λ - длина ульфразвуковой волны. Конструкция форсунки обеспечивает распыливание компонента топлива за счет продольных колебаний в центральном сопле до 80 мкм, а в выходном сопле до 40 мкм. 3 з.п. ф-лы, 4 ил.

где n - количество полуволн, λ - длина ультразвуковой волны.

где n - количество полуволн, λ - длина ультразвуковой волны. где n - количество полуволн, λ - длина ультразвуковой волны.

где n - количество полуволн, λ - длина ультразвуковой волны.

| Пневматическая форсунка | 1976 |

|

SU611683A1 |

| Газожидкостная форсунка | 1978 |

|

SU709915A1 |

| Вычислительное устройство | 1982 |

|

SU1051546A1 |

| DE 1501840 A, 04.12.69 | |||

| US 4691674 A, 08.09.87 | |||

| Способ получения ванадийсодержащего индикаторного силикагеля | 1987 |

|

SU1551648A1 |

| ЗАДНИЙ УЗЕЛ ГОНДОЛЫ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2457984C2 |

Авторы

Даты

1999-03-20—Публикация

1996-12-31—Подача