Изобретение относится к пленочным аппаратам, предназначенным для проведения процессов теплообмена в нефтеперерабатывающей, химической, пищевой, металлургической и других отраслях промышленности.

Известен пленочный испаритель (а.с. 1497819, кл. B 01 D 1/22, 1994 г.), содержащий вертикальный цилиндрический корпус, верхнюю, нижнюю и промежуточную трубные доски, теплообменные гибкие трубы, проходящие с зазором через отверстия в промежуточной трубной доске, распределители жидкости, установленные в зазоре, штуцера ввода и вывода раствора, греющего, вторичного пара и конденсата, пленкообразователи, выполненные в виде радиальных ребер, на боковой поверхности которых выполнены скосы, сходящиеся на их нижних концах, а ребра выполнены на внутренней поверхности отверстий в промежуточной трубной доске.

Одним из недостатков данного выпарного аппарата является то, что на применяемых гибких полимерных теплообменных трубах невозможно получить равномерное орошение труб по всему сечению из-за их непрямолинейности по всей длине.

Другим недостатком является невозможность наложения на теплообменные трубы и пленкообразователи механических ультразвуковых колебаний.

Кроме того, недостатком является неэффективное использование тепла обработанной жидкости, так как штуцер ввода установлен над верхней трубной решеткой и не происходит ее предварительный подогрев в нижней торцевой крышке.

Известен пленочный испаритель, описанный в полезной модели (а.с. 10107, кл. B 01 D 1/22, 1999 г., выбран за прототип), содержащий вертикальный цилиндрический корпус, торцевые крышки, верхнюю и нижнюю трубные доски, теплообменные трубы, пленкообразователи, установленные с зазором внутри верхних концов теплообменных труб, штуцера ввода и вывода обрабатываемой жидкости, греющего, вторичного пара и конденсата, трубопровод в виде змеевика, размещенный в нижней части корпуса, один конец которого соединен со штуцером ввода обрабатываемой жидкости, а другой - прямолинейный участок закреплен между трубными досками, причем штуцер ввода обрабатываемой жидкости установлен в нижней крышке испарителя.

Данный пленочный испаритель имеет низкую эффективность и качество при обработке жидкостей с различными вязкостями, а также ограниченные технологические возможности в связи с отсутствием использования механических ультразвуковых колебаний.

Технический эффект предлагаемого изобретения - повышение эффективности и качества обработки жидкостей с различными вязкостями, повышение производительности и расширение технологических возможностей за счет использования механических ультразвуковых колебаний.

Указанный технический эффект достигается тем, что в пленочном испарителе, содержащем вертикальный цилиндрический корпус, верхние и нижние торцевые крышки, верхнюю и нижнюю трубные доски, теплообменные трубы, пленкообразователи, выполненные в виде трубок, установленные с зазором внутри верхних концов теплообменных труб, штуцера ввода и вывода обрабатываемой жидкости, греющего, вторичного пара и конденсата, трубопровод в виде змеевика, размещенный в нижней части корпуса, один конец которого соединен со штуцером ввода обрабатываемой жидкости, а другой - прямолинейный участок, закреплен между трубными досками, а штуцер ввода обрабатываемой жидкости установлен в нижней торцевой крышке испарителя, согласно изобретению прямолинейный участок трубопровода и каждая теплообменная труба жестко установлены во введенные в устройство нижние активные излучающие накладки и расположены параллельно центральной оси нижней ультразвуковой колебательной системы длиной, равной (n·λ), имеющей сквозные отверстия под прямолинейный участок трубопровода и каждую из теплообменных труб, а пленкообразователи - во введенные в устройство верхние активные излучающие накладки, расположенные параллельно центральной оси верхней ультразвуковой колебательной системы длиной, равной (m+1/2)·λ, имеющей сквозные отверстия под пленкообразователи, центральные оси которых параллельны оси вертикального цилиндрического корпуса, причем обе ультразвуковые колебательные системы содержат пьезоэлектрические преобразователи и активные излучающие накладки, установленные на выходной поверхности, каждая на своей общей пассивной накладке-резонаторе полуволновой длины, с развитыми входной и выходной поверхностями, где выходная поверхность пьезоэлектрического преобразователя и выходная поверхность резонатора расположены в одной плоскости, и, кроме того, пленкообразователи вместе с верхней ультразвуковой колебательной системой имеют центральную активную накладку длиной (m-1/4)·λ, на боковой поверхности которой выполнены, например, кольцевые канавки с диаметром, меньшим диаметра отверстия прямолинейного участка трубопровода, центральная ось которой совпадает с осью его отверстия, где в узловой плоскости резонатора в зоне минимальной пучности колебаний упомянутая накладка жестко закреплена в дополнительную верхнюю крышку с отверстиями, имеющую форму стакана, установленного по боковой поверхности в шариковые направляющие, которые жестко закреплены в верхней части вертикального цилиндрического корпуса на его внутренней поверхности, а дополнительная верхняя крышка соединена со штоком поршня, имеющего возможность осевого перемещения по внутренней поверхности корпуса направляющего цилиндра, жестко закрепленного в дополнительной доске с отверстиями и имеющего подводящие трубопроводы для подачи перемещающей его среды и установленного в верхней части цилиндрического корпуса испарителя, причем верхняя и нижняя трубные дости лежат в минимальных зонах пучности колебаний теплообменных труб и прямолинейного участка трубопровода, где n=(m+1), m=1, 2, 3, ..., λ - длина ультразвуковой волны.

Верхняя ультразвуковая колебательная система вместе с пленкообразователями могут быть выполнены длиной (m+1/4)·λ, а центральная активная накладка - длиной (m·λ), где m=1, 2, 3, ..., λ - длина ультразвуковой волны.

Кроме этого верхняя ультразвуковая колебательная система вместе с пленкообразователями могут быть выполнены длиной (m+1/4)·λ, а центральная активная накладка - длиной (m-1/4)·λ, где m=1, 2, 3, ..., λ - длина ультразвуковой волны.

И кроме того, верхняя ультразвуковая колебательная система вместе с пленкообразователями могут быть выполнены длиной (m+1/2)·λ, а центральная активная накладка - длиной (m·λ), где m=1, 2, 3, ..., λ - длина ультразвуковой волны.

Акустически-геометрические размеры, например, нижней ультразвуковой колебательной системы прямолинейного участка трубопровода и теплообменных труб, в 2к раз меньше размеров пленкообразователей и центральной активной накладки верхней колебательной системы, причем длины волн находятся в соотношении:

где

где

λ1 - длина ультразвуковой волны пленкообразователей и центральной активной накладки верхней колебательной системы;

λ2 - длина ультразвуковой волны прямолинейного участка трубопровода и теплообменных труб нижней колебательной системы;

к=1, 2, 3 ...

В зонах с максимальной пучностью колебаний на внутренней поверхности теплообменных труб и на наружной поверхности пленкообразователей могут быть нанесены концентрично расположенные относительно их центральных осей, например, кольцевые канавки, и, кроме того, пленкообразователи по всей длине наружной и внутренней поверхности активных излучающих накладок равной, например (m-1/2)·λ, начиная от их торцевых поверхностей, снабжены сквозными отверстиями, оси которых, например, перпендикулярны центральным осям пленкообразователей, причем в отверстиях установлены шарики с возможностью вращения, причем пленкообразователи могут быть выполнены в виде усеченного конуса.

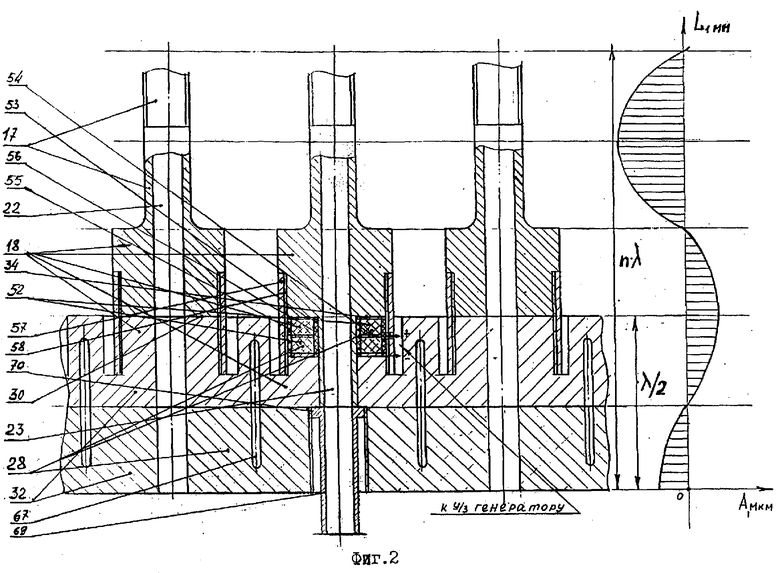

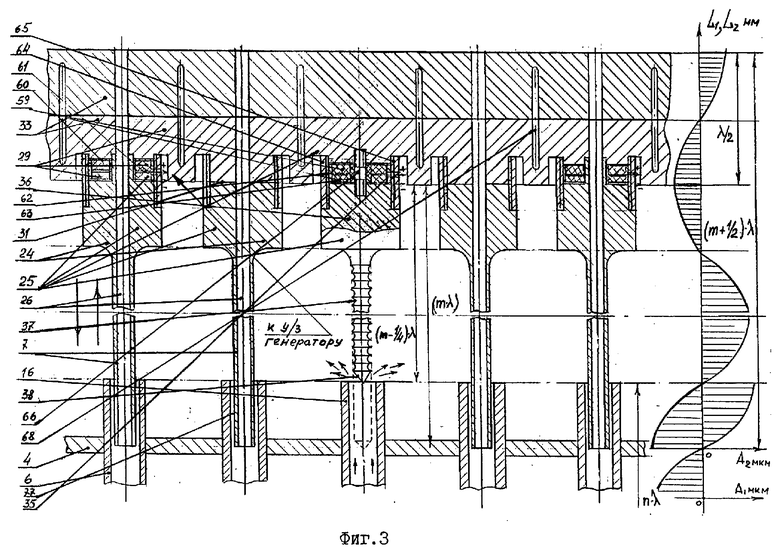

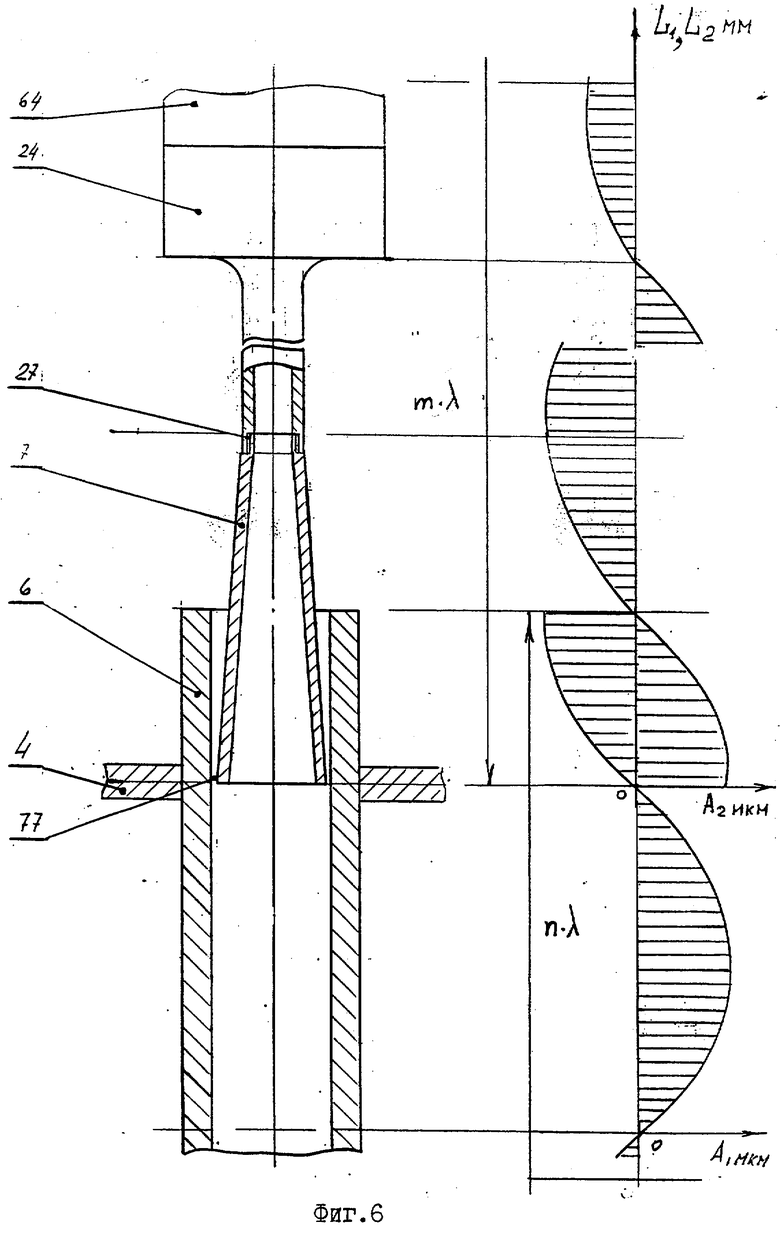

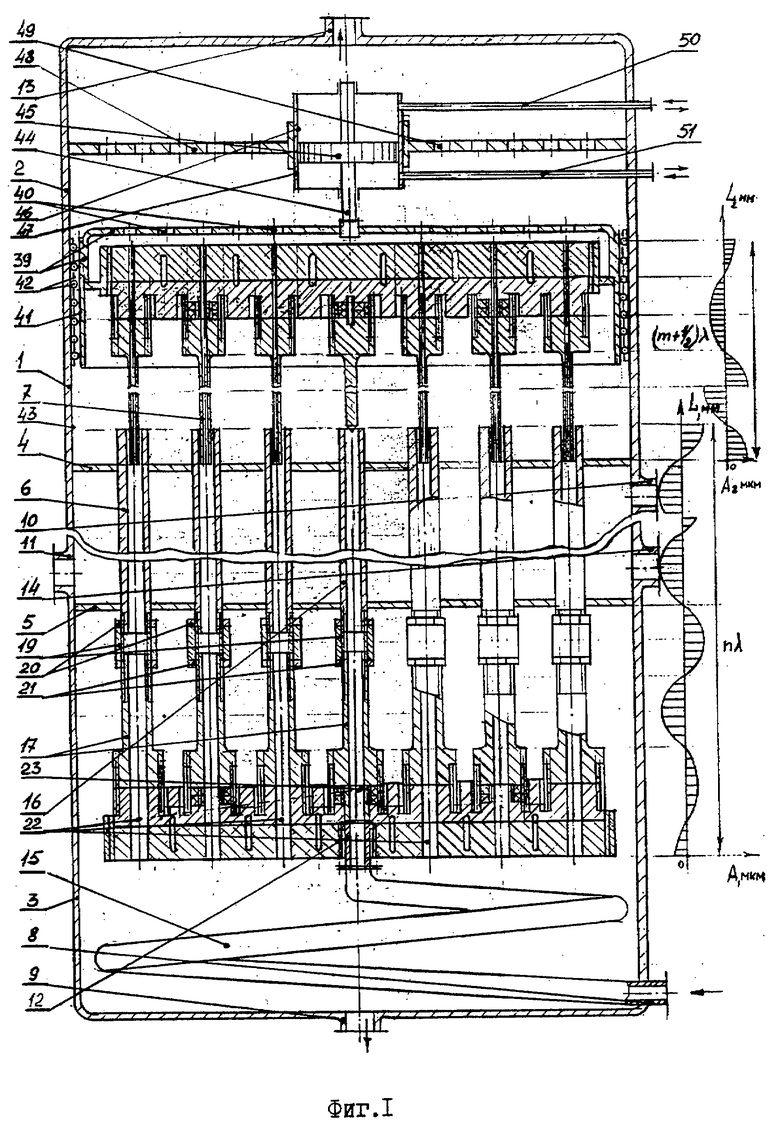

Изобретение поясняется чертежами. На фиг.1 изображен общий вид пленочного испарителя, на фиг.2 - нижняя ультразвуковая колебательная система, на фиг.3 - верхняя ультразвуковая колебательная система с пленкообразователями и центральной активной излучающей накладкой, на фиг.4 - конструкция пленкообразователей и теплообменных труб с кольцевыми канавками, на фиг.5 - конструкция пленкообразователей, снабженных сквозными отверстиями, оси которых перпендикулярны центральным осям, где в отверстиях установлены шарики с возможностью вращения, на фиг.6 - конструкция пленкообразователей, выполненных в виде усеченного конуса.

Пленочный испаритель состоит из вертикального цилиндрического корпуса 1, верхней 2 и нижней 3 торцевых крышек, верхней 4 и нижней 5 трубных досок, теплообменных труб 6, пленкообразователей 7, выполненных в виде трубок, установленных с зазором внутри верхних концов теплообменных труб 6, из штуцеров входа 8 выхода 9 обрабатываемой жидкости, из штуцеров входа 10 и выхода 11 греющего пара, втулки с фланцами 12, из штуцеров выхода вторичного пара 13 и конденсата 14 трубопровода в виде змеевика 15, размещенного в нижней части корпуса 1, один конец которого соединен со штуцером ввода 8 обрабатываемой жидкости, а другой с помощью втулки с фланцами 12 - с прямолинейный участком 16, закрепленным между трубными досками 4 и 5, а ввод обрабатываемой жидкости осуществляется в нижней крышке 3 испарителя через штуцер входа 8.

Прямолинейный участок трубопровода 16 и каждая теплообменная труба 6 жестко установлены в нижние активные излучающие накладки 17 и расположены параллельно центральной оси нижней ультразвуковой колебательной системы 18 длиной, равной (n·λ), например посредством жестко стягивающих их втулок 19 и контргаек 20 и 21.

Ультразвуковая колебательная система 18 имеет сквозные отверстия 22 и 23 под прямолинейный участок трубопровода 16 и каждую из теплообменных труб 6, а пленкообразователи 7 - в верхние активные излучающие накладки 24, расположенные параллельно центральной оси верхней ультразвуковой колебательной системы 25 длиной, равной (m+1/2)λ, имеющей сквозные отверстия 26 под пленкообразователи 7, жестко соединенные резьбвым соединением 27, центральные оси которых параллельны оси вертикального цилиндрического корпуса 1, причем обе ультразвуковые колебательные системы 18 и 25 содержат: пьезоэлектрические преобразователи 28 и 29 и активные излучающие накладки 17 и 24, установленные на выходной поверхности 30 и 31, каждая на своей общей пассивной накладке-резонаторе 32 и 33, соответственно, полуволновой длины, с развитыми входной 30, 31 и выходной 34, 35 поверхностями, где выходная поверхность 34 пьезоэлектрического преобразователя 28, а также выходная поверхность 35 пьезоэлектрического преобразователя 29 и выходная поверхность резонатора 32 и 33 расположены в одной плоскости.

Кроме того, пленкообразователи 7 вместе с верхней ультразвуковой колебательной системой 25 имеют центральную активную накладку 36 длиной (m-1/4)·λ, на боковой поверхности которой выполнены, например, кольцевые канавки 37, с диаметром, меньшим диаметра отверстия прямолинейного участка трубопровода 16. Торцевая часть активной излучающей накладки 36 может иметь коническую поверхность 38 для равномерного распределения встречного потока обрабатываемой жидкости над верхней трубной доской 4, поступающего из отверстия прямолинейного участка трубопровода 16. Центральная ось активной излучающей накладки 36 совпадает с осью отверстия прямолинейного участка трубопровода 16, где в узловой плоскости резонатора 33 в зоне минимальной пучности колебаний верхняя колебательная система жестко закреплена в дополнительную верхнюю крышку 39 с отверстиями 40, выполненную в форме стакана, установленного по боковой поверхности в шариковые направляющие 42, которые жестко закреплены в верхней части вертикального цилиндрического корпуса 1 на его внутренней поверхности 43, а дополнительная верхняя крышка 39 жестко соединена со штоком 44 поршня 45, имеющего возможность осевого перемещения по внутренней поверхности 46 корпуса направляющего цилиндра 47, жестко закрепленного в дополнительной доске 48 на верхней крышке 2 с отверстиями 49, где корпус 47 имеет подводящие трубопроводы 50 и 51 для подачи жидкой среды, перемещающей поршень 45 со штоком 44 и дополнительную верхнюю крышку 39 с установленной в ней верхней ультразвуковой колебательной системой 25, установленной в верхней части цилиндрического корпуса 1 пленочного испарителя, причем верхняя 4 и нижняя 5 трубные доски лежат в минимальных зонах пучности колебаний нижней колебательной системы 18 с теплообменными трубами 6 и прямолинейным участком трубопровода 16, где n=(m+1)·λ, m= 1, 2, 3 ..., λ - длина ультразвуковой волны.

Нижняя ультразвуковая колебательная система 18 состоит из активных накладок 17, пассивной накладки-резонатора 32, пьезоэлектрических преобразователей 52, токоподводящих шайб 53 и 54, токоизолирующих втулок 55 и 56 и стягивающих втулок 57 с резьбовым соединением 58. Токоподводящие шайбы 53 и 54 подсоединены к ультразвуковому генератору (на чертежах не показан).

Верхняя ультразвуковая колебательная система 25 состоит из активных накладок 24 и 36, пассивной накладки-резонатора 33, пьезоэлектрических преобразователей 59, токоподводящих шайб 60 и 61, токоизолирующих втулок 62 и 63 и стягивающих втулок 64 с резьбовым соединением 65 и стягивающей шпильки 66. Токоподводящие шайбы 60 и 61 также подсоединены к ультразвуковому генератору (на чертежах не показан).

Пассивные накладки-резонаторы 32 и 33 могут быть выполнены с теплоотводящими внутренними полостями 67 и 68.

Верхняя ультразвуковая колебательная система 25 вместе с пленкообразователями 7 могут быть выполнены длиной (m+1/4)·λ, а центральная активная накладка 36 - длиной (m·λ), где m=1, 2, 3, ..., λ - длина ультразвуковой волны.

Кроме того, в ряде случаев верхняя ультразвуковая колебательная система 25 вместе с пленкообразователями 7 могут быть выполнены длиной, равной (m+1/4)·λ, а центральная активная накладка 36 - длиной, равной (m-1/4)·λ, где m=1, 2, 3, ..., λ - длина ультразвуковой волны.

Возможен еще вариант, когда верхняя ультразвуковая колебательная система 25, вместе с пленкообразователями 7 выполнены длиной, равной (m+1/2)·λ, а центральная активная накладка 36 - длиной, равной (m·λ), где m=1, 2, 3, ..., λ - длина ультразвуковой волны.

Кроме этого, акустически-геометрические размеры, например, нижней ультразвуковой колебательной системы 18 с прямолинейным участком трубопровода 16 и теплообменными трубами 6, могут быть в 2к раз меньше акустически-геометрических размеров пленкообразователей 7 и центральной активной накладки 36 верхней ультразвуковой колебательной системы 25, причем длины волн находятся в соотношении:

где

где

λ1 - длина ультразвуковой волны пленкообразователей 7 и центральной активной накладки 36 верхней колебательной системы 25;

λ2 - длина ультразвуковой волны прямолинейного участка трубопровода 16 и теплообменных труб 6 нижней колебательной системы 18;

к=1, 2, 3 ...

Пассивная накладка-резонатор 32 нижней ультразвуковой колебательной системы жестко соединена в узловой плоскости фланцем 69 в минимальной зоне пучности колебаний втулки 12 с трубопроводом в виде змеевика 15 с помощью резьбового соединения 70.

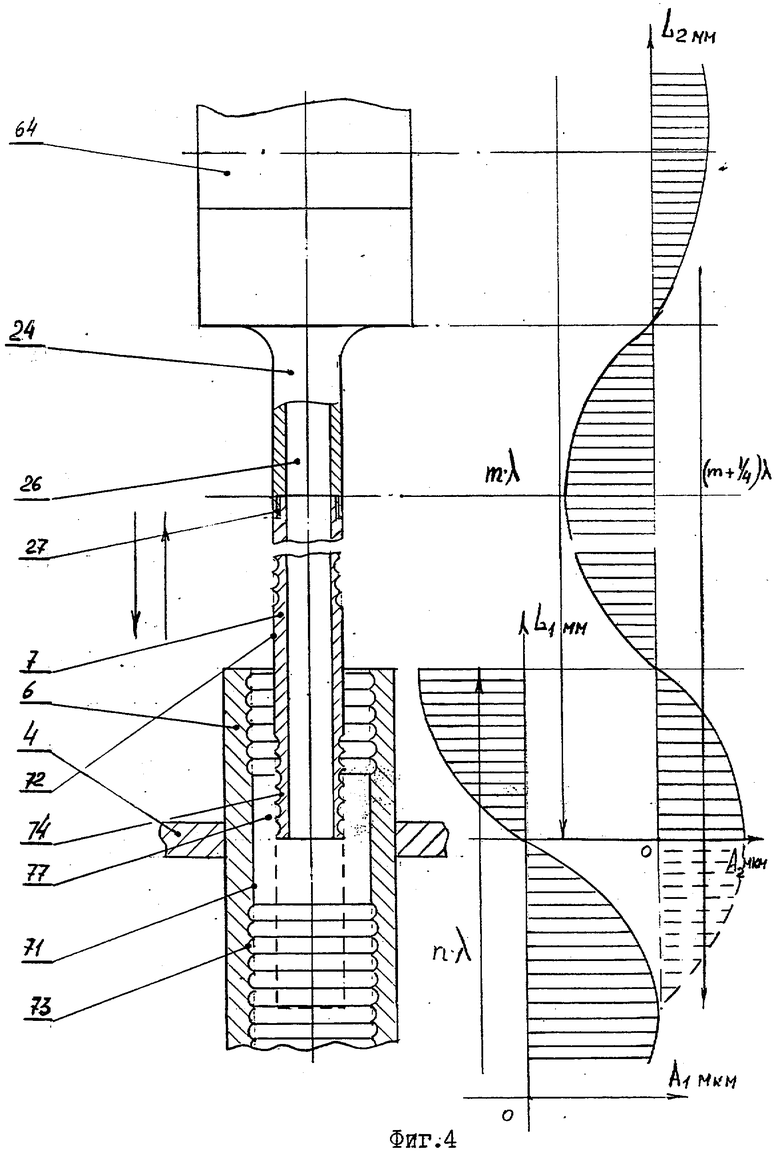

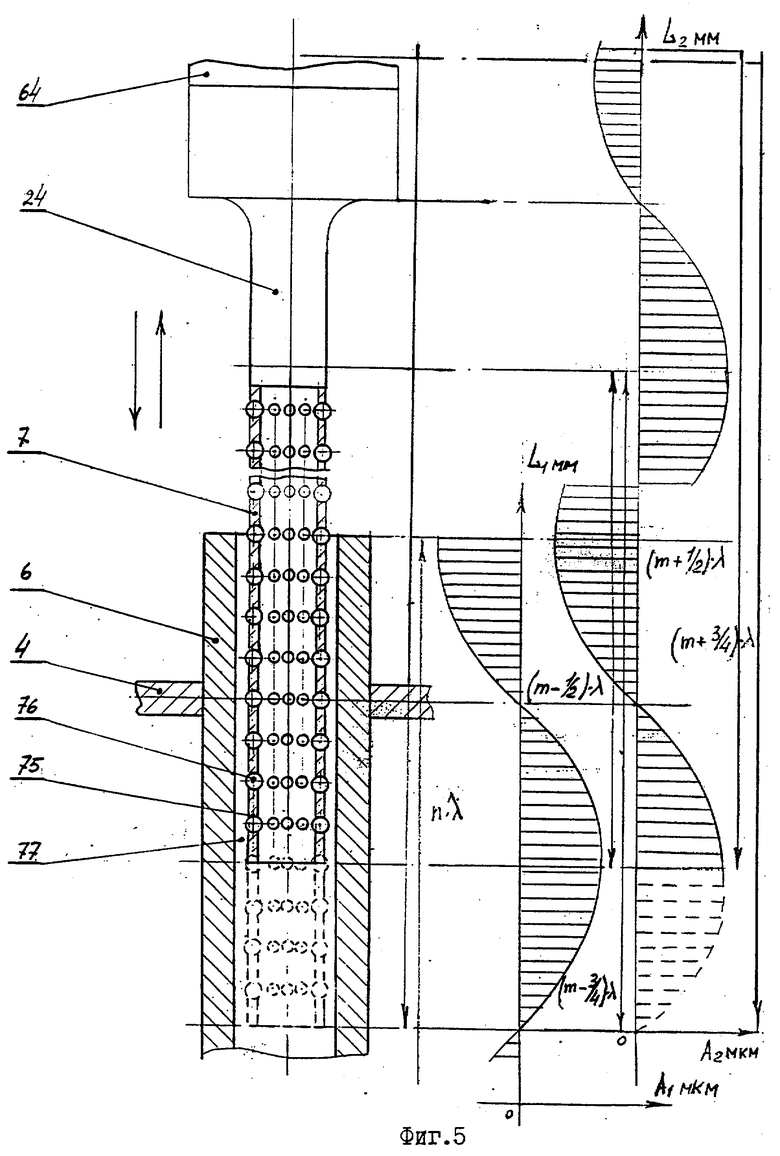

В зонах с максимальной пучностью колебаний (Фиг.4), как на внутренней поверхности 71 теплообменных труб 6, так и на наружной поверхности 72 пленкообразователей 7, нанесены, например, концентрично расположенные относительно их центральных осей кольцевые канавки 73 и 74. Пленкообразователи 7 (Фиг.5) по всей длине как наружной, так и внутренней поверхности активных излучающих накладок 24, равной (m-1/2)·λ, начиная от их торцевых поверхностей, снабжены сквозными отверстиями 75, оси которых, например, перпендикулярны центральным осям пленкообразователей 7, причем в отверстиях могут быть установлены шарики 76 с возможностью вращения.

Пленкообразователи 7 (Фиг.6) могут быть выполнены в виде усеченного конуса для более ускоренного и равномерного распределения обрабатываемой жидкости по внутренней поверхности теплообменных труб 6. Между пленкообразователями 7 и теплообменными трубами 6 установлен определенный зазор 77 для прохождения обрабатываемой жидкости и ее равномерного распределения по всей внутренней поверхности теплообменных труб 6.

Пленочный испаритель работает следующим образом.

Через штуцер 10 в корпус 1, имеющий верхние 2 и нижние 3 торцевые крышки, верхние 4 и нижние 5 трубные доски, на которых закреплены теплообменные трубы 6, подается греющий пар, который частично конденсируется на наружной поверхности этих теплообменных труб 6, отдавая им тепло, а конденсат отводится через штуцер 14. В корпусе 1, в котором также установлены штуцера входа 8 и выхода 9 обрабатываемой жидкости, щтуцера входа 10 и выхода 11 греющего пара, штуцера выхода вторичного пара 13 и конденсата 14, отвод отработанного пара производится через штуцер 11.

Обрабатываемая жидкость подается в испаритель через штуцер 8 и далее по трубопроводу в виде змеевика 15, который впоследствии оказывается погруженным в обрабатываемую жидкость и подогревается ею, поступает через втулку с фланцем 12 и далее через отверстие 23 по прямолинейному участку 16 в камеру, образованную верхней торцевой крышкой 2 и трубной доской 4, образуя над ней слой жидкости, гидравлическое давление которого обеспечивает равномерное поступление ее к каждой из теплообменных труб 6. Проходя через кольцевой зазор 77, образованный между наружной поверхностью 72 пленкообразователей 7 и внутренней поверхностью 71 теплообменных труб 6, обрабатываемая жидкость образует на внутренней поверхности сплошную стекающую вниз пленку по каждой из теплообменник труб 6, установленных в нижние активные излучающие накладки 17 и расположенных параллельно центральной оси нижней ультразвуковой колебательной системы 18 длиной, равной (n·λ), например посредством стягивающих их втулок 19, контргаек 20 и 21. Затем стекающая вниз пленка проходит через сквозные отверстия 22 ультразвуковой колебательной системы 18 и поступает в нижнюю часть корпуса 1.

Сами же пленкообразователи 7 жестко связаны резьбовым соединением 27 с верхними активными излучающими накладками 24 и расположены параллельно центральной оси верхней ультразвуковой колебательной системы 25 и имеют общую длину, равную (m+1/2)·λ, а колебательная система 25 имеет отверстия 26, которые соединены с отверстиями пленкообразователей, центральные оси которых параллельны оси цилиндрического корпуса 1, по которым в дальнейшем продолжает стекать пленка обрабатываемой жидкости.

Причем обе колебательные системы 18 и 25 содержат: пьезоэлектрические преобразователи 28 и 29 и активные излучающие накладки 17, 24 и 36, установленные на выходных поверхностях 30 и 31, каждая на своей общей пассивной накладке-резонаторе 32, 33 и выходных 34, 35 поверхностях, где выходная поверхность 34 преобразователя 28, выходная поверхность 35 пьезоэлектрического преобразователя 29 и выходная поверхность резонаторов 32 и 33 расположены в одной плоскости. Развитые входные и выходные поверхности позволяют обеспечить работу активных излучающих накладок, пассивных накладок-резонаторов и пьезоэлектрических преобразователей с наименьшими количественными и емкостными энергозатратами при выполнении пьезоэлектрическими преобразователями их основных функций, - создание и передача в конечном итоге механических ультразвуковых колебаний в активные накладки, где они могут трансформироваться в продольные, продольно-изгибные, в продольно-крутильные колебания и тем самым эффективно воздействовать на обрабатываемую жидкость.

В момент прохода через кольцевой зазор 77, образованный пленкообразователями 7 с внутренней поверхностью 71 теплообменных труб 6, когда образуется на внутренней их поверхности сплошная стекающая вниз пленка, на пьезоэлектрические преобразователи 29, 52 и 59 ультразвуковых колебательных систем 18 и 25 через токоподводящие шайбы 53 и 54, 60 и 61 от ультразвукового генератора (на чертеже не показан) подается переменное напряжение. Ультразвуковые колебательные системы 18 и 25 возбуждаются и в них создается стоячая волна, которая передается теплообменным трубам 6, прямолинейному участку 16, пленкообразователям 7 вместе с центральной активной накладкой 36 длиной (m-1/4)·λ.

Ультразвуковые колебательные системы 18 и 25 могут работать на частотах f=22 и 44 кГц с амплитудой колебаний до 20 мкм. Торцевая часть активной накладки 36 имеет коническую поверхность 38, а также на боковой поверхности активной накладки 36, выполнены кольцевые канавки 37 с диаметром, меньшим диаметра отверстия прямолинейного участка трубопровода 16, и выходящая жидкость из отверстия прямолинейного участка 16 равномерно распределяется по всей полости камеры, образованной верхней торцевой крышкой 2 и трубной доской 4.

Верхняя колебательная система 25, жестко закрепленная в дополнительную верхнюю крышку 39 с отверстиями 40, выполнена в форме стакана и установлена на боковой поверхности 41 в шариковые направляющие 42 и может совершать возвратно-поступательные перемещения вдоль внутренней поверхности 43 корпуса 1 за счет того, что верхняя крышка 39 жестко соединена со штоком 44 поршня 45, имеющего возможность осевого перемещения по внутренней поверхности 46 корпуса направляющего цилиндра 47, жестко закрепленного в дополнительной доске 48 на верхней крышке 2 с отверстиями 49, где корпус 47 имеет подводящие трубопроводы 50 и 51 для подачи среды, перемещающей поршень 45 со штоком 44.

Активное воздействие на ход технологического процесса предлагаемого пленочного испарителя, повышение его эффективности, качества обрабатываемой жидкости, повышение производительности происходит за счет использования мощных механических ультразвуковых колебаний, которые создают в локальных микрозонах высокое давление при относительно низкой температуре.

В мощных ультразвуковых полях, создаваемых в обрабатываемой жидкости, генерация высокой плотности энергии осуществляется не только за счет первичного звукового поля, а также вследствие вторичных эффектов, возникающих в жидкости при распределении волны конечной амплитуды, главным из которых являются кавитация и акустические течения.

В случае выполнения конструктивных решений предлагаемого пленочного испарителя различных вариаций длин верхней ультразвуковой колебательной системы 25, - пленкообразователей с центральной активной накладкой относительно нижней ультразвуковой колебательной системы 18, можно получать различные комбинации воздействия ультразвуковыми колебаниями на обрабатываемую жидкость, в том числе и в процессе образования пленки на внутренней поверхности теплообменных труб 6.

Например, в случае выполнения верхней ультразвуковой колебательной системы 25 длиной (m+1/2)·λ и центральной активной накладки длиной (m-1/4)·λ, а нижней колебательной системы 18 длиной (n·λ), на обрабатываемую жидкость в момент вхождения оказывается двойное воздействие с максимальной амплитудой в зоне образования пленки на длине λ/2 (Фиг.1, 2, 3) теплообменных труб 6, а также интенсивное распределение поступающей обрабатываемой жидкости над доской 4 центральной активной накладкой 36.

В случае выполнения верхней ультразвуковой колебательной системы 25 вместе с пленкообразователями длиной (m+1/4)·λ с центральной активной накладкой длиной (m·λ) (Фиг.3) и нижней колебательной системы 18 длиной (n·λ), в зоне образования пленки со стороны колебательной системы 25 происходит минимальное воздействие на обрабатываемую жидкость на длине теплообменной трубы 6 порядка λ/4, также как и в случае, когда центральная активная накладки выполнена длиной (m-1/4)·λ.

Изменяя частоту и амплитуду колебаний ультразвуковых колебательных систем 18 и 25, можно добиваться ускорения или замедления технологического процесса обработки жидкости на предлагаемом пленочном испарителе.

Воздействовать на качество и производительность обрабатываемой жидкости возможно в случае, когда акустически-геометрические размеры, например, нижней ультразвуковой колебательной системы 18 прямолинейного участка трубопровода 16 и теплообменных труб, в 2к раз меньше размеров пленкообразователей и центральной акивной накладки 36 верхней ультразвуковой колебательной системы 25, причем длины волн находятся в соотношении  С изменением частоты колебаний одного из элементов пленкообразователей относительно другого можно дополнительно добиться ускорения технологического процесса обрабатываемой жидкости.

С изменением частоты колебаний одного из элементов пленкообразователей относительно другого можно дополнительно добиться ускорения технологического процесса обрабатываемой жидкости.

На качество, производительность и эффективность процесса обработки жидкости в пленочном испарителе существенно оказывает влияние введение в конструкцию узлов пленочного испарителя в зонах с максимальной пучностью колебаний (Фиг.4), как на внутренней поверхности 71 теплообменных труб 6, так и на наружной поверхности 72 пленкообразователей 7, например, концентрично расположенных относительно их центральных осей кольцевых канавок 73 и 74. Именно дополнительное увеличение площади контакта с обрабатываемой жидкостью кольцевых канавок 73 и 74 и позволяет это осуществить

Аналогично, на качество, производительность и эффективность процесса обработки жидкости в пленочном испарителе влияет изменение конструкции, при котором пленкообразователи 7 (Фиг.5) по всей длине, как наружной 72, так и внутренней 71 поверхности активных излучающих накладок равной, например (m-1/2)·λ, начиная от их торцевых поверхностей, снабжены сквозными отверстиями 75, оси которых, например, перпендикулярны центральным осям пленкообразователей 7, причем в отверстиях установлены шарики 76 с возможностью вращения, а также, когда пленкообразователи 7 (Фиг.6) выполнены в виде усеченного конуса. Такое конструктивное решение, способствует более равномерному заполнению обрабатываемой жидкостью пленочного испарителя.

Таким образом, основное преимущество предлагаемого технического решения пленочного испарителя заключается в том, что, в отличие от известных технических решений, в различных вариантах исполнения пленочного испарителя, представленных формулой изобретения, используются ультразвуковые колебательные системы, способные перемещаться одна относительно другой, с воздействием на обрабатываемую жидкость ультразвуковых полей, колеблющихся с частотой f1=22 и 44 кГц с амплитудой колебаний А до 20 мкм, при условии высоких и низких давлений и локального распределения температур и других сопутствующих факторов, что позволяет резко повысить эффективность, качество и производительность обрабатываемой жидкости и работы в целом пленочного испарителя, а также многофункционально расширить его технологические возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218970C2 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218971C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2266151C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2003 |

|

RU2233692C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2257246C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2178324C2 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1998 |

|

RU2144412C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2149669C1 |

| Пленочный выпарной аппарат | 1979 |

|

SU965439A1 |

| Выпарной пленочный аппарат | 1980 |

|

SU993967A1 |

Изобретение относится к пленочным аппаратам, предназначенным для проведения процессов теплообмена. Пленочный испаритель содержит вертикальный цилиндрический корпус, торцевые крышки, верхнюю и нижнюю трубные доски, теплообменные трубы, пленкообразователи. В нижней части корпуса размещен трубопровод в виде змеевика, один конец которого соединен со штуцером ввода обрабатываемой жидкости, а другой - прямолинейный участок закреплен между трубными досками. Прямолинейный участок трубопровода и каждая теплообменная труба жестко установлены в нижние активные излучающие накладки и расположены параллельно центральной оси нижней ультразвуковой колебательной системы. Пленкообразователи жестко установлены в верхние активные излучающие накладки, расположенные параллельно центральной оси верхней ультразвуковой колебательной системы. Обе ультразвуковые колебательные системы содержат пьезокерамические преобразователи и активные излучающие накладки. Кроме того, пленкообразователи вместе с верхней ультразвуковой колебательной системой имеют центральную активную накладку. Изобретением предусмотрены различные варианты исполнения испарителя, когда верхняя ультразвуковая колебательная система вместе с пленкообразователями могут быть выполнены длиной (m+1/4)·λ, a центральная активная накладка - длиной (m·λ), где m=1, 2, 3, ..., λ - длина ультразвуковой волны. Кроме этого, верхняя ультразвуковая колебательная система вместе с пленкообразователями могут быть выполнены длиной (m+1/4)·λ, а центральная активная накладка - длиной (m-1/4) ·λ, где m=1, 2, 3, ..., λ - длина ультразвуковой волны. Кроме того, верхняя ультразвуковая колебательная система вместе с пленкообразователями могут быть выполнены длиной (m+1/2)·λ, a центральная активная накладка - длиной (m-λ), где m=1, 2, 3, ..., λ - длина ультразвуковой волны. Изобретение позволяет повысить эффективность и качество обрабатываемой жидкости с различной вязкостью, повысить производительность и расширить технологические возможности испарителя. 4 з.п. ф-лы, 6 ил.

где λ1 - длина ультразвуковой волны пленкообразователей и центральной активной накладки верхней колебательной системы;

λ2 - длина ультразвуковой волны прямолинейного участка трубопровода и теплообменных труб нижней колебательной системы;

к=1, 2, 3 ...

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218970C2 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218971C1 |

| АППАРАТ ДЛЯ ОСУЩЕСТВЛЕНИЯ ВЗАИМОДЕЙСТВИЯ ЖИДКОСТЕЙ С ГАЗАМИ | 1993 |

|

RU2060762C1 |

| Устройство для дистилляции масляных мисцелл | 1987 |

|

SU1601110A1 |

| US 4810327 A, 07.03.1989. | |||

Авторы

Даты

2005-08-10—Публикация

2004-01-21—Подача