Изобретение относится к области приборостроения и может применяться при изготовлении кремниевых кристаллов микромеханических приборов, таких как акселерометров, гироскопов, датчиков угловой скорости.

Известны методы формирования [Галперин В.А. Процессы плазменного травления в микро- и нанотехнологиях: учебное пособие / В.А. Галперин, Е.В. Данилкин, А.И. Мочалов; под ред. С.П. Тимошенкова. - М.: БИНОМ. Лаборатория знаний, 2010. - 283 с., стр. 108-111, 114-116] канавок в кремнии. Некоторые методы, такие как непрерывный процесс травления, позволяет формировать неглубокие структуры с гладкими стенками и наиболее применим в технологии СБИС, где не требуется формирование структур из кремния толщиной, равной толщине исходной пластины кремния. Поэтому метод неприменим к технологии формирования микромеханических датчиков. Bosch-процесс и криогенный процесс формирования канавок эффективны при формировании микроэлектромеханических изделий, однако обоим методам присущ следующий недостаток - выраженная шероховатость боковых стенок профиля формируемых канавок в виде микронеровностей с острыми гранями, образующаяся после каждого шага травления. Микронеровности являются концентраторами механических напряжений, что снижает чувствительность микроэлектромеханических изделий. Помимо этого, к криогенному процессу предъявляют жесткие требования по необходимости обеспечения тщательной очистки обратной стороны пластины, что делает процесс сложным и дорогостоящим.

Известен способ (Патент РФ №2456702, Кл. H01L 21/3065, опубл. 20.07.2012) плазмохимического травления материалов микроэлектроники, в котором материал размещают на подложкодержателе в вакуумной камере, подают рабочий газ в вакуумную камеру, поджигают плазму ВЧ-индукционным разрядом, подают ВЧ-мощность к подложкодержателю. Травление осуществляют с разделением на повторяющиеся циклы. Каждый цикл состоит из двух этапов: травления и пассивации, при этом на этапе травления на подложкодержатель подают ВЧ-мощность в пределах 280-300 Вт в течение 0,1-100 с, на этапе пассивации - в пределах 100-120 Вт в течение 0,1-40 с. Способ позволяет обрабатывать пьезокварц, кремниевые пластины при производстве электронных компонентов для микро- и наносистемной техники. На этапе травления энергия ионов рабочего газа высока и они действуют наравне с химически активными частицами, внося весомый вклад в процесс травления. На втором этапе - пассивации энергия ионов рабочего газа минимальна и ионная бомбардировка материала происходит со значительно меньшей эффективностью, что позволяет сформировать на поверхности материала пассивирующий фторуглеродный полимерный слой, который на этапе травления частично удаляется.

Недостатком указанного способа является неизбежное появление на боковых стенках формируемых микроструктур острых микронеровностей, свойственных процессу плазмохимического травления кремния с повторяющимися циклами, что, применительно к кремниевым микромеханическим датчикам, приводит к появлению концентраторов механических напряжений на формируемых структурах, которые вызывают рассеяние механической энергии, приводя к снижению чувствительности датчиков при их работе.

Известен способ (Патент РФ №2403647, Кл. H01L 21/283, опубл. 10.11.2010. Прототип) формирования электрически изолированных областей кремния в объеме кремниевой пластины путем выполнения в ней канавок и удаления кремния с обратной стороны кремниевой пластины для вскрытия дна канавок, согласно способа канавки в кремнии выполняют для формирования кремниевых структур, представляющих собой стенки полых ячеек, с последующим окислением стенок на всю их толщину и образованием системы диэлектрических SiO2 - перемычек, удаление кремния с обратной стороны пластины ведут методом глубокого плазменного травления.

Согласно способа технология изготовления включает в себя четыре стандартных процесса контактной фотолитографии для формирования масок для плазменного травления пластины кремния. В первом процессе фотолитографии на лицевой стороне пластины изготавливают резистивную маску с рисунком в виде системы прямоугольных окон. Затем проводят процесс анизотропного плазменного травления. После снятия фоторезиста проводят процесс термического окисления пластины. Во втором и третьем процессе фотолитографии формируют маски резиста в виде прямоугольных окон на лицевой и обратной стороне пластины, после этого на обеих сторонах пластины проводят стандартное жидкостное травление SiO2 - пленки до вскрытия поверхности кремния, удаляют резист. На лицевую поверхность пластины наносят слой металла. В четвертом процессе фотолитографии в резисте на лицевой поверхности пластины формируют изображение элементов и контактных площадок, которое затем переносят в слой металла. Затем проводят плазменные процессы травления кремния: сначала глубокое плазменное травление кремния с обратной стороны пластины до дна изолирующего элемента, формируя при этом приборный слой кремния. Проводят сквозное плазменное травление приборного слоя с лицевой стороны и формируют элементы устройства.

Недостатком способа является наличие на формируемых боковых стенках элементов устройств, представляющих собой травленый приборный слой, микронеровностей, свойственных процессам плазменного травления. Наличие микронеровностей на кремниевых структурах вызывает рассеяние механической энергии, приводя к снижению чувствительности датчиков. Кроме того, наличие сформированных структур в виде диэлектрических SiO2 - перемычек, выполненных термическим окислением кремния, также имеет существенный недостаток. Известно, что термически выращенному слою оксида кремния присуще такое явление, как наличие в нем встроенных зарядов (заряд поверхностных состояний границы раздела кремний - оксид кремния, заряд подвижных ионов, постоянный заряд, связанные с условиями выращивания окисла). Заряды в окисле являются источником шумов в микромеханическом устройстве и могут снижать метрологические характеристики устройств, например, снижать его чувствительность.

Целью изобретения является повышение чувствительности микромеханических датчиков.

Поставленная цель достигается тем, что в способе формирования областей кремния в объеме кремниевой пластины путем выполнения в ней канавок для формирования кремниевых структур в виде стенок, окисления стенок, удаления кремния с обратной стороны кремниевой пластины для вскрытия дна канавок, согласно способа удаление кремния с обратной стороны кремниевой пластины проводят после выполнения канавок, после чего окисляют стенки кремниевых структур и стравливают оксид кремния полностью, удаление кремния с обратной стороны пластины ведут методом глубокого плазменного травления.

Окисление стенок сформированных кремниевых структур после удаления кремния с обратной стороны кремниевой пластины для вскрытия дна канавок и последующее травление оксида кремния полностью со сформированных структур имеет следующие преимущества перед прототипом. После выполнения методом глубокого плазменного травления канавок в кремнии на боковых стенках формируемых структур неизбежно появляются микронеровности в виде микроострий - «скаллопов» [Галперин В.А. Процессы плазменного травления в микро- и нанотехнологиях: учебное пособие / В.А. Галперин, Е.В. Данилкин, А.И. Мочалов; под ред. С.П. Тимошенкова. - М.: БИНОМ. Лаборатория знаний, 2010. - 283 с., стр. 108-111, 114-116]. Их наличие является фактором, снижающим чувствительность и разрешающую способность микромеханических приборов из-за рассеяния механической энергии при работе микромеханического устройства. Окисление кремниевых структур приводит к повышенной скорости окисления возникших микронеровностей по сравнению с объемом кремниевой пластины, и, как следствие, их полному окислению. Однако при этом конфигурация микронеровностей остается такой же, как и после травления. Дальнейшее травление окисла устраняет возникшие микронеровности, что позволяет значительно снизить шероховатость сформированных структур по сравнению с первоначальной - непосредственно после травления.

Таким образом, окисление кремниевых структур после формирования канавок и травления кремния с обратной стороны и последующее травление оксида кремния позволяют устранить микронеровности (и, соответственно, концентраторы механических напряжений) со стенок формируемых структур, это не будет вызывать дополнительного рассеяния механической энергии микромеханических устройств при их работе, что приведет к повышению чувствительности датчиков.

Технический результат - повышение чувствительности за счет устранения концентраторов механических напряжений со стенок формируемых кремниевых структур.

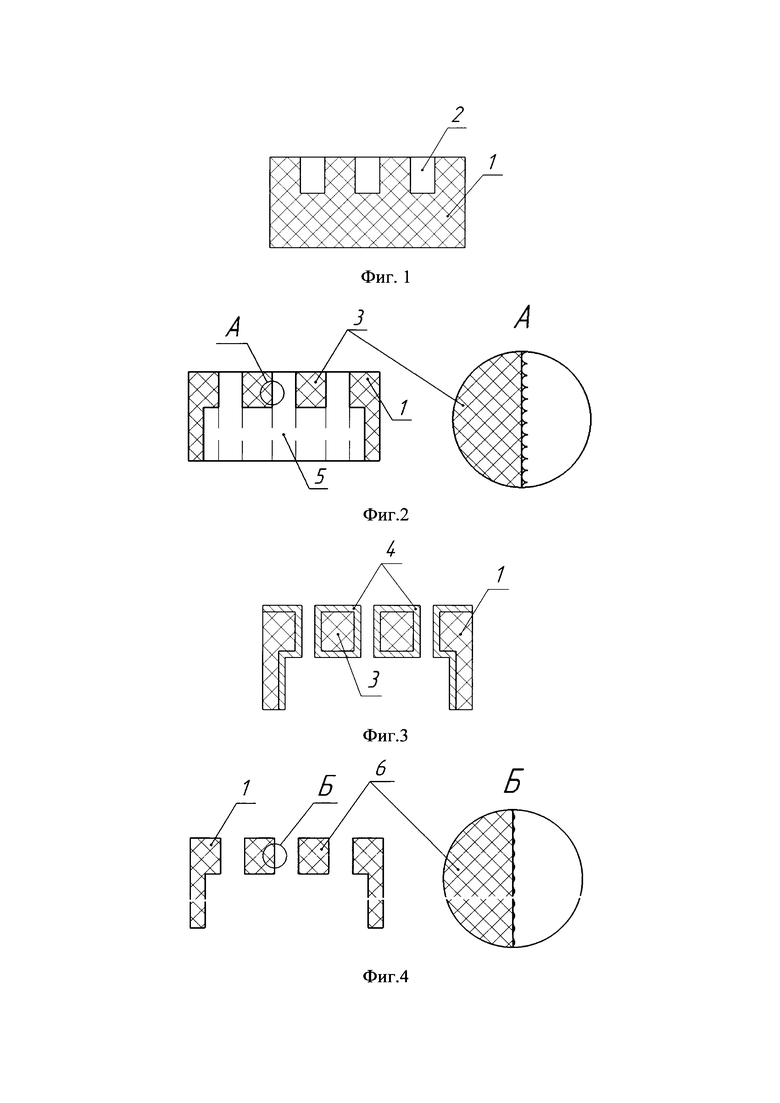

На чертежах фиг. 1-4 показана последовательность операций, применяемых для реализации предложенного способа.

На фиг. 1 изображена кремниевая пластина (1) с выполненными канавками (2). На фиг. 2 изображена кремниевая пластина (1), кремниевые структуры в виде стенок (3), область удаленного кремния (5) с обратной стороны кремниевой пластины (1). На фиг. 3 показана кремниевая пластина (1), кремниевые структуры в виде стенок (3) со сформированным на их поверхности оксидом (4). На фиг. 4 показаны окончательные кремниевые структуры в виде стенок (6) после стравливания оксида кремния полностью.

Пример реализации предложенного способа.

На кремниевой пластине (1) толщиной 300±10 мкм создается защитное покрытие, например из термически выращенного слоя оксида кремния либо тонкой металлической пленки. Известными методами фотолитографии в защитном покрытии с обеих сторон кремниевой пластины (1) формируют необходимый топологический рисунок, затем с планарной стороны кремниевой пластины (1) выполняют канавки (2), например методом плазмохимического травления глубиной 20…100 мкм (фиг. 1). По заранее сформированному топологическому рисунку с обратной стороны кремниевой пластины (1) формируют область удаленного кремния (5) глубиной 280…200 мкм до вскрытия дна канавок и формирования кремниевых структур в виде стенок (3), например методом глубокого плазменного травления (фиг. 2). Затем удаляют защитное покрытие с обеих сторон кремниевой пластины (1) и окисляют кремниевую пластину (1), формируя оксид (4) толщиной 0,4…1,0 мкм на кремниевых структурах в виде стенок (3) (фиг. 3). После этого стравливают оксид кремния с кремниевой пластины (1) полностью, формируя окончательные кремниевые структуры в виде стенок (6) с пониженной шероховатостью (фиг. 4).

Таким образом, предложенный способ повышает чувствительность микромеханических датчиков за счет устранения концентраторов механических напряжений со стенок формируемых кремниевых структур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления интегральных преобразователей | 2018 |

|

RU2698486C1 |

| Способ изготовления кристаллов микроэлектромеханических систем | 2016 |

|

RU2625248C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННЫХ ОБЛАСТЕЙ КРЕМНИЯ В ОБЪЕМЕ КРЕМНИЕВОЙ ПЛАСТИНЫ | 2009 |

|

RU2403647C1 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2018 |

|

RU2691162C1 |

| Способ изготовления чувствительного элемента акселерометра | 2017 |

|

RU2656109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ ЭЛЕМЕНТОВ | 1990 |

|

SU1686982A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ МЭМС-ДАТЧИКОВ | 2021 |

|

RU2757169C1 |

| СПОСОБ АНИЗОТРОПНОГО ПЛАЗМЕННОГО ТРАВЛЕНИЯ КРЕМНИЕВЫХ МИКРОСТРУКТУР В ЦИКЛИЧЕСКОМ ПРОЦЕССЕ НИТРИДИЗАЦИЯ-ТРАВЛЕНИЕ | 2022 |

|

RU2796239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНЫХ ИНТЕГРАЛЬНЫХ СХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1990 |

|

SU1739805A1 |

Изобретение относится к области приборостроения и может быть использовано при изготовлении кремниевых кристаллов микромеханических приборов, таких как акселерометры, гироскопы, датчики угловой скорости. Способ включает выполнение в объеме кремниевой пластины канавок для формирования кремниевых структур в виде стенок. Окисляют стенки, удаляют кремний с обратной стороны кремниевой пластины для вскрытия дна канавок. При этом удаление кремния с обратной стороны кремниевой пластины проводят после выполнения канавок, после чего окисляют стенки кремниевых структур и стравливают оксид кремния полностью. Удаление кремния с обратной стороны пластины может проводиться методом глубокого плазменного травления. Изобретение обеспечивает повышение чувствительности микромеханических датчиков за счет устранения концентраторов механических напряжений со стенок формируемых кремниевых структур. 1 з.п. ф-лы, 4 ил.

1. Способ формирования областей кремния в объеме кремниевой пластины путем выполнения в ней канавок для формирования кремниевых структур в виде стенок, окисления стенок, удаления кремния с обратной стороны кремниевой пластины для вскрытия дна канавок, отличающийся тем, что удаление кремния с обратной стороны кремниевой пластины проводят после выполнения канавок, после чего окисляют стенки кремниевых структур и стравливают оксид кремния полностью.

2. Способ по п. 1, отличающийся тем, что удаление кремния с обратной стороны пластины ведут методом глубокого плазменного травления.

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННЫХ ОБЛАСТЕЙ КРЕМНИЯ В ОБЪЕМЕ КРЕМНИЕВОЙ ПЛАСТИНЫ | 2009 |

|

RU2403647C1 |

| Способ изготовления кристаллов микроэлектромеханических систем | 2016 |

|

RU2625248C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2580910C1 |

| СПОСОБ ФОРМИРОВАНИЯ СУБМИКРОННОЙ И НАНОМЕТРОВОЙ СТРУКТУРЫ | 2005 |

|

RU2300158C1 |

| US 20010020726 A1, 13.09.2001. | |||

Авторы

Даты

2018-11-08—Публикация

2017-11-13—Подача