Способ относится к деревообрабатывающей промышленности, в частности к получению шпал из модифицированной древесины.

Известен способ получения модифицированной древесины, в котором проводят одновременно пропитку и уплотнение (авторское свидетельство СССР N 1440787, кл. B 27 M 1/04, 1988).

Недостатком способа является значительная длительность, так как древесину необходимо сушить дважды: до пропитки и уплотнения и после.

Наиболее близким из известных является способ, в котором сушку и пропитку древесины осуществляют в автоклаве гидрофобной жидкостью, например креозотом (Ломакин А.Д. Защита древесины и древесных материалов, М., "Лесная промышленность", 1990, с. 135-138).

Недостатком способа является то, что при выокоинтенсивной сушке древесина получается низкого качества, т.е. снижается ее прочность и появляются многочисленные трещины. Применение вакуума позволяет несколько улучшить качество древесины, но не устраняет трещинообразование из-за значительного накопления внутренних напряжений в древесине.

Техническая задача, на решение которой направлено изобретение, повышение качества модифицированной древесины с одновременным сокращением длительности технологического процесса.

Для решения этой задачи древесину сушат-пропитывают в гидрофобной жидкости, например в креозотовом масле, с одновременным уплотнением под механическим давлением.

Сущность изобретения заключается в том, что внутренние напряжения, которые образуются в древесине при высокоинтенсивной сушке-пропитке в гидрофобной жидкости перекрываются напряжениями, создаваемыми за счет механического давления. Одновременно происходит уплотнение древесины с приданием нужного профиля изделию, например шпале. В результате получается модифицированная древесина высокого качества и достигается сокращение длительности технологического процесса за счет совмещения операций пропитки, сушки и уплотнения.

На чертеже показано устройство для получения модифицированной древесины.

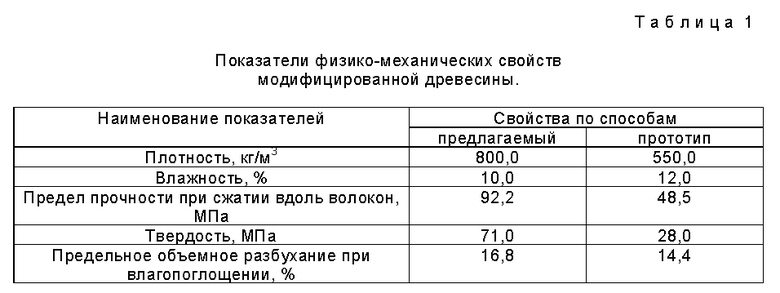

Способ осуществляется следующим образом. Свежесрубленные заготовки 1 древесины мягких лиственных пород помещают рядами в сушильно-пропиточную ванну 2. Ванна 2 снабжена нагревательными элементами 3. Каждый ряд заготовок 1 перекладывается металлическими прокладками 4. Ванна снабжена рамой 5, к которой крепятся гидроцилиндры 6, штоки которых соединены с прессовой плитой 7. В ванну 2 закачивается гидрофобная жидкость 8, например креозотовое масло. Над ванной 2 крепится зонт 9 для сбора паров гидрофобной жидкости 8. Включением нагревательных элементов 3 температуру в ванне повышают до 90 - 110oC, опускают прессовую плиту 7 на заготовки 1 и сушат их под давлением 0,8 - 1,2 МПа до влажности 10 - 15% с одновременной пропиткой гидрофобной жидкостью 8. В результате получают модифицированную древесину нужного профиля, например шпалу, плотностью 800 - 900 кг/м3, содержащую 10 - 15% гидрофобной жидкости. В таблице приведены показатели свойств модифицированной древесины, получаемой по предлагаемому способу в сравнении с прототипом [3].

Пример 1. Свежесрубленные заготовки цилиндрической формы (порода - осина) диаметром 25 см длиной 275 см помещали в пропиточную ванну с креозотовым маслом и сушили при температуре 100oC в течение 6 часов с одновременным уплотнением под давлением 1,0 МПа. После завершения процесса сушки и прессования получали заготовки для шпал широкой колеи сечением 25 х 18 см плотностью 800 кг/м3 с содержанием креозота 10% к массе сухой древесины.

Пример 2. Свежесрубленные заготовки цилиндрической формы древесины ольхи диаметром 23 см длиной 150 см помещали в пропиточную ванну с креозотовым маслом и сушили при температуре 105oC в течение 5 часов с одновременным уплотнением под давлением 1,1 МПа. После завершения процесса сушки и прессования получали заготовки для шпал узкой колеи сечением 23 х 14 см плотностью 950 кг/м3 с содержанием креозота 12% к массе сухой древесины.

Предлагаемый способ позволяет вдвое повысить показатели прочностных свойств древесины при высокой интенсивности процесса модифицирования за счет совмещения технологических операций сушки, пропитки и уплотнения и рекомендуется для производства деревянных шпал.

Литература

1. Авт. свид. СССР N 1440727 МКИ B 27 M 1/04, B 27 K 3/10, 1988 г.

2. Авт. свид. СССР N 1123229 МКИ B 27 K 3/02, 5/00, 1983 г.

3. Ломакин А. Д. "Защита древесины и древесных материалов" М., "Лесная промышленность", 1990, с. 135-138.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2007 |

|

RU2391202C1 |

| Способ получения деревянных опор ЛЭП | 2021 |

|

RU2777903C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2007 |

|

RU2346809C2 |

| Способ получения модифицированной древесины | 2019 |

|

RU2712521C1 |

| Способ обработки сырой древесины | 1978 |

|

SU967822A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННОЙ ШПАЛЫ | 2000 |

|

RU2185958C1 |

| СПОСОБ ЗАЩИТЫ ОТДЕЛОЧНОЙ ПЛИТКИ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1999 |

|

RU2146610C1 |

| Способ получения модифицированной древесины | 2018 |

|

RU2710171C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ "ДРЕВИТ" И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466860C1 |

| Способ обработки противопучинистым покрытием деревянного свайного основания | 2023 |

|

RU2826072C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к получению шпал из модифицированной древесины. Для получения модифицированной древесины заготовки сушат-пропитывают гидрофобной жидкостью. Одновременно с сушкой-пропиткой проводят уплотнение древесины. Техническая задача - повышение качества модифицированной древесины с одновременным сокращением длительности технологического процесса. 1 ил., 1 табл.

Способ получения модифицированной древесины, включающий совмещенную сушку-пропитку гидрофобной жидкостью, отличающийся тем, что совмещенную сушку-пропитку проводят одновременно с уплотнением древесины.

| Ломакин А.Д | |||

| Защита древесины и древесных материалов | |||

| - М.: Лесная промышленность, 1990, с.135-138 | |||

| Способ изготовления антифрикционных материалов | 1974 |

|

SU506992A1 |

| Устройство для получения модифицированной древесины | 1987 |

|

SU1440727A1 |

Авторы

Даты

1999-03-27—Публикация

1996-07-09—Подача