Изобретение относится к деревообрабатывающей промышленности, в частности к изготовлению деревянных шпал.

Известен способ изготовления деревянных шпал, включающий изготовление шпалы из натуральной древесины и установку на ней в местах крепления подошвы рельса прокладок из прессованной древесины с направлением волокон параллельно оси шпалы (см. Л.В. Ельков. Опыт применения прессованной древесины для защиты деревянных шпал от износа. В сб.: "Прессованная древесина в машиностроении", ч. 2, ВНИИМАШ, 1965 г.).

Недостатком способа является недолговечность деревянной шпалы, так как при движении поезда перемещение металлической подкладки в горизонтальной плоскости приводит к износу древесины под подкладкой. Как известно, износ древесины поперек волокна в 3 раза больше, чем вдоль волокон из-за перерезания волокон. Кроме того, прокладка из прессованной древесины значительно удорожает шпалу.

Наиболее близким из известных является способ изготовления деревянной шпалы, включающий помещение цилиндрической заготовки из древесины мягких лиственных и хвойных пород в пресс-форму и одновременную пропитку, прессование и сушку в масляном антисептике, в результате чего получают шпалу, по прочности не уступающую шпале из древесины твердых лиственных пород (RU, патент 2128113, Мкл. В 27 К 3/08, Е 01 В 3/02, 1999 г.).

Изготовленная по известному способу шпала является недостаточно долговечной, так как износ древесины под подрельсовой прокладкой в процессе эксплуатации происходит поперек волокон.

Техническая задача, на решение которой направлено изобретение, - увеличение долговечности шпалы.

Для решения этой задачи в способе изготовления деревянной шпалы, включающем установку цилиндрической заготовки в пресс-форму, обработку ее путем одновременного прессования, сушки и пропитки, перед обработкой на заготовку в местах крепления подошвы рельса укладывают пластины из натуральной древесины толщиной 0,07-0,09 диаметра заготовки с направлением волокон перпендикулярно оси заготовки в горизонтальной плоскости.

Известно, что сопротивление истиранию прессованной древесины в 2 раза выше, чем натуральной, а износ в направлении вдоль волокон в 3 раза меньше, чем поперек волокон. Следовательно, имея под металлической подкладкой прессованную древесину с направлением волокон параллельно оси рельса, т.е. в направлении возвратно-поступательного перемещения металлической подкладки, можно снизить износ в 6 раз по сравнению с древесиной обычной шпалы.

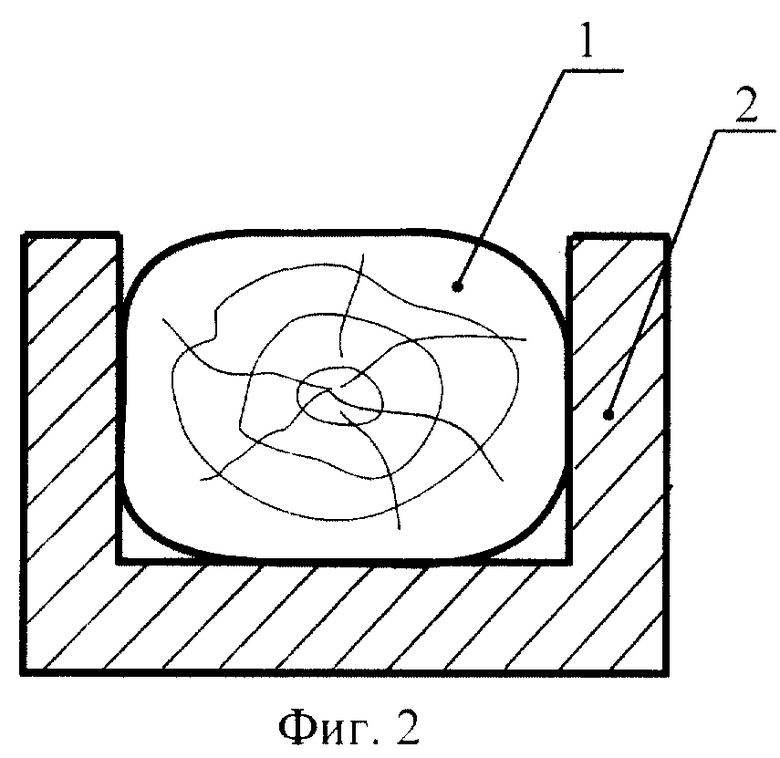

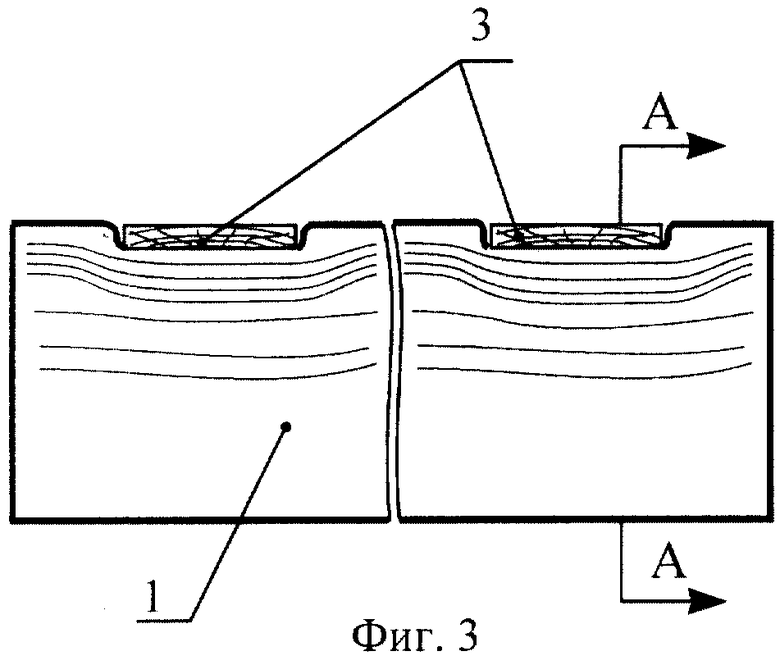

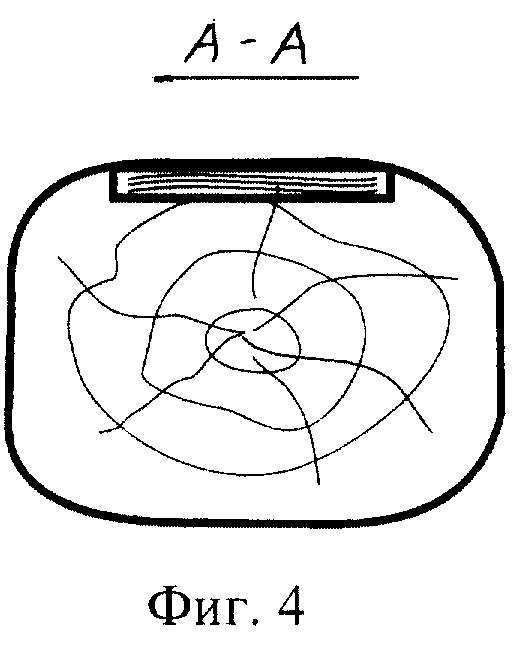

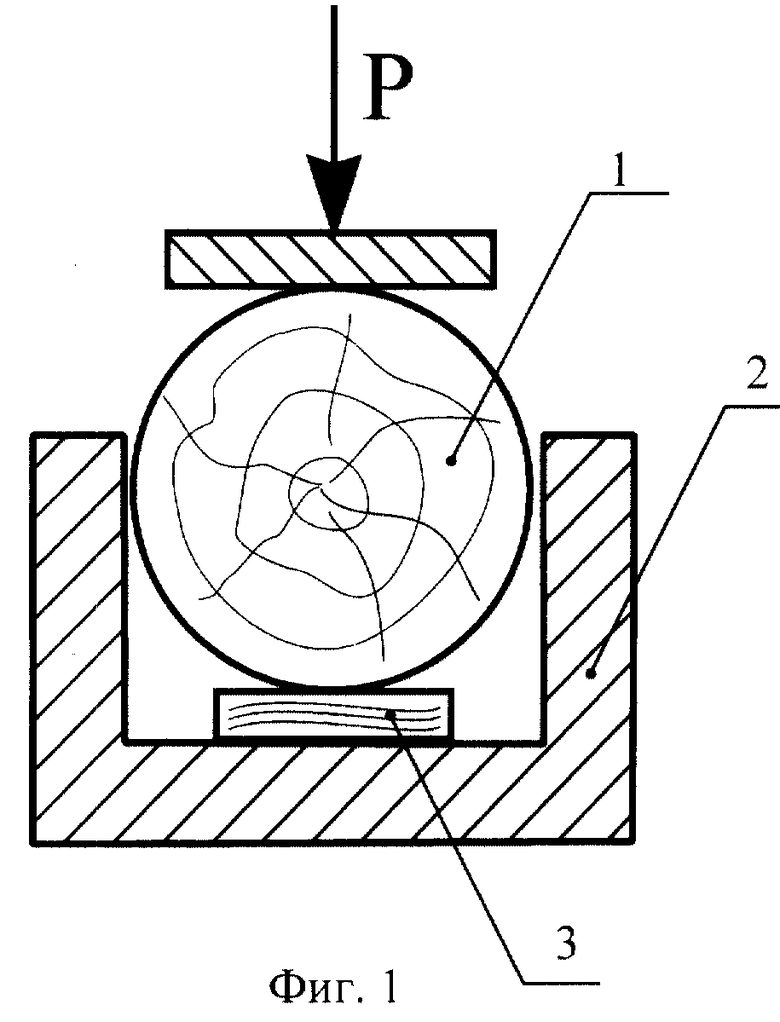

На чертежах показана схема осуществления способа. На фиг.1 изображено размещение заготовки и пластин в пресс-форме (вид сбоку); на фиг.2 - то же, после прессования; на фиг.3 - готовая шпала, продольное сечение; на фиг.4 - разрез по А-А на фиг.3.

Способ осуществляется следующим образом.

Заготовку 1 из древесины мягких лиственных и хвойных пород цилиндрической формы укладывают в пресс-форму 2. На заготовку 1 укладывают в месте крепления подошвы рельса пластины 2 из натуральной древесины тех же пород с направлением волокон перпендикулярно оси заготовки в горизонтальной плоскости. Длина и ширина пластин 3 должна быть равна или несколько больше соответственно длины и ширины подрельсовой металлической подкладки. Толщина пластин 3 должна составлять 0,07-0,09 диаметра заготовки 1. Если толщина пластин 3 будет больше 0,09 диаметра, то при совместном уплотнении пластин 3 и заготовки 1 произойдет разрыв волокон древесины заготовки в местах их изгибания, что приведет к появлению трещин в шпале. Если толщина пластин 3 меньше 0,07 диаметра, то после совместного прессования пластин 3 и заготовки 1 толщина пластин окажется меньше предельно допустимой величины износа шпалы и долговечность шпалы снизится.

Заготовки 1 с пластинами 3 в пресс-форме 1 помещают в ванну с масляным антисептиком и прессуют с одновременной сушкой и пропиткой до получения готовой шпалы.

В результате древесина пластин 3 уплотняется больше чем древесина шпалы и их плотность достигает 1000 кг/м3. Вследствие обжима волокнами древесины шпалы 1 пластины 3 прочно удерживаются в теле шпалы 1.

Пример 1. Заготовку из древесины березы цилиндрической формы диаметром 25 см длиной 275 см укладывали в пресс-форму, в которую предварительно были уложены две пластины из древесины березы размерами 14х25 см толщиной 2 см в местах будущего крепления подошвы рельса, т.е. центр прокладок находился на расстоянии 40 см от торца шпалы. Пресс-формы с заготовкой и пластинами сушили в каменноугольном масле под давлением 1,0 МПа и температуре 100oС в течение 12 ч. В результате получали готовую шпалу с ровной лицевой поверхностью (без выступающих пластин) плотностью 800 кг/м3, влажностью 20%. Плотность пластин составила 1000 кг/м3, влажность 11%.

Пример 2. Заготовку из древесины осины цилиндрической формы диаметром 23 см, длиной 150 см помещали в пресс-форму, в которую предварительно были уложены две пластины из древесины ольхи размерами 14х22 см толщиной 1,6 см в местах будущего крепления подошвы рельса, т.е. центр пластин находился на расстоянии 30 см от торца шпалы. Пресс-форму с заготовкой и пластинами сушили в антисептике ЖТК под давлением 0,9 МПа и температуре 110oС в течение 14 ч. В результате получали готовую шпалу плотностью 750 кг/м3, влажностью 18%. Плотность пластин составила 970 кг/м3, влажность 10%.

Ускоренные испытания на стенде показали, что износ деревянной шпалы, изготовленной по предлагаемому способу под металлической подкладкой в 5 раз меньше, чем у обычной деревянной шпалы и в 3 раза меньше, чем у деревянной шпалы, изготовленной по известному способу.

Предлагаемый способ позволяет повысить срок службы деревянной шпалы в 3 раза по сравнению с известными, т.е. довести его до 55-60 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕРЕВЯННАЯ ШПАЛА | 2009 |

|

RU2400587C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2007 |

|

RU2346809C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРТИЗАЦИОННЫХ ПРОКЛАДОК ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 1994 |

|

RU2124085C1 |

| Способ получения деревянных опор ЛЭП | 2021 |

|

RU2777903C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2007 |

|

RU2391202C1 |

| УСТОЙЧИВАЯ ЖЕЛЕЗНОДОРОЖНАЯ ШПАЛА | 2007 |

|

RU2337200C1 |

| БЕТОННАЯ ШПАЛА | 1992 |

|

RU2042758C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БРУСКОВ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2238844C1 |

| Дюбель для деревянной шпалы | 1989 |

|

SU1726619A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2539022C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к изготовлению деревянных шпал. Заготовку шпалы в виде цилиндра из сырой древесины мягких лиственных и хвойных пород помещают в пресс-форму. Под заготовку укладывают пластины из натуральной древесины толщиной 0,07-0,09 диаметра заготовки с направлением волокон перпендикулярно оси заготовки в горизонтальной плоскости и прессуют с одновременной сушкой и пропиткой в масляном антисептике. Изобретение позволяет в три раза увеличить срок службы шпалы. 4 ил.

Способ изготовления деревянной шпалы, включающий установку цилиндрической заготовки в пресс-форму, обработку ее путем одновременного прессования, сушки и пропитки, отличающийся тем, что перед обработкой на заготовку в местах крепления подошвы рельса укладывают пластины из натуральной древесины толщиной 0,07-0,09 диаметра заготовки с направлением волокон перпендикулярно оси заготовки в горизонтальной плоскости.

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1996 |

|

RU2128113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ БРУСЬЕВ И ШПАЛ | 1992 |

|

RU2037397C1 |

| Способ производства составных деревянных шпал | 1987 |

|

SU1412961A1 |

Авторы

Даты

2002-07-27—Публикация

2000-12-18—Подача