Настоящее изобретение относится к производству технической целлюлозы, в частности к размолу древесной стружки и превращению ее в техническую целлюлозу, используемую для производства бумаги.

Хорошо известно, что в производстве технической целлюлозы используют дисковые рафинеры с одним и двумя дисками. Такие рафинеры обычно используют при получении технической целлюлозы из содержащего лигноцеллюлозу волокнистого материала в двухступенчатом процессе с первичным измельчением древесной стружки и вторичным облагораживанием целлюлозы. В процессе термомеханической варки технической целлюлозы (ТМВ) древесную стружку с помощью первого образующего пробку шнекового питателя или первого поворотного клапана подают в подогреватель повышенного давления, в котором ее предварительно нагревают паром. Нагретая стружка выгружается из подогревателя вторым шнековым транспортером или вторым образующим пробку шнеком. Затем предварительно нагретая стружка ленточным транспортером подается в рафинер для ее первоначального измельчения. При использовании в качестве второго разгрузочного устройства образующего пробку шнека избыточное давление создается в подогревателе и рафинер можно отсоединить от подогревателя. Дальнейшая обработка целлюлозы происходит во вторичном рафинере, в который она подается из первичного рафинера.

Дисковые рафинеры обычно работают при давлениях порядка 30-50 г фунтов/кв.дюйм (207-345 кПа) и частоте вращения от 1500 до 1800 мин-1 при использовании одного диска или 1200 - 1500 мин-1 при использовании двух дисков. Для получения технической целлюлозы требуемого качества древесная стружка смешивается с паром и выдерживается до первичного размола в течение определенного времени в подогревателе при определенной температуре и давлении. Длительность пребывания стружки в подогревателе или продолжительность подогрева непосредственно влияют на качество получаемой целлюлозы. Под длительностью обработки в этом случае понимается время, начиная от момента загрузки стружки в систему первым образующим пробку шнековым питателем и заканчивая моментом ее подачи на ленточный транспортер. В разомкнутую систему в это время входят длительность нахождения стружки в подогревателе и время движения стружки от второго разгрузочного образующего пробку шнека до ленточного транспортера. Каждый из этих временных интервалов можно регулировать в зависимости от давления. Продолжительность транспортировки и длительность непосредственного измельчения стружки, т.е. время перемещения стружки ленточным транспортером в рафинер и время ее движения через диски рафинера, при определении длительности обработки стружки на первом этапе можно не учитывать. Объясняется это крайне незначительным временем транспортировки стружки в рафинер и крайне незначительной длительностью процесса ее размола в рафинере. Для большинства рафинеров продолжительность транспортировки и измельчения составляет менее 0,1 с.

Важным критерием, определяющим конкурентоспособность дисковых рафинеров при сравнении их с другими устройствами, используемыми для облагораживания целлюлозы, является величина потребляемой дисковым рафинером энергии. Резкое увеличение стоимости энергии может сделать с экономической точки зрения использование дисковых рафинеров неэффективным по сравнению с другими способами производства целлюлозы. Известно, что повышение рабочей скорости рафинера при том же качестве получаемой целлюлозы снижает общее потребление энергии. Обычные высокоскоростные однодисковые рафинеры работают при частоте вращения более 1800 мин-1 и составляющей, как правило, 2300-2600 мин-1. Частоты вращения двухдисковых рафинеров превышают 1500 мин-1 и, как правило, составляют 1800 - 2400 мин-1. Повышение оборотов рафинера сопровождается более интенсивным измельчением. Интенсивность измельчения можно охарактеризовать либо средней удельной энергией на одно било, либо удельной мощностью размола. Основные характеристики процесса высокоинтенсивного размола стружки описаны у K.B. Miles в статье "A Simplified Method for Calculating the Residence Time and Refining Intensity in Chip Refiner", Paper and Timber 73 (1991): 9. Увеличение частоты вращения диска рафинера приводит к повышению интенсивности ударов по стружке билами, расположенными на измельчающей поверхности диска рафинера. Однако высокоскоростное измельчение стружки при производстве целлюлозы может сопровождаться нежелательным побочным эффектом, заключающимся в снижении прочности получаемой из целлюлозы бумаги.

Другой путь снижения затрат энергии при производстве бумаги связан с отбором из подогревателя стружки пара высокого давления. В некоторых обычных системах ТМВ необходимо иметь термокомпрессор или механический компрессор для повышения давления отбираемого из подогревателя пара до такой величины, при которой его можно было бы использовать в технологических целях в других аппаратах системы. Отбираемый из работающего при высоком давлении подогревателя пар имеет достаточно высокую энтальпию и его можно либо сразу же использовать в данном процессе, либо использовать в дальнейшем в зависимости от требований процесса после ступенчатого снижения давления до соответствующего уровня.

Давление, действующее на стружку во время подогрева, влияет на качество получаемой из нее технической целлюлозы. Важно отметить, что высокое давление и высокая температура, которые прямо связаны друг с другом, представляют собой по существу один и тот же с точки зрения их влияния на процесс обработки стружки параметр. Важным фактором в процессе измельчения является температура древесной стружки до первичного размола, поскольку она связана с температурой стеклования содержащегося в стружке лигнина (Tс). Эта температура зависит, очевидно, от того, из какой древесины получена стружка.

Подогрев стружки до высокой температуры, в частности до температуры, превышающей температуру стеклования, при обычной продолжительности подогрева размягчает лигнин до такой степени, что волокна практически полностью отделяются друг от друга. Разделенные при таких высоких температурах или давлениях волокна в основном остаются целыми и имеют покрытие в виде тонкого слоя лигнина, который существенно затрудняет их фибриллирование. В результате удельное потребление энергии повышается, а оптические свойства получаемой из целлюлозы бумаги ухудшаются.

Ранее предпринимались различные попытки снизить потребление энергии за счет использования высокоскоростных рафинеров и за счет изменения в положительную или отрицательную сторону относительно Tс температуры стружки и температуры целлюлозы. В заявке WO 94/16139 описан способ получения технической целлюлозы с низким потреблением энергии, в котором материал подается в высокоскоростной первичный рафинер с температурой ниже температуры размягчения лигнина. Полученная целлюлоза затем выдерживается при температуре, превышающей Tс в течение ≈ 1 мин, после чего она подается во второй высокоскоростной рафинер. Способ, описанный в вышеуказанной заявке WO 94/16139, является ближайшим аналогом заявленного способа.

Задачей настоящего изобретения является способ получения технической целлюлозы, позволяющий при заданном качестве волокнистой массы снизить удельные затраты потребляемой энергии.

Задачей изобретения является также получение технической целлюлозы повышенного качества при более низком, чем при обычных ТМВ-способах, потреблении энергии.

Еще одной задачей изобретения является получение более качественной технической целлюлозы в первичном рафинере, что позволяет существенно расширить возможности выбора методов вторичного облагораживания целлюлозы.

Задачей изобретения является также изменение условий для получения более качественной технической целлюлозы в первичном рафинере для получения после вторичного облагораживания целлюлозы различных в зависимости от предъявляемых требований свойств конечного продукта.

Еще одной задачей изобретения является уменьшение количества необходимого для производства технической целлюлозы оборудования.

Задачей изобретения является также получение стружки, которую при высокой интенсивности проще превращать в волокнистую массу.

Поставленная задача достигается способом получения технической целлюлозы из содержащего лигноцеллюлозу волокнистого материала в системе его переработки в целлюлозу, имеющей первичный рафинер, путем нагрева волокна и поддержания температуры волокна выше температуры стеклования содержащегося в нем лигнина, в котором согласно изобретению волокно нагревают до температуры выше температуры стеклования содержащегося в нем лигнина в течение менее 1 мин и нагретое волокно измельчают при высокой интенсивности в первичном рафинере.

Нагревание волокна целесообразно осуществлять насыщенным паром повышенного давления.

Для снижения затрат энергии целесообразно регенерировать пар после нагревания им волокна.

Способ предпочтительно осуществлять таким образом, чтобы волокно находилось под давлением около 75-95 фунтов/кв.дюйм (517,10-655 кПа), более предпочтительно около 80-90 фунтов/кв.дюйм (551,58-620,52 кПа).

Предпочтительным является то, что длительность процесса нагревания волокна не превышает 40 с, более предпочтительно 10 - 30 с.

Предпочтительным в способе является то, что первичное измельчение проводят при высокой консистенции.

Целесообразно способ осуществлять в рафинере, имеющем диск, который вращается с частотой более 1800 мин-1, в частности целесообразно, чтобы частота вращения диска превышала 2300 мин-1.

В способе в качестве рафинера может быть использован рафинер с двумя вращающимися дисками, частота вращения которых превышает 1500 мин-1.

Предпочтительно полученную в первичном рафинере целлюлозу подавать на вторичное облагораживание, при котором происходит ее дефибриллирование вращающимся диском.

Предпочтительно вторичное облагораживание целлюлозы проводить при низкой консистенции или при высокой консистенции. Вторичное облагораживание целлюлозы можно проводить при высокой скорости в отдельном рафинере с вращающимся диском, который отличается от рафинера первичного измельчения.

Способ предусматривает возможность подачи целлюлозы из первичного рафинера на второй этап обработки с температурой ниже температуры стеклования лигнина или с температурой выше стеклования лигнина.

Предпочтительно материал во вторичном рафинере подвергают высокоинтенсивному дефибриллированию.

В заявленном изобретении затраты энергии на измельчение в первичном рафинере в предпочтительном варианте составляют 400 - 800 кВт•ч/метрическая тонна абсолютно сухого продукта.

Предпочтительно стружку нагревать до температуры выше температуры стеклования в создающем избыточное давление шнековом транспортере (22), расположенном до подающего механизма (30) первичного рафинера (32), при этом продолжительность нагрева зависит от длительности прохождения материала через шнековый транспортер (22) к подающему механизму (30) первичного рафинера. При этом продолжительность нагрева регулируется путем изменения скорости шнекового транспортера (22).

Для получения максимальной прочности содержащего лигноцеллюлозу материала продолжительность нагрева должна быть относительно большой при сравнительно большой потребляемой энергии, а для получения необходимого обезвоживания продолжительность должна быть относительно небольшой при относительно небольшой суммарно потребляемой энергии.

При этом относительно большое время нагрева составляет 24 с, а относительно небольшое время нагрева составляет 13 с. Относительно большая потребляемая энергия составляет около 1800 кВт•ч/метрическая тонна абсолютно сухого продукта, а относительно небольшая потребляемая энергия составляет около 1650 кВт•ч/метрическая тонна абсолютно сухого продукта.

Предпочтительно стружку нагревают до температуры выше температуры стеклования в подсистеме (20, 22, 24) подогрева, расположенной непосредственно перед первичным рафинером (32), и продолжительность нагрева при этом зависит от продолжительности транспортировки материала через подсистему подогрева, а продолжительность транспортировки регулируется в пределах от 10 до 30 с.

Предлагаемый в изобретении способ получения технической целлюлозы отличается высокой интенсивностью и значительным снижением общей удельной потребляемой энергии без всякого снижения прочности целлюлозы и ухудшения ее оптических свойств. Такой результат достигается за счет нагрева древесной стружки до температуры выше Tс и за счет не превышающей одной минуты продолжительности нахождения стружки при такой температуре непосредственно перед ее первичным измельчением. В частности, для конкретных видов древесной стружки рекомендуется предварительно нагреть ее до температуры, превышающей Tс минимум на 10oC. Нагретая до такой температуры стружка подается в рафинер для высокоинтенсивного размола. Такой способ позволяет по сравнению с обычным способом ТМВ снизить потребление удельной энергии минимум на 20%.

Для конкретных видов древесины качество процесса термомеханической варки целлюлозы можно повысить, если время нахождения стружки (R), давление (T) и частоту вращения (S) рафинера выдерживать в следующих пределах: R = 10 - 40 с, T = от 75 до 95 фунтов/кв.дюйм (517,1-655 кПа), частота вращения (S) рафинера с одним диском более 1800 мин-1, предпочтительно, как было указано выше, превышает 2300 мин-1, а рафинера с двумя дисками более 1500 мин-1. При обработке, например, стружки из ели и пихты бальзамической оптимальным RTS-режимом будет режим, когда частота вращения рафинера с одним диском равна 2600 мин-1, давление равно 85 фунтов/кв.дюйм (586,05 кПа), а продолжительность обработки стружки в этом режиме составляет 10 - 30 с. Предлагаемый в изобретении способ RTS-TMB обеспечивает достаточное для достижения высокого уровня образования волокнистой массы тепловое размягчение стружки при высокой интенсивности измельчения и одновременном снижении потребляемой энергии.

При высоком качестве целлюлозы, получаемой предлагаемым способом RTS-TMB, для ее последующей обработки можно использовать самые разнообразные вторичные рафинеры. Некоторые из вторичных рафинеров могут обеспечить дополнительную экономию энергии, а другие можно использовать для изготовления конкретных видов бумаги.

Предлагаемый в изобретении способ RTS-TMB можно также использовать при химической термомеханической варке целлюлозы (ХТМВ) и при щелочной перекисной термомеханической варке целлюлозы (ЩП-ТМВ).

Эти и другие предметы изобретения более подробно рассмотрены в приведенном ниже описании.

Преимущества изобретения подробно рассмотрены в его описании, проиллюстрированом на чертежах, на которых изображено:

на фиг. 1 - схема установки с двумя рафинерами, на которой можно реализовать предлагаемый в изобретении способ RTS-TMB;

на фиг. 2 - график зависимости обезвоживания целлюлозы от затраченной энергии для целлюлозы, полученной обычными способами ТМВ и предлагаемым в изобретении способом RTS-TMB;

на фиг. 3 - график зависимости коэффициента растяжения от затраченной энергии для целлюлозы, полученной обычными способами ТМВ и предлагаемым в изобретении способом RTS-TMB;

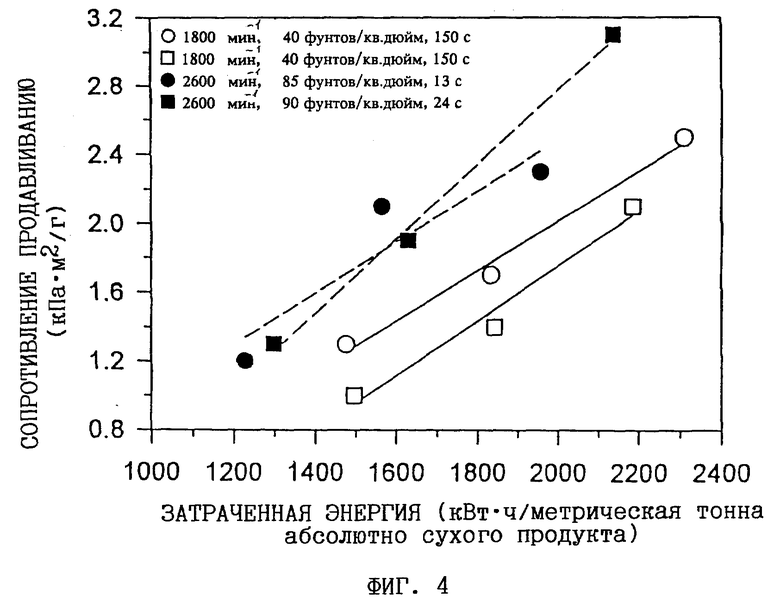

на фиг.4 - график зависимости коэффициента разрыва от затраченной энергии для целлюлозы, полученной обычными способами ТМВ и предлагаемым в изобретении способом RTS-TMB.

Схематично показанная на фиг.1 установка 10 предназначена для получения технической целлюлозы предлагаемым в изобретении способом RTS-TMB. Обрабатываемая на установке 10 с двумя рафинерами древесная стружка подается в загрузочный патрубок 12 подающего шнека. Образующий пробку шнековый питатель 14, вращающийся в корпусе 13, подает стружку в предназначенную для ее обработки установку 10. В некоторых установках вместо образующего пробку шнека 14 используется поворотный клапан. Предназначенный для нагрева стружки пар подается в установку по магистрали 16. Пар и стружка смешиваются друг с другом в смесителе 18 и поступают в подогреватель 20. Нагретая стружка опускается вертикально вниз под действием собственного веса и попадает в разгрузочный шнек 22, например в шнековый транспортер 22, создающий повышенное давление. Вращение разгрузочного шнека 22 сопровождается перемещением нагретой стружки в сепаратор пара 24. Пар из сепаратора 24 возвращается в смеситель 18 по магистрали 26. Вода или другие используемые для обработки стружки химические продукты подаются в установку по магистрали 28. Нагретая и обработанная химическими продуктами древесная стружка перемещается затем ленточным подающим механизмом, предпочтительно высокоскоростным ленточным транспортером 30, в первичный рафинер 32. Первичный рафинер 32 приводится во вращение двигателем 33. Продолжительность транспортировки стружки ленточным транспортером 30 и длительность ее обработки в первичном рафинере в сумме не превышают 0,1 с. Необходимые для отбеливания целлюлозы реагенты можно добавлять в первичный рафинер 32 по магистралям 34 и 36 из соответствующей емкости 40 с помощью дозирующей системы 38.

Первичная техническая целлюлоза подается по магистрали 42 во вторичный рафинер 44, который приводится во вращение двигателем 46. Облагороженная во вторичном рафинере 44 целлюлоза подается по линии 48 к другим аппаратам для ее дальнейшей переработки в конечный продукт.

Под длительностью обработки в рассматриваемом способе понимается время движения стружки от образующего пробку шнекового питателя 14 до ленточного транспортера 30. В разомкнутой системе вместо разгрузочного шнека 22 используется создающий пробку шнековый питатель. В этом случае при высоком давлении в системе длительность обработки определяется отрезком времени с момента попадания стружки в разгрузочный шнек 22 до момента ее попадания на ленточный транспортер 30. В этом варианте предлагаемого в изобретении способа RTS-TMB отпадает необходимость в использовании подогревателя. Обычно при существующих способах обработки древесной стружки температура стружки до первичного измельчения поддерживается ниже температуры Tс. При температуре ниже Tс исключается повышенное размягчение содержащегося в древесной стружке лигнина. За счет этого не происходит значительного отделения от стружки средних чешуек, которое могло бы привести к значительному отделению от нее покрытых слоем лигнина волокон, которые существенно затрудняют фибриллирование волокнистой структуры.

При измельчении стружки при высоком давлении можно получить определенный экономический эффект за счет последующего использования отработанного пара в технологических нуждах. Ниже приведены результаты сравнения обычного способа ТМВ со способом ТМВ при высоком давлении.

Опыт 1. Влияние давления при 1800 мин-1 (см. табл. 1).

Из полученных опытных данных следует, что при получении технической целлюлозы при повышенном давлении по сравнению с обычным способом общее удельное потребление энергии возросло на 19%. Оптическое качество листа снизилось на 3,4%. Снижение оптического качества связано с обесцвечиванием хромофор в лигнине из-за чрезмерного времени нахождения целлюлозы в условиях повышенного давления.

Обычно первичный рафинер 32 выполняется с одним или с двумя дисками. Частота вращения однодискового рафинера обычно составляет 1500 - 1800 мин-1, а двухдискового рафинера - 1200 - 1500 мин-1. Эти скорости связаны с частотой электрического тока, которая в Северной Америке составляет 60 Гц, а в большинстве стран Европы - 50 Гц. Измельчение, которое происходит при частоте вращения дисков более 1800 мин-1 в однодисковых рафинерах при любой рабочей частоте, считается высокоскоростным. В двухдисковых рафинерах высокоскоростное измельчение происходит при любой частоте выше 1500 мин-1. Ниже приведены сравнительные результаты опытов, полученные при обычном способе ТМВ и при высокоскоростном способе ТМВ. При высокоскоростной термомеханической варке целлюлозы частота вращения рафинера составляла 2600 мин-1.

Опыт 2. Влияние скорости на процесс измельчения при обычном давлении (см. табл. 2).

Повышение частоты вращения рафинера до 2600 мин-1 без изменения остальных параметров не привело практически ни к каким изменениям свойств технической целлюлозы, получаемой в первичном рафинере. При этом общая удельная энергия снизилась на 15%.

Объединение высокоскоростного измельчения с высокотемпературным подогревом при большой длительности обработки не позволяет создать экономически приемлемого способа обработки древесной стружки. При таком объединении снижается зазор между дисками первичного рафинера и недопустимо падает белизна целлюлозы. Повышенное тепловое размягчение при повышенном давлении не позволяет работать с приемлемыми уровнями удельной энергии, потребляемой в первичном рафинере.

Однако было установлено, что снижение длительности обработки стружки при высоком давлении и высокой интенсивности измельчения позволяет получить целлюлозу с приемлемым качеством при низких затратах энергии. Было проведено три опыта с постепенным уменьшением времени обработки стружки. Результаты этих опытов приведены ниже (опыт 3). Полученные результаты свидетельствуют о том, что при продолжительности обработки меньше одной минуты и при температуре, превышающей Tс, можно получить целлюлозу более высокого качества, чем у целлюлозы, полученной при обычной высокой длительности обработки при высоком давлении и высокой интенсивности размола. Оптимальной является длительность обработки, не превышающая 40 с.

Опыт 3. Влияние длительности обработки при высоком давлении и высокой интенсивности измельчения (см. табл. 3).

Полученные в опыте 3 результаты свидетельствуют о том, что при использовании в качестве содержащего лигноцеллюлозу материала еловой стружки оптимальная длительность обработки стружки составляет 13 с, хотя и при длительности обработки в пределах 10 - 30 с достигнут весьма значительный положительный эффект. При такой продолжительности обработки при повышенном давлении стружка под действием тепла размягчается настолько, что не до конца размякшее и не полностью покрывшееся лигнином волокно с высокой интенсивностью начинает превращаться в волокнистую массу. Основная масса разорванных волокон в сваренных термомеханическим способом целлюлозах образуется во время начального дефибриллирования стружки в первичном рафинере 32. Основная проблема, которая возникает при этом, заключается в необходимости получения после измельчения в первичном рафинере более качественной целлюлозы с меньшими затратами удельной энергии. Именно эта проблема и решается предлагаемым в изобретении способом RTS-TMB.

Полученные при проведении опыта 4 результаты позволяют сравнить предлагаемый способ RTS-ТМВ с обычным способом ТМВ.

Опыт 4. Сравнение свойств целлюлозы и затрат энергии для различных режимов (см. табл. 4).

Варка целлюлозы обычным способом (столбцы 1 и 2) проходила при 132oC, а способом RTS-ТМВ - при 166oC.

Опыт 4 свидетельствует о том, что при варке целлюлозы предлагаемым способом RTS-ТМВ потребление удельной энергии на всей линии снизилось. В таблице приведены результаты для двух различных режимов обычного способа варки целлюлозы. Для этих режимов характерно различное потребление мощности при первичном измельчении стружки и вторичном облагораживании целлюлозы. Предлагаемый способ позволил снизить общую удельную потребляемую энергию приблизительно с 2000 до 1500 кВ•ч/метрическая тонна, что соответствует снижению на 22,4%. При таком снижении потребляемой энергии обезвоживание целлюлозы вообще не изменилось.

При варке целлюлозы предлагаемым способом RTS-TMB не только снизилось потребление энергии, но и по сравнению с обычным способом ТМВ улучшились некоторые свойства полученной целлюлозы.

При этом, в частности, увеличился измеряемый в ньютон-метрах на грамм показатель растяжения целлюлозы (фиг.3). При одной и той же удельной энергии показатель растяжения для способа RTS-TMB выше по сравнению с обычным приблизительно на 8 H•м/г. Аналогично этому при обработке стружки предлагаемым способом RTS-TMB при одной и той же потребляемой энергии по сравнению с обычным способом ТМВ выросло также сопротивление продавливанию (фиг.4). При одной и той же удельной энергии сопротивление продавливанию выросло примерно на 0,6 кПа•м2/г.

Достигнутое при обработке стружки предлагаемым способом RTS-TMB повышение качества получаемой из нее целлюлозы позволяет более гибко подойти к выбору схемы вторичного облагораживания целлюлозы. В некоторых случаях вторичное облагораживание целлюлозы может вообще не потребоваться. Бумагу в этих случаях можно изготовить непосредственно из целлюлозы, полученной в первом рафинере. Однако в большинстве случаев для получения целлюлозы, предназначенной для производства бумаги, отвечающей определенным требованиям, вторичное облагораживание целлюлозы является необходимым. Первичная целлюлоза, полученная способом RTS-TMB, имеет сравнительно небольшое количество разорванных волокон и зон излома. Целлюлоза с такой структурой менее склонна к деструкции волокон и позволяет на второй стадии облагораживания при высокой интенсивности процесса затратить меньше энергии. Более высокое качество целлюлозы позволяет на второй стадии облагораживания использовать самые различные рафинеры. Вторичные рафинеры 44 могут работать при низкой консистенции целлюлозы (НКЦ) и при высокой консистенции целлюлозы (ВКЦ). Под низкой и высокой консистенцией понимается соответствующее процентное содержание в целлюлозе твердых частиц по отношению к общему количеству обрабатываемого материала. При ВКЦ содержится от 25 до 50% твердых частиц, а при НКЦ - менее 10%. Облагораживание при ВКЦ можно проводить в обычном режиме, в высокоскоростном режиме и в режиме нагрева. Предлагаемый в изобретении способ RTS-TMB позволяет снизить прямые затраты энергии на 22,4% и дополнительно сэкономить энергию за счет вторичного использования пара высокого давления. Эти связанные с расходом энергии преимущества предлагаемого способа дополняются повышением качества получаемой целлюлозы.

Предлагаемый в изобретении способ RTS-TMB позволяет производить из облагороженной по этому способу целлюлозы более качественную газетную бумагу. Для получения результатов, позволяющих сравнить три вида газетной бумаги, изготовленной из целлюлозы, полученной тремя различными способами, был проведен опыт 5.

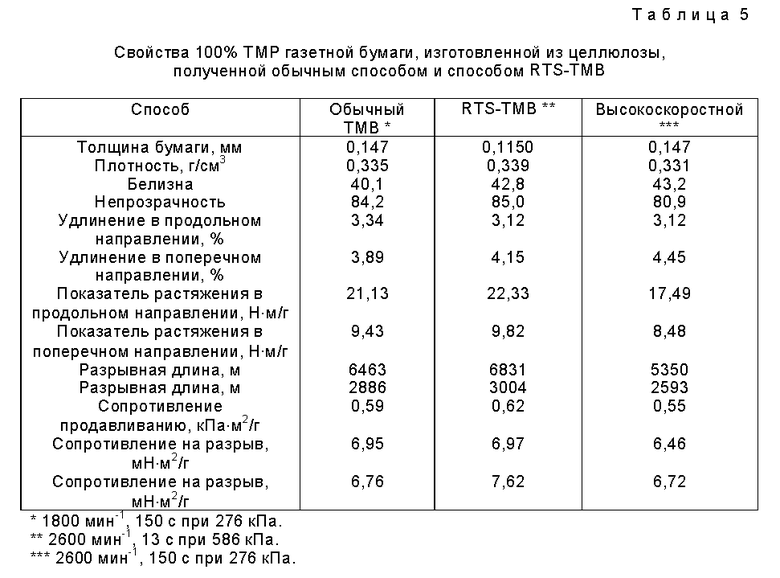

Опыт 5. Свойства 100% ТМР газетной бумаги, изготовленной из целлюлозы, полученной обычным способом, высокоскоростным способом и способом RTS-TMB (см. табл. 5).

Приведенные выше данные относятся к газетной бумаге, изготовленной из целлюлозы после ее вторичного облагораживания. Вторичному облагораживанию подвергали целлюлозу, первичная варка которой производилась тремя различными способами. Газетная бумага, изготовленная из целлюлозы, полученной по способу RTS-TMB (столбец 2), имеет такую же белизну и непрозрачность, что и газетная бумага из целлюлозы, полученной обычным способом ТМВ (столбец 1). При высокоскоростном измельчении при обычном давлении и обычной продолжительности обработки (столбец 3) изготовленная бумага обладает наиболее низкими прочностными свойствами, характеризуемыми связанностью в листах.

Приведенные выше данные создают основу для разработки RTS-системы контроля, позволяющей регулировать продолжительность обработки в зависимости от свойств получаемой целлюлозы или условий процесса. В разомкнутой системе, выполненной по типу системы, показанной на фиг.1, продолжительность обработки можно регулировать, например, путем изменения скорости разгрузочного образующего пробку шнека 22. Результаты опыта 3 и зависимости, показанные на фиг. 2 - 4, свидетельствуют о том, что при одном и том же виде исходного материала (еловая стружка) изменение времени подогрева стружки до подачи ее в первичный рафинер (24 или 13 с) повлияло на затраты энергии, на обезвоживание полученной целлюлозы и на характеризующие ее прочность свойства. Приведенные данные однозначно свидетельствуют о том, что одно и то же, как и при обычном способе обработки стружки, обезвоживание целлюлозы может быть достигнуто в RTS-режиме при значительном снижении потребляемой энергии (фиг. 2). При длительности подогрева стружки до ее попадания в первичный рафинер, равной 24 с, а также при одних и тех же затратах энергии по сравнению с обычным способом и по сравнению со способом, при котором это время составляет 13 с, значительно повышается прочность получаемой целлюлозы (фиг. 3 и 4).

Необходимо подчеркнуть, что приведенное выше описание предпочтительного варианта предлагаемого в изобретении способа лишь иллюстрирует изобретение и не ограничивает его объем. Очевидно, что, оставаясь в рамках изобретения и не нарушая его основной идеи, специалист в данной области техники может вносить в рассмотренный вариант различные дополнения, изменения и усовершенствования.

Описан способ переработки содержащего лигноцеллюлозу материала в целлюлозу в первичном, предпочтительно дисковом, рафинере. Материал предварительно нагревают до температуры выше температуры стеклования содержащегося в нем лигнина. Материал выдерживают при этой температуре не более 1 мин, предпочтительно в течение 10-30 с. Подогретый материал затем подвергают высокоинтенсивному измельчению в рафинере с получением целлюлозы. Полученная целлюлоза обладает высоким качеством, и для ее дальнейшего облагораживания можно использовать самые различные рафинеры. В зависимости от конкретных целей продолжительность предварительного подогрева можно регулировать, снижая при этом, например, общие затраты энергии или повышая прочностные качества получаемой целлюлозы. Изобретение позволяет получить качественную техническую целлюлозу при более низком, чем при обычных ТМВ-способах, потреблении энергии. 28 з.п. ф-лы, 4 ил., 5 табл.

| Экономайзер | 0 |

|

SU94A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Способ получения волокнистой массы | 1976 |

|

SU617504A1 |

| RU 95113478 А1, 27.05.97 | |||

| Способ комбинированной съемки по методу черно-белого транспаранта | 1960 |

|

SU138484A1 |

| СПОСОБ КОНТРОЛЯ ИЗМЕНЕНИЯ ТОРМОЗНОГО МОМЕНТА ТОРМОЗА-ЗАМЕДЛИТЕЛЯ | 2004 |

|

RU2356763C2 |

| Способ получения бумаги, картона и пластической массы из дерева, древесной коры, обрезков бумаги, отбросов с дефибреров | 1925 |

|

SU16991A1 |

| RU 95113599 А1, 27.05.97 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДРЕВЕСНОЙ СТРУЖКИ | 1989 |

|

RU2046165C1 |

| US 4743338 А, 10.05.88. | |||

Авторы

Даты

1999-03-27—Публикация

1996-06-07—Подача