Настоящее изобретения относится к способу получения целлюлозы с высоким содержанием альфа-целлюлозы из материала, содержащего лигноцеллюлозу.

Усовершенствованное производство и эффективное использование лигноцеллюлозных изделий являются очень важной проблемой и для целлюлозной и бумажной промышленности и для общества. Получение механических и химико-механических целлюлоз является эффективным путем использования мировых природных ресурсов, поскольку выходы этих производственных процессов высоки, а воздействие на окружающую среду относительно незначительное. Получение механической и химико-механической целлюлозы составляет примерно 25% от общего первичного получения древесного волокна в мире. Одним недостатком производства механической целлюлозы является высокое потребление энергии, которое составляет примерно 20% потребности в энергии бумажного производства в мире. Одна энергия составляет 25-50% от общей стоимости производства термомеханической целлюлозы (TMP) в зависимости от местонахождения в мире древесно-массного завода. На заводе TMP примерно 80% энергии расходуется в течение процесса рафинирования на основной линии (первичного, вторичного и так далее), отборки и из-за низкой согласованности рафинирования. Остаток энергии расходуется в насосах, мешалках, просеивателях, нагнетателях, вентиляторах и в механических приводах. Это означает, что наибольшая часть энергии используется для разделения волокон и для преобразования волокон, чтобы сделать их подходящими для заданного конечного использования. Следовательно, чрезвычайно важно найти подходящие пути уменьшения потребления энергии. Однако способ, который уменьшает потребление энергии в течение получения целлюлозы, является ограниченным правом для традиционных изделий, если одновременно в значительной степени уменьшается прочность целлюлозы или бумаги или если в значительной степени ухудшается воздействие на окружающую среду.

EP 494519 A1 относится к процессу, включающему пропитку древесных стружек раствором пероксида щелочи, содержащим стабилизатор для пероксида, с последующим механическим разделением на волокна, в котором древесные стружки предварительно обрабатываются до пропитки пероксидом. Однако способ EP 494519 A1 включает большое капиталовложение и не приводит к значительному сохранению энергии с сохранением выхода и свойств целлюлозы.

Одной целью изобретения является уменьшение потребления энергии в процессе, который является простым для инсталлирования в процессе получения целлюлозы с высоким содержанием альфа-целлюлозы и без значительного уменьшения длины волокна или свойств прочности произведенной целлюлозы. Дополнительной целью настоящего изобретения является предоставление такого способа при сохранении выхода целлюлозы на допустимом уровне. Дополнительной целью настоящего изобретения является предоставление упрощенного способа без необходимости значительных капиталовложений. Дополнительной целью является предоставление способа при отсутствии стадий обработки щелочью при улучшении или по меньшей мере в значительной степени не ухудшении свойств полученной целлюлозы с высоким содержанием альфа-целлюлозы, например свойств прочности.

Настоящее изобретение относится к способу получения целлюлозы с высоким содержанием альфа-целлюлозы, включающему

a) химическую обработку вещества, содержащего лигноцеллюлозу, посредством окислительной системы, включающей по меньшей мере один неферментный окислитель, в значительной степени не содержащей озона и диоксида хлора и активатор при pH примерно от 2 до примерно 6,5; и

b) механическую обработку вещества, содержащего лигноцеллюлозу, в течении времени, достаточном для получения целлюлозы с высоким содержанием альфа-целлюлозы, где вещество, содержащее лигноцеллюлозу, химически обрабатывается до и/или в течении любой стадии механической обработки, и где вещество, содержащее лигноцеллюлозу, химически не обрабатывается при pH примерно от 11,5 до примерно 14 между стадиями a) и b).

В соответствии с одним вариантом осуществления pH составляет примерно от 2,5 до примерно 6, например, примерно от 2,5 до примерно 5,5 или примерно от 3 до примерно 5,5, например, примерно от 3 до примерно 4. В соответствии с одним вариантом осуществления pH составляет примерно 3,5 до примерно 5.

В соответствии с одним вариантом осуществления вещество, содержащее лигноцеллюлозу, не обрабатывается химически между стадиями a) и b) при pH примерно от 7 до примерно 14, например примерно от 8 до примерно 14, или примерно от 9 до примерно 14, например примерно от 10 до примерно 14, или примерно от 10,5 до примерно 14, или примерно от 11 до примерно 14.

В соответствии с одним вариантом осуществления вещество, содержащее лигноцеллюлозу, не обрабатывается химически перед стадией a) при pH примерно от 7 до примерно 14, например примерно от 8 до примерно 14, или примерно от 9 до примерно 14, например примерно от 10 до примерно 14, или примерно от 10,5 до примерно 14, или примерно от 11 до примерно 14, или примерно от 11,5 до примерно 14.

Термин целлюлоза с высоким содержанием альфа-целлюлозы может включать, например, механическую целлюлозу (MP), рафинерную механическую целлюлозу (RMP), прессованную рафинерную механическую целлюлозу (PRMP), термомеханическую целлюлозу (TMP), термомеханическую химическую целлюлозу (TMCP), высокотемпературную TMP (HT-TMP) RTS-TMP, термоцеллюлозу, дефибрерную целлюлозу (GW), каменную дефибрерную целлюлозу (SGW), сжатую дефибрерную целлюлозу (PGW), сверхсжатую дефибрерную целлюлозу (PGW-S), термодефибрерную целлюлозу (TGW), термокаменную дефибрерную целлюлозу (TSGW), химико-механическую целлюлозу (CMP), рафинерную химико-механическую целлюлозу (CRMP), химико-термомеханическую целлюлозу (CTMP), высокотемпературную CTMP (HT-CTMP), сульфит-модифицированную термомеханическую целлюлозу (SMTMP), отборную CTMP (CTMPR), дефибрерную CTMP (G-CTMP), полуцеллюлозу (SC), нейтральную сульфитную полуцеллюлозу(NSSC), сульфитную целлюлозу с высоким содержанием альфа-целлюлозы (HYS), биомеханическую целлюлозу (BRMP), целлюлозы, произведенные в соответствии со способом OPCO, взрывной способ варки целлюлозы, способ Bi-Vis, способ сульфирования с разбавлением водой (DWS), способ сульфирования длинных волокон (SLF), способ химической обработки длинных волокон (CTLF), способ CMP для длинных волокон (LFCMP) или их любую модификацию или комбинацию. В соответствии с одним вариантом осуществления целлюлоза с высоким содержанием альфа-целлюлозы имеет выход по меньшей мере 60%, например по меньшей мере примерно 70%, или по меньшей мере примерно 80%, или по меньшей мере примерно 85%. В соответствии с одним вариантом осуществления целлюлоза с высоким содержанием альфа-целлюлозы имеет выход по меньшей мере примерно 90%, например по меньшей мере примерно 95%. Целлюлоза может быть отбеленной или неотбеленной целлюлозой.

В соответствии с одним вариантом осуществления вещество, содержащее лигноцеллюлозу, включает неразделенную на волокна древесину. В соответствии с одним вариантом осуществления вещество, содержащее лигноцеллюлозу, включает механически обработанное вещество, содержащее лигноцеллюлозу. В соответствии с одним вариантом осуществления окислительная система используется между двумя стадиями механической обработки. Вещество, содержащее лигноцеллюлозу, может включать, например, необработанные лесоматериалы, хорошо разделенные сырьевые материалы, включая древесные материалы, например древесные частицы (например, в форме древесных стружек, деревянных стружек, древесных волокон и древесных опилок) и волокна однолетних или многолетних растений, включая недревесные. Древесный сырьевой материал может быть получен из пород твердых древесин и мягких древесин, таких как береза, бук, осина, такая как осина европейская, ольха, эвкалипт, клен, акация, смешанная тропическая твердая древесина, сосна, такая как сосна ладання, пихта, гемлок, лиственница, ель, такая как ель черная или ель европейская и их смеси. Сырьевые материалы из недревесных растений могут быть обеспечены из, например, соломы зерновых культур, двукисточника тростниковидного, тростника, льна, конопли, кенафа, джута, рами, сизаля, абака, кокосового волокна, бамбука, багасса или их комбинации.

В соответствии с одним вариантом осуществления окислитель выбран из пероксисоединений, галогенсодержащих окислителей, кислорода, оксидов азота и их комбинаций. Окислительная система, включающая неферментный окислитель, которая в значительной степени не содержит озон, может быть преимущественной из-за того факта, что озон не предоставляет достаточного выхода целлюлозы из-за низкой селективности и обычно является более дорогой альтернативой. Термин "в значительной степени не содержит озона" означает, что окислительная система включает менее 5% по массе, например, менее 2% по массе или менее 1% по массе озона (рассчитанный как 100%) на основе общей массы окислительной системы. Термин "в значительной степени не содержит диоксид хлора" означает, что окислительная система включает менее 5% по массе, или менее 2% по массе или менее 1% по массе диоксида хлора (рассчитанный как 100%) на основе общей массы окислительной системы.

В соответствии с одним вариантом осуществления неферментный окислитель и активатор могут быть добавлены в любом месте до или в течении любой стадии механической обработки. В соответствии с одним вариантом осуществления окислительная система используется для вещества, содержащего лигноцеллюлозу в одной или нескольких стадиях до или в течение механической обработки. В соответствии с одним вариантом осуществления окислительная система используется как межстадийная обработка между двумя стадиями механической обработки. В соответствии с одним вариантом осуществления способ использует две или три стадии механической обработки, например стадии рафинирования, между которыми может быть проведена обработка вещества, содержащего лигноцеллюлозу, окислительной системой. Однако может быть использовано любое другое число стадий, включая одну или несколько отборочных стадий рафинирования. В соответствии с одним вариантом осуществления окислительная система используется в отборочных стадиях рафинирования.

Активатором может быть любое подходящее соединение, способное ускорять окисление в присутствии неферментного окислителя. В соответствии с одним вариантом осуществления активатор выбран из ионов металлов, TAED, цианамида, сульфата меди, сульфата железа и их смесей. В соответствии с одним вариантом осуществления активатором является переходный металл.

В соответствии с одним вариантом осуществления окислительная система включает усилитель, который способствует/управляет окислением. В соответствии с одним вариантом осуществления усилитель выбран из азотсодержащих поликарбоновых кислот, азотсодержащих полифосфорных кислот, азотсодержащих многоатомных спиртов, щавелевой кислоты, оксалата, гликолята, аскорбиновой кислоты, лимонной кислоты, нитрилацетата, галловой кислоты, фульвовой кислоты, итаконовой кислоты, гемоглобина, гидроксибензолов, катехолятов, хинолинов, диметоксибензойных кислот, дигидроксибензойных кислот, диметоксибензиловых спиртов, пиридина, гистидилглицина, фталоцианина, ацетонитрила, простого 18-краун-6 эфира, меркаптоянтарной кислоты, циклогексадиенов, полиоксометалатов и их комбинаций.

В соответствии с одним вариантом осуществления усилитель выбран из азотсодержащих органических соединений, главным образом из поликарбоновых кислот, азотсодержащих полифосфорных кислот, азотсодержащих многоатомных спиртов и их смесей. В соответствии с одним вариантом осуществления усилитель выбран из диэтилентриаминпентауксусной кислоты (DTPA), этилентриаминтетрауксусной кислоты (EDTA), нитрилтриуксусной кислоты (NTA) и их комбинаций. В соответствии с одним вариантом осуществления усилитель выбран из соединений на основе других аминополикарбоновых кислот, полифосфатов или полифосфоновых кислот, гидроксикарбоксилатов, гидроксикарбоновых кислот, дитиокарбамата, щавелевой кислоты, иминдиянтарной кислоты, [S,S']-этилендиаминдиянтарной кислоты, гликолята, аскорбиновой кислоты, лимонной кислоты, нитрилацетата, галловой кислоты, фульвовой кислоты, итаконовой кислоты. В соответствии с одним вариантом осуществления усилитель выбран из оксалата, гемоглобина, гидроксибензола (например, гидрохинона), тригидроксибензола, катехолятов (например, 4,5- диметоксикатехола, 2,3-дигидроксибензола, 4-метилкатехола), хинолина, гидроксихинолина (например, 8-гидроксихинолина), дигидроксибензойной кислоты (например, 3,4-дигидроксибензойная кислота, 2,3-дигидроксибензойная кислота), 3,4-диметоксибензилового спирта, 3,4-диметоксибензойной кислоты, 3,4-диметокситолуола, пиридина, гистидилглицина, фталоцианина, ацетонитрила, простого 18-краун-6 эфира, меркаптоянтарной кислоты, 1,3-циклогексадиена, полиоксометалатов. В соответствии с одним вариантом осуществления окислительная система включает усилитель, также по меньшей мере один фермент.

В соответствии с одним вариантом осуществления вещество, содержащее лигноцеллюлозу, обрабатывается окислительной системой в течение примерно от одной секунды до примерно десяти часов. В соответствии с одним вариантом осуществления вещество, содержащее лигноцеллюлозу, обрабатывается окислительной системой в течение примерно от пяти секунд до примерно пяти часов. В соответствии с одним вариантом осуществления вещество, содержащее лигноцеллюлозу, обрабатывается окислительной системой в течение примерно от десяти секунд до примерно трех часов.

В соответствии с одним вариантом осуществления вещество, содержащее лигноцеллюлозу, обрабатывается при температуре примерно от 30 до примерно 200°C. В соответствии с одним вариантом осуществления вещество, содержащее лигноцеллюлозу, обрабатывается при температуре примерно от 50 до примерно 180°C. В соответствии с одним вариантом осуществления вещество, содержащее лигноцеллюлозу обрабатывается при температуре примерно от 80 до примерно 180°C.

В соответствии с одним вариантом осуществления неферментный окислитель (рассчитанный как 100%) добавляется в количестве примерно от 0,1 до примерно 5 % по массе на основе массы вещества, содержащего лигноцеллюлозу. В соответствии с одним вариантом осуществления неферментный окислитель (рассчитанный как 100%) добавляется в количестве примерно от 0,2 до примерно 3 % по массе на основе массы вещества, содержащего лигноцеллюлозу. В соответствии с одним вариантом осуществления неферментный окислитель (рассчитанный как 100%) добавляется в количестве примерно от 0,3% до примерно 2 % по массе на основе массы вещества, содержащего лигноцеллюлозу.

В соответствии с одним вариантом осуществления активатор (рассчитанный как 100%) добавляется в количестве примерно от 0,0001 до примерно 1 % по массе на основе массы вещества, содержащего лигноцеллюлозу. В соответствии с одним вариантом осуществления активатор (рассчитанный как 100%) добавляется в количестве примерно от 0,001 до примерно 0,5 % по массе на основе массы вещества, содержащего лигноцеллюлозу. В соответствии с одним вариантом осуществления активатор (рассчитанный как 100%) добавляется в количестве примерно от 0,0025 до примерно 0,1 % по массе на основе массы вещества, содержащего лигноцеллюлозу. В соответствии с одним вариантом осуществления активатор добавляется до или в течении любой стадии механической обработки, или отдельно или одновременно с неферментным окислителем. Таким образом, активатор может быть добавлен или до, одновременно или после добавления неферментного окислителя. Добавление может быть непосредственно перед добавлением неферментного окислителя, перед стадией механической обработки, например рафинированием, но также может быть перед, например, первичным рафинированием, тогда как неферментный окислитель добавляется после первичного рафинирования, но перед вторичным рафинированием.

В соответствии с одним вариантом осуществления усилитель (рассчитанный как 100%) добавляется в количестве примерно от 0,001 до примерно 1 % по массе на основе массы вещества, содержащего лигноцеллюлозу. В соответствии с одним вариантом осуществления усилитель (рассчитанный как 100% чистое соединение) добавляется в количестве примерно от 0,01 до примерно 0,5 % по массе на основе массы вещества, содержащего лигноцеллюлозу. В соответствии с одним вариантом осуществления усилитель (рассчитанный как 100%) добавляется в количестве примерно от 0,05 до примерно 0,3 % по массе на основе массы вещества, содержащего лигноцеллюлозу. В соответствии с одним вариантом осуществления усилитель добавляется до или в течение любой стадия механической обработки, или отдельно или одновременно с неферментным окислителем и необязательно с активатором. Таким образом, усилитель может быть добавлен или перед, одновременно или после добавления неферментного окислителя. Добавление может быть непосредственно перед добавлением неферментного окислителя перед стадией механической обработки, такой как рафинирование, но может быть также перед, например, первичным рафинированием, тогда как неферментный окислитель добавляется после первичного рафинирования, но перед вторичным рафинированием.

Механическая обработка может быть проведена в одну или несколько стадий. Обычно механическая обработка может быть проведена в две или более стадий, включая отборочную стадию механической обработки, в которых вплоть до 60 % по массе вещества, содержащего лигноцеллюлозу, может пройти через эти стадии. Стадии механической обработки обычно проводятся пропусканием вещества, содержащего лигноцеллюлозу, через мельницы и/или рафинеры. Однако другие механические обработки могут также быть проведены в оборудовании, таком как, например, запорный винт (например, импрессафинер), вальцовые мельницы (например, мельница Szego), двойные стержневые экструдеры (червячный экструдер Bi-Vis), возвратно-поступательный прибор, RT FiberizerTM, диспергаторы или в любых их комбинациях.

В соответствии с одним вариантом осуществления неферментный окислитель выбран из неорганических пероксисоединений, например пероксида водорода, или соединений, образующих пероксид водорода, например солей перкарбоната, пербората, пероксисульфата, пероксифосфата, пероксисиликата или соответствующих слабых кислот.

В соответствии с одним вариантом осуществления неферментный окислитель выбран из органических пероксисоединений, например пероксикарбоновых кислот, например перуксусная кислота и пербензойная кислота.

В соответствии с одним вариантом осуществления окислительная система включает галогенсодержащие соединения, например хлорит, гипохлорит, хлорнатриевую соль циануровой кислоты. В соответствии с одним вариантом осуществления окислительная система включает кислород и/или оксиды азота, например, NO или NO2. В соответствии с одним вариантом осуществления окислительная система включает комбинации различных окислителей, которые могут быть или добавлены, или повторно использованы из технологических операций, которые образуют неферментные окислители.

В соответствии с одним вариантом осуществления окислительная система дополнительно включает активаторы, такие как ионы металлов, например Fe, Mn, Co, Cu, W или Mo, или TAED, цианамид или их комбинации. В соответствии с одним вариантом осуществления ионы переходных металлов могут быть использованы в форме кислот или солей или комплексов с обыкновенными органическими или неорганическими соединениями.

В соответствии с одним вариантом осуществления ультрафиолетовое излучение или другое облучение используется для неферментного окислителя или для вещества, содержащего лигноцеллюлозу, которое обрабатывается неферментным окислителем, необязательно в комбинации с усилителем.

В соответствии с одним вариантом осуществления усилители, например комплексообразующие агенты, хелатирующие агенты или лиганды, включены в окислительную систему. Эти усилители могут способствовать/управлять окислительным эффектом в зависимости от количества добавленного усилителя.

В соответствии с одним вариантом осуществления и усилитель и активатор включены в окислительную систему.

Следующие примеры будут иллюстрировать как описанное изобретение может быть проведено без ограничения его объема.

Все части и проценты относятся к части и проценту абсолютно сухой массы, если не установлено другое. Химические вещества рассчитаны как 100%.

Пример 1

Для получения термомеханической целлюлозы (TMP) использовали ель черную (Picea mariana). С необработанных лесоматериалов ободрали кору и превратили в стружку и промыли до предварительного нагрева (давление пара 4,14 бар, длительность выдерживания 40 сек) и операций рафинирования. Использовали трехстадийную установку, а потребляемую энергию варьировали на последней стадии рафинирования для получения целлюлоз с различными уровнями садкости массы (рафинирования). Одиночный диск 36" рафинера высокого давления (модель 36-1 CP, работающий на 1800 об/мин) использовали на первой стадии рафинирования и двойной диск 36" атмосферного рафинера (модель 401, 1200 об/мин) на второй и третей стадиях. Потребление энергии в первичном рафинере составило примерно 500 кВт·ч/абсолютно сухую метрическую тонну (bdmt), а на второй стадии рафинирования приблизительно 1000 кВт·ч/bdmt. В большинстве случаев проведены три третичные стадии рафинирования с целевой потребляемой энергией 400, 800 и 1200 кВт·ч/bdmt. Все испытания провели при постоянных условиях, что означает, что изменение в конкретном потреблении энергии и свойств целлюлозы и бумаги является результатом добавления химических веществ в течении испытаний. Потребление энергии измерили в опытной установке для образцов (TMPRef1 и TMPRef2, см. таблицы и фигуры ниже) по сравнению с промышленной эксплуатацией.

Каждые серии рафинирования, описанные в следующих примерах, провели в соответствии со способом, описанном выше.

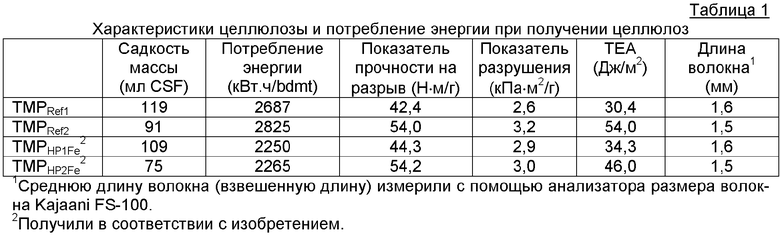

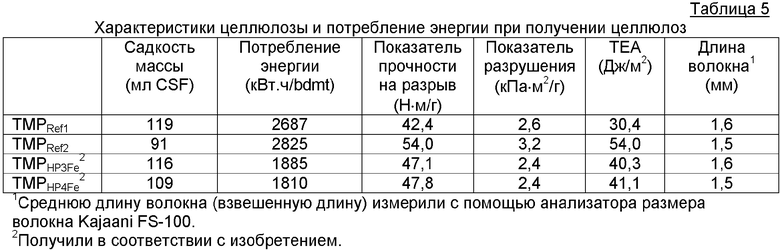

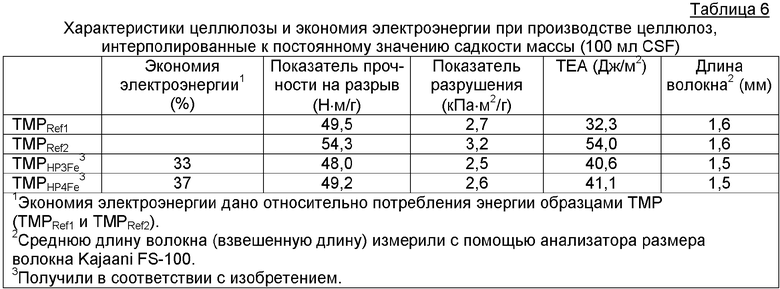

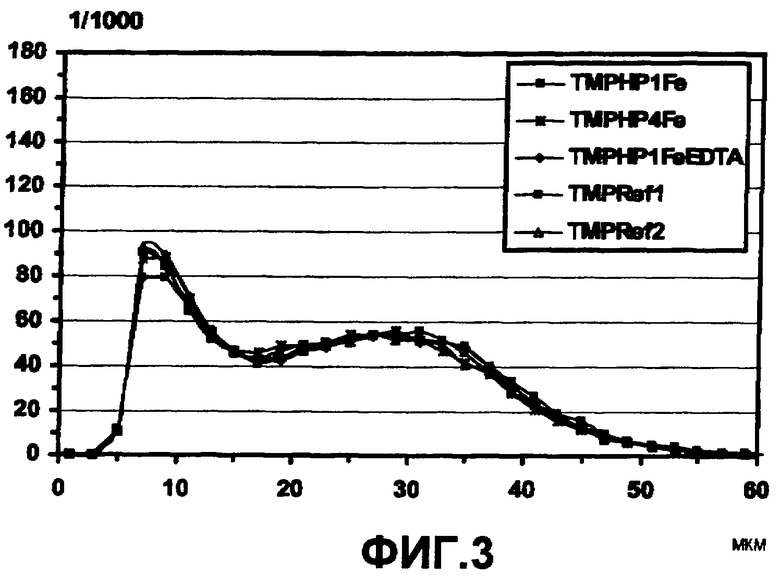

Образец TMP (TMPRef1 в таблицах и фигурах ниже) получили без добавления химических веществ. Степень рафинирования (садкость массы), как функцию конкретного потребления энергии (SEC), можно видеть на фиг.1, а прочность полученной целлюлозы в таблице 1 и 2. Фиг.2 показывает распределение длины волокна, а фиг.3 распределение ширины волокна полученной целлюлозы (садкость массы приблизительно 100 мл CSF).

Образец TMP (обозначенный TMPRef2), полученный в более кислых условиях, также предоставили, чтобы убедиться, что полученное снижение энергопотребления является следствием способа, описанного в настоящем изобретении, а не является результатом уменьшения pH в течение рафинирования. pH уменьшили добавлением 0,19% по массе серной кислоты (H2SO4) на основе массы абсолютно сухой древесины в отверстие рафинера (впускное отверстие) первичного рафинера. pH полученной целлюлозы составил 3,8. Свойства TMP полученной целлюлозы можно найти ниже на Фиг.1-3 и в таблицах 1-2.

TMP, произведенную в соответствии с настоящим изобретением, используя кислоту пероксида водорода (H2O2), получили добавлением 0,08% по массе сульфата железа (FeSO4 Ч 7 H2O) на основе массы абсолютно сухой древесины в отверстие рафинера первичного рафинера и 1,0 % по массе пероксида водорода (H2O2) на основе массы абсолютно сухой древесины в продувочный трубопровод первичного рафинера. pH полученной целлюлозы составил 3,6. Целлюлоза обозначена как

TMPHP1Fе на фигурах и в таблицах ниже.

Вторую TMP, произведенную в соответствии с настоящим изобретением, используя кислоту пероксида водорода (H2O2), получили добавлением 0,15 % по массе (абсолютно сухой древесины) сульфата железа (FeSO4 · 7 H2O) в отверстие рафинера первичного рафинера и 1,1% по массе (абсолютно сухой древесины) пероксида водорода (H2O2) в продувочный трубопровод первичного рафинера. pH полученной целлюлозы составил 3,4. Целлюлоза обозначена как TMPHP2Fе на фигурах и в таблицах ниже.

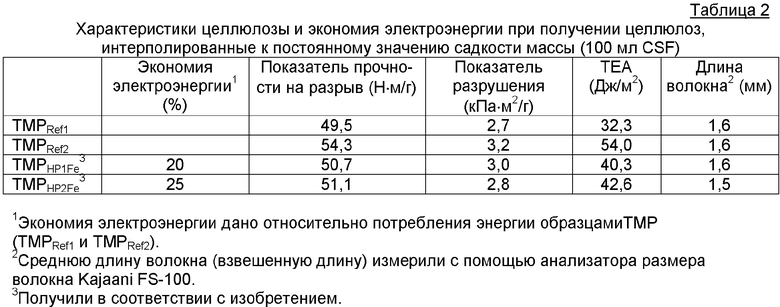

Степень рафинирования, измеренная как значение садкости массы целлюлозы, является наиболее важным параметром, который влияет на свойства целлюлозы и бумаги, такие как прочность и способность рассеивать свет. Следовательно, необходимо сравнить целлюлозы при постоянном значении садкости массы. Таким образом, и измеренное и интерполированное значение (к садкости массы 100 мл CSF) предоставлены в тексте ниже.

Фиг.1 иллюстрирует садкость массы как функцию конкретного потребления энергии (SEC) для образцов (TMPRef1 и TMPRef2) и для целлюлоз, полученных в соответствии с изобретением (TMPHP1Fе и TMPHP2Fе). Из Фиг.1 видно, что для целлюлоз, полученных в соответствии с изобретением, получается значительная экономия электроэнергии, в то время как нет значительного различия между потреблением энергии для TMPRef1 и TMPRef2. Целлюлозы, полученные в соответствии с изобретением, потребляют на 20% (TMPHP1Fе) и на 25% (TMPHP2Fе) меньше энергии для постоянного уровня садкости массы (100 мл CSF) при сравнении с потреблением энергии образцов (TMPRef1 и TMPRef2, см. таблицу 2). Экономию электроэнергии получили для TMPHP1Fе и TMPHP2Fе с 1,0 и 1,1 % по массе (на абсолютно сухую древесину) H2O2 соответственно.

Кроме того, также видно, что свойства прочности (показатель прочности на разрыв и показатель разрушения, TEA) целлюлоз, приготовленных в соответствии с изобретением (TMPHP1Fе и TMPHP2Fе) схожи со свойствами прочности образцов TMP (см. таблицу 1 и 2).

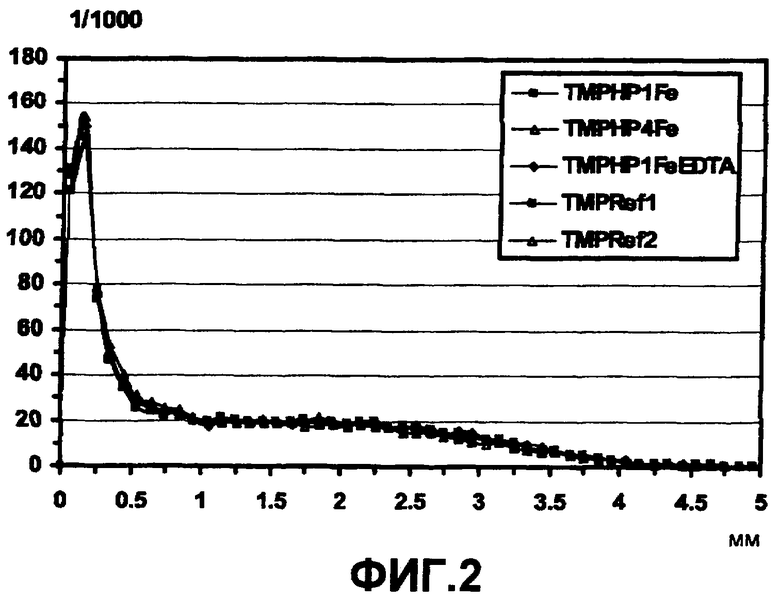

Одним способом уменьшения потребления энергии является обрезание волокон в течении рафинирования. Однако одной наиболее важной особенностью в течение получения химико-механических или механических целлюлоз, подобных, например TMP, является сохранение длины волокна на наибольшем возможном значении. Обычно высокая средняя длина волокна дает хорошую возможность получения из целлюлозы прочной бумаги. Как видно из таблицы 1 и 2, сохранили среднюю длину волокна образцов (TMPRef1 и TMPRef2) и целлюлоз, полученных в соответствии с изобретением (TMPHP1Fе и TMPHP2Fе). В дальнейшем, это объяснено на фиг.2, которая показывает распределение длины волокна TMPRef1, TMPRef2 и выбранных целлюлоз из примеров 1-3, полученных в соответствии с изобретением и на фиг.3, которая показывает распределение ширины волокна для тех же самых целлюлоз, измеренных с помощью прибора FibreMaster. Значения садкости массы целлюлоз даны в таблицах 1, 3 и 5. Таким образом, способ в соответствии с изобретением делает возможным получение целлюлозы с высоким содержанием альфа-целлюлозы с гораздо меньшим потреблением энергии без разрушения свойств прочности целлюлозы.

Пример 2

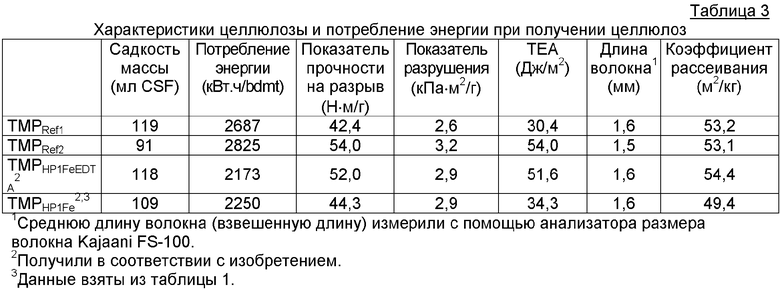

Для получения термомеханической целлюлозы (TMP) с ели черной (Picea mariana) ободрали кору, превратили в стружку, предварительно нагрели и рафинировали в соответствии со способом, описанном в примере 1 выше.

Образец TMP (обозначенный TMPRef1) получили без добавления химических веществ таким же образом, как описано в примере 1.

Образец TMP (обозначенный TMPRef2) получили в более кислых условиях добавлением 0,19 % по массе серной кислоты (H2SO4) на основе массы абсолютно сухой древесины в отверстие рафинера (впускное отверстие) первичного рафинера таким же образом, как описано в примере 1.

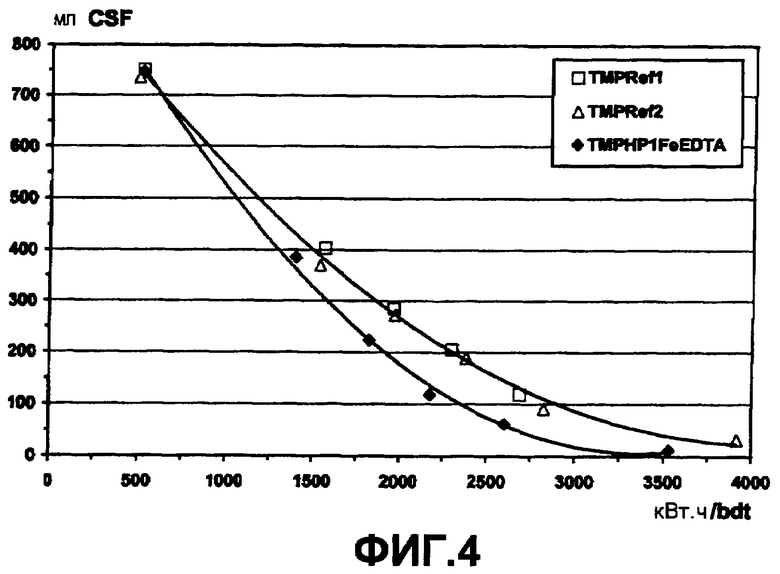

TMP, полученную в соответствии с настоящим изобретением, используя кислоту пероксида водорода (H2O2), получили смешением 0,12 % по массе Na4EDTA на основе массы абсолютно сухой древесины и 0,08 % по массе сульфата железа (FeSO4 · 7 H2O) на основе массы абсолютно сухой древесины и затем добавлением смеси в отверстие рафинера первичного рафинера. Пероксид водорода (H2O2, 1,1% по массе на основе массы абсолютно сухой древесины) добавили в продувочный трубопровод первичного рафинера. pH полученной целлюлозы составил 3,7. Целлюлоза обозначена как TMPHP1FеEDTA на фиг.2-4 и в таблицах 3-4.

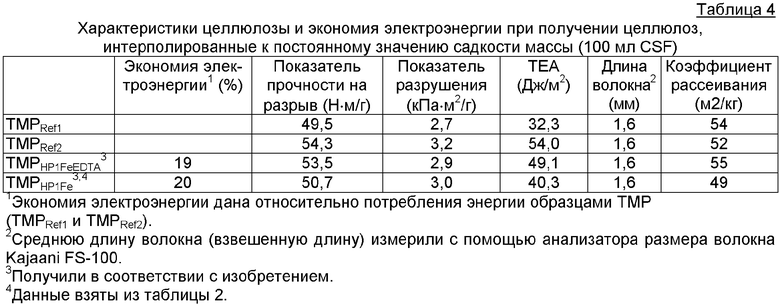

Степень рафинирования, измеренная как значение садкости массы целлюлозы, является наиболее важным параметром, который влияет на свойства целлюлозы и бумаги, такие как прочность и способность рассеивать свет. Следовательно, необходимо сравнить целлюлозы при постоянном значении садкости массы. Таким образом, и измеренное и интерполированное значение (к садкости массы 100 мл CSF) предоставлены в фигурах и таблицах.

Фиг.4 иллюстрирует садкость массы как функцию конкретного потребления энергии (SEC) для образцов (TMPRef1 и TMPRef2) и для TMPHP1FеEDTA, полученного в соответствии с изобретением. TMPHP1FеEDTA потребляет на 19% меньше энергии для постоянного уровня садкости массы (100 мл CSF) при сравнении с потреблением энергии образцов (TMPRef1 и TMPRef2, смотри таблицу 4).

Уровень экономии электроэнергии для TMPHP1FеEDTA является тем же самым, как для TMPHP1Fе, например, примерно 20%, при сравнении с потреблением энергии образцов (TMPRef1 и TMPRef2). В экспериментах TMPHP1FеEDTA свойства прочности (например, показатель прочности на разрыв и TEA) являются, однако, улучшенными или сильно улучшенными, по сравнению с TMPRef1 и улучшенными по сравнению TMPHP1Fе, (сравните таблицы 3 и 4). Способность рассеивать свет, важный параметр для печатной бумаги, сохраняется на том же самом уровне, как для образцов (TMPRef1 и TMPRef2). Распределение волокон по длине и ширине было схожим со значениями для образцов TMP (TMPRef1 и TMPRef2, см. фиг.2-3). Это подразумевает, что настоящее изобретение сильно улучшает эффективность использования энергии и свойства прочности полученной целлюлозы с сохранением способности целлюлозы рассеивать свет.

Пример 3

Для получения термомеханической целлюлозы (TMP) с ели черной (Picea mariana) ободрали кору, превратили в стружку, предварительно нагрели и рафинировали в соответствии со способом, описанном в примере 1 выше.

Образец TMP (обозначенный TMPRef1) получили без добавления химических веществ таким же образом, как описано в примере 1.

Образец TMP (обозначенный TMPRef2) получили в более кислых условиях добавлением 0,19 % по массе серной кислоты (H2SO4) на основе массы абсолютно сухой древесины в отверстие рафинера (впускное отверстие) первичного рафинера таким же образом, как описано в примере 1.

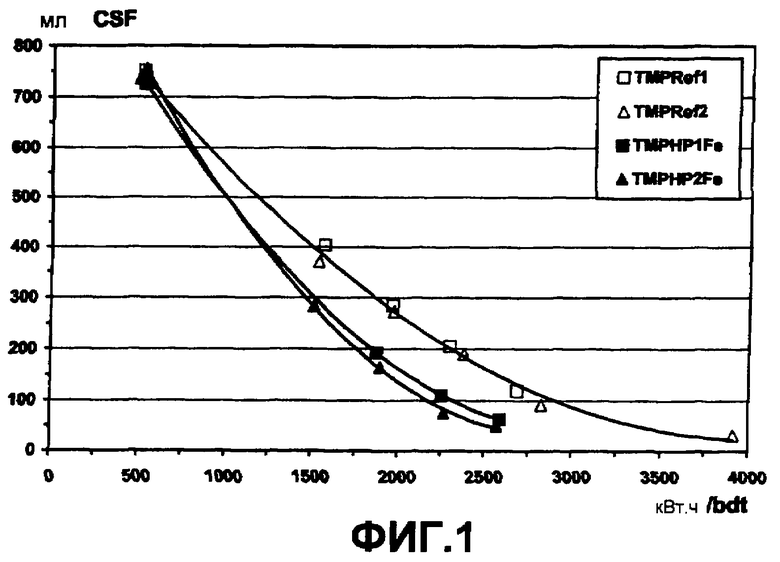

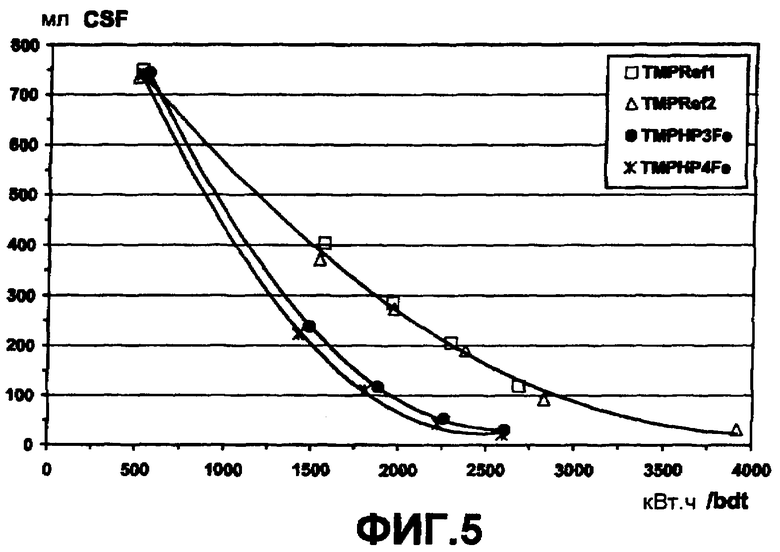

TMP, полученную в соответствии с настоящим изобретением, используя кислоту пероксида водорода (H2O2), получили добавлением 0,08 % по массе сульфата железа (FeSO4 · 7 H2O) на основе массы абсолютно сухой древесины в отверстие рафинера первичного рафинера и 2,2 % по массе пероксида водорода (H2O2) на основе массы абсолютно сухой древесины в продувочный трубопровод первичного рафинера. pH полученной целлюлозы составил 3,3. Целлюлоза обозначена как TMPHP3Fе на фиг.5 и в таблицах 5-6.

TMP, полученную в соответствии с настоящим изобретением, используя кислоту пероксида водорода (H2O2), получили добавлением 0,14 % по массе сульфата железа (FeSO4 · 7 H2O) на основе массы абсолютно сухой древесины в отверстие рафинера первичного рафинера и 2,1% по массе пероксида водорода (H2O2) на основе массы абсолютно сухой древесины в продувочный трубопровод первичного рафинера. pH полученной целлюлозы составил 3,2. Целлюлоза обозначена как TMPHP4Fе на фиг.5 и в таблицах 5-6.

Степень рафинирования, измеренная как значение садкости массы целлюлозы, является наиболее важным параметром, который влияет на свойства целлюлозы и бумаги, такие как прочность и способность рассеивать свет. Следовательно, необходимо сравнить целлюлозы при постоянном значении садкости массы. Таким образом, и измеренное и интерполированное значение (к садкости массы 100 мл CSF) предоставлены в таблице ниже.

Фиг.5 иллюстрирует садкость массы как функцию конкретного потребления энергии (SEC) для TMPRef1, TMPRef2 и для целлюлоз, полученных в соответствии с изобретением (TMPHP3Fе и TMPHP4Fе). Целлюлозы, полученные в соответствии с описанном способом, потребляют на 33% (TMPHP3Fе) и 37% (TMPHP4Fе) меньше энергии для постоянного уровня садкости массы (100 мл CSF) при сравнении с потреблением энергии образцов (TMPRef1, TMPRef2).

На фиг.5 видно, что большую экономию электроэнергии вплоть до 37% (на уровне садкости 100 мл CSF) возможно получить только с 2 % по массе пероксида водорода в соответствии со способом, описанном в изобретении. Свойства прочности (показатель прочности на разрыв, TEA) полученных целлюлоз лучше или эквивалентны свойствам прочности TMPRef1 (сравните таблицы 5-6), и не получили ни какого ухудшения характеристик длины волокна и ширины волокна (сравните фиг.2-3). Возможность экономии этого количества электрической энергии без потери свойств прочности полученной целлюлозы замечательна.

Пример 4

Для получения термомеханической целлюлозы (TMP) использовали древесину ели европейской (Picea abies). С необработанных лесоматериалов ободрали кору и превратили в стружку и промыли до предварительного нагрева и операций рафинирования. Для получения целлюлозы высокой садкости (примерно 540 мл CSF) использовали 20 дюймовый рафинер высокого давления (модель OVP-MEC, работающий на 1500 об/мин). Потребление энергии в рафинере составило примерно 1150 кВт·ч/абсолютно сухую метрическую тонну (bdmt). Затем, в смеситель (Electrolux BM 10S), к неразделенной на волокна целлюлозе, добавили активатор и окислитель непосредственно перед дальнейшим рафинированием в рафинере Wing. Сначала к целлюлозе добавили активатор и затем добавили оксидант. Продолжительность смешивания составила 30 секунд и для активатора и для оксиданта. Образец целлюлозы (TMPRef3) обработали тем же способом, за исключением того, что в смеситель добавили деионизированную воду, чтобы придать целлюлозе консистенцию целлюлозы, обработанной в соответствии с изобретением. Это было сделано, поскольку хорошо известно, что консистенция целлюлозы влияет на свойства полученной целлюлозы и на потребление энергии при рафинировании. Затем целлюлозы переместили в рафинер Wing для дальнейшей обработки.

Рафинер Wing является лабораторным оборудованием, которое дает более высокое потребление энергии для постоянного уровня садкости массы из-за его меньшего размера по сравнению с коммерческим рафинером.

Каждую серию рафинирования, описанную в нижеследующих примерах, получили в соответствии со способом, описанным выше.

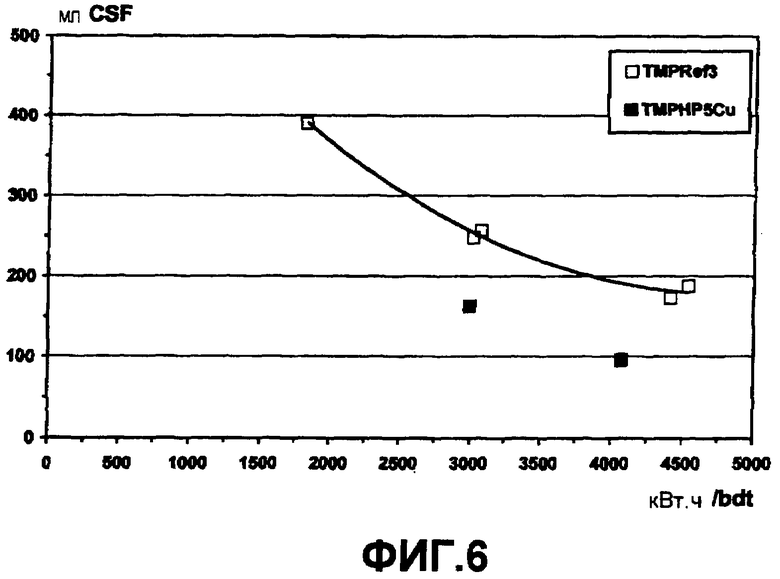

Образец TMP (TMPRef3) получили без добавления химических веществ, как описано выше. Степень рафинирования (садкость) как функцию конкретного потребления энергии (SEC) можно видеть на фиг.6.

TMP, полученную в соответствии с настоящим изобретением, используя кислоту пероксида водорода (H2O2), получили добавлением 0,13 % по массе сульфата меди (CuSO4 Ч 5 H2O) на основе массы абсолютно сухой древесины и 2,0 % по массе гидроксида водорода (H2O2) на основе массы абсолютно сухой древесины с получением целлюлозы высокой садкости. pH полученной целлюлозы составил 3,5. Целлюлоза обозначена как TMPHP5Cu на фиг.6.

Фиг.6 иллюстрирует садкость как функцию конкретного потребления энергии (SEC) для образца (TMPRef3) и целлюлозы, полученной в соответствии с изобретением (TMPHP5Cu). Из Фиг.1 видно, что для целлюлозы, полученной в соответствии с изобретением, получается значительная экономия электроэнергии. TMPHP5Cu потребляет на 37% меньше энергии для постоянного уровня садкости массы (175 мл CSF) при сравнении с потреблением энергии образца целлюлозы (TMPRef3). Экономию электроэнергии для TMPHP5Cu получили с 2,0 % по массе (на абсолютно сухую древесину) H2O2 и 0,13% по массе (на абсолютно сухую древесину) CuSO4 · 5 H2O.

Средняя длина волокна (при 175 мл CSF, измеренная с помощью прибора Pulp Quality Monitor PQM 1000) составила 1,7 мм для образца (TMPRef3) и 1,8 мм для целлюлозы, полученной в соответствии с изобретением (TMPHP5Cu), т.е. не произошло никакого уменьшения длины волокна.

Пример 4 показывает, что получена значительная экономия электроэнергии при использовании сульфата меди в качестве активатора и пероксида водорода в качестве окислителя, в соответствии со способом, описанном в изобретении.

Пример 5

Для получения термомеханической целлюлозы (TMP) использовали древесину ели европейской (Picea mariana). С необработанных лесоматериалов ободрали кору и превратили в стружку и промыли до предварительного нагрева (давление пара 4,14 бар, длительность выдерживания 40 сек) и операций рафинирования. Одиночный диск 36" рафинера высокого давления (модель 36-1 CP работающий на 1800 об/мин) использовали для получения целлюлозы высокой садкости (примерно 750 мл CSF). Потребление энергии в рафинере составило примерно 500 кВт·ч/абсолютно сухую метрическую тонну (bdmt). Затем, в смеситель (Electrolux BM 10S), к неразделенной на волокна целлюлозе, добавили активатор и окислитель непосредственно перед дальнейшим рафинированием в рафинере Wing. Сначала к целлюлозе добавили активатор и затем добавили оксидант. Продолжительность смешивания составила 30 секунд и для активатора и для оксиданта. Образец целлюлозы (TMPRef4) обработали тем же способом, за исключением того, что в смеситель добавили деионизированную воду, чтобы придать целлюлозе консистенцию целлюлозы, обработанной в соответствии с изобретением. Это было сделано, поскольку хорошо известно, что консистенция целлюлозы влияет на свойства полученной целлюлозы и на потребление энергии при рафинировании. Затем, целлюлозы переместили в рафинер Wing для дальнейшей обработки.

Рафинер Wing является лабораторным оборудованием, которое дает более высокое потребление энергии для постоянного уровня садкости массы из-за его меньшего размера по сравнению с коммерческим рафинером. Хорошо известно, что более маленький рафинер имеет большее потребление энергии по сравнению с более большим.

Каждую серию рафинирования, описанную в нижеследующих примерах, получили в соответствии со способом, описанным выше.

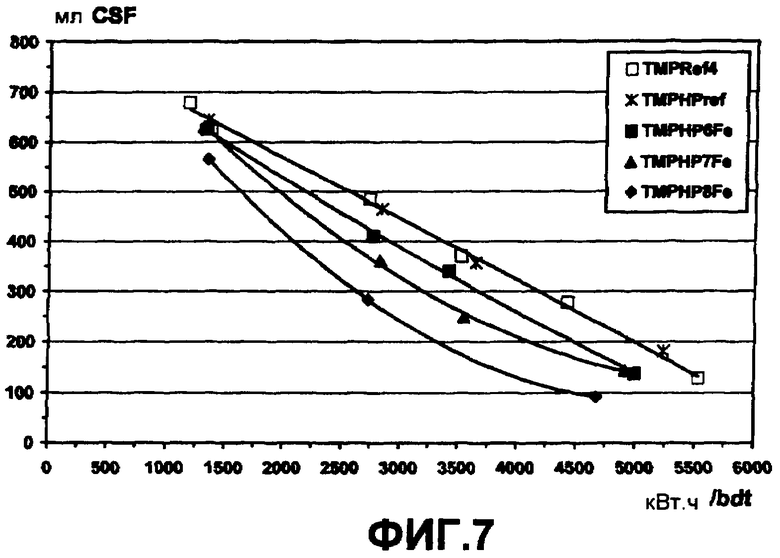

Образец TMP (TMPRef4) получили без добавления химических веществ, как описано выше. Степень рафинирования (садкость), как функцию конкретного потребления энергии (SEC), можно видеть на фиг.7.

TMP, полученный добавлением только (H2O2), но не активатора или усилителя, получили добавлением 1,0 % по массе пероксида водорода (H2O2) на основе массы абсолютно сухой древесины с получением целлюлозы высокой садкости. pH полученной целлюлозы составил 4,0. Целлюлоза обозначена как TMPHPref на фиг.7.

TMP, полученный в соответствии с настоящим изобретением, используя кислоту пероксида водорода (H2O2), получили добавлением 0,02 % по массе сульфата железа (FeSO4 · 7 H2O) на основе массы абсолютно сухой древесины и 1,0 % по массе пероксида водорода (H2O2) на основе массы абсолютно сухой древесины с получением целлюлозы высокой садкости. pH полученной целлюлозы составил 3,9. Целлюлоза обозначена как TMPHP6Fе на фиг. 7.

TMP, полученный в соответствии с настоящим изобретением, используя кислоту пероксида водорода (H2O2), получили добавлением 0,08 % по массе сульфата железа (FeSO4 · 7 H2O) на основе массы абсолютно сухой древесины и 1,0 % по массе пероксида водорода (H2O2) на основе массы абсолютно сухой древесины с получением целлюлозы высокой садкости. pH полученной целлюлозы составил 3,8. Целлюлоза обозначена как TMPHP7Fе на фиг.7.

TMP, полученный в соответствии с настоящим изобретением, используя кислоту пероксида водорода (H2O2), получили добавлением 0,14 % по массе сульфата железа (FeSO4 · 7 H2O) на основе массы абсолютно сухой древесины и 1,0% по массе пероксида водорода (H2O2) на основе массы абсолютно сухой древесины с получением целлюлозы высокой садкости массы. pH полученной целлюлозы составил 3,7. Целлюлоза обозначена как TMPHP8Fе на фиг.7.

Фиг.7 иллюстрирует садкость массы как функцию конкретного потребления энергии (SEC) для образцов целлюлоз (TMPRef4 и TMPHPref) и для целлюлоз, полученных в соответствии с изобретением (TMPHP6Fе, TMPHP7Fе и TMPHP8Fе). Из Фиг.7 видно, что для целлюлоз, полученных в соответствии с изобретением, получается значительная экономия электроэнергии, в то время как не получено экономии электроэнергии, когда в качестве окислителя присутствует только пероксид водорода (окислитель) (TMPHPref). Целлюлоза, полученная в соответствии с изобретением, потребляет на 10% (TMPHP6Fе), 15% (TMPHP7Fе) и 33% (TMPHP8Fе) меньше энергии при постоянном уровне садкости (175 мл CSF), по сравнению с потреблением энергии образцов целлюлоз (TMPRef4 and TMPHPref). Экономию электроэнергии получили для TMPHP6Fе с 1,0% по массе (на абсолютно сухую древесину) H2O2 и 0,02% по массе (на абсолютно сухую древесину) FeSO4 · 7 H2O. Для TMPHP7Fе и TMPHP8Fе, соответственные добавления химических веществ составили 1,0% по массе H2O2/0,08 % по массе FeSO4 · 7 H2O и 1,0% по массе H2O2/0,14% по массе FeSO4 · 7 H2O соответственно.

Средняя длина волокна (при 175 мл CSF, измеренная с помощью прибора Pulp Quality Monitor PQM 1000) составила 1,7 мм для образца (TMPRef3) и 1,7 мм для (TMPHP6Fе), 1,7 мм для (TMPHP7Fе) и 1,6 мм для (TMPHP8Fе) для целлюлоз, полученных в соответствии с изобретением. Средняя длина волокна TMPHPref составила 1,8 мм. Очевидно, что не происходит большого уменьшения длины волокна, как результат химической обработки, описанной в этом изобретении.

Из данных, представленных на фиг.7, и текста, приведенного выше, видно, что добавление одного только окислителя, например H2O2, недостаточно для генерирования уменьшения потребления энергии при рафинировании. Таким образом, должен быть добавлен активатор, который оговаривается в способе, описанном в этом изобретении.

Пример 6

Для получения химико-термомеханической целлюлозы (CTMP) использовали древесину осины (Populus tremula). С необработанных лесоматериалов ободрали кору и превратили в стружку и промыли до предварительного нагрева и операций рафинирования. Для получения целлюлозы высокой садкости (примерно 420 мл CSF) использовали 20 дюймовый рафинер высокого давления (модель OVP-MEC работающий на 1500 об/мин). Потребление энергии в рафинере составило примерно 1450 кВт.ч/абсолютно сухую метрическую тонну (bdmt). Затем, в смеситель (Electrolux BM 10S), к неразделенной на волокна целлюлозе, добавили активатор и окислитель непосредственно перед дальнейшим рафинированием в рафинере Wing. Сначала к целлюлозе добавили активатор и затем добавили оксидант. Продолжительность смешивания составила 30 секунд и для активатора и для оксиданта. Образец целлюлозы (СTMPRef3) обработали тем же способом, за исключением того, что в смеситель добавили деионизированную воду, чтобы придать целлюлозе консистенцию целлюлозы, обработанной в соответствии с изобретением. Это было сделано, поскольку хорошо известно, что консистенция целлюлозы влияет на свойства полученной целлюлозы и на потребление энергии при рафинировании. Затем, целлюлозы переместили в рафинер Wing для дальнейшей обработки.

Рафинер Wing является лабораторным оборудованием, которое дает более высокое потребление энергии для постоянного уровня садкости массы из-за его меньшего размера по сравнению с коммерческим рафинером. Хорошо известно, что более маленький рафинер имеет большее потребление энергии по сравнению с более большим.

Каждую серию рафинирования, описанную в нижеследующих примерах, получили в соответствии со способом, описанным выше.

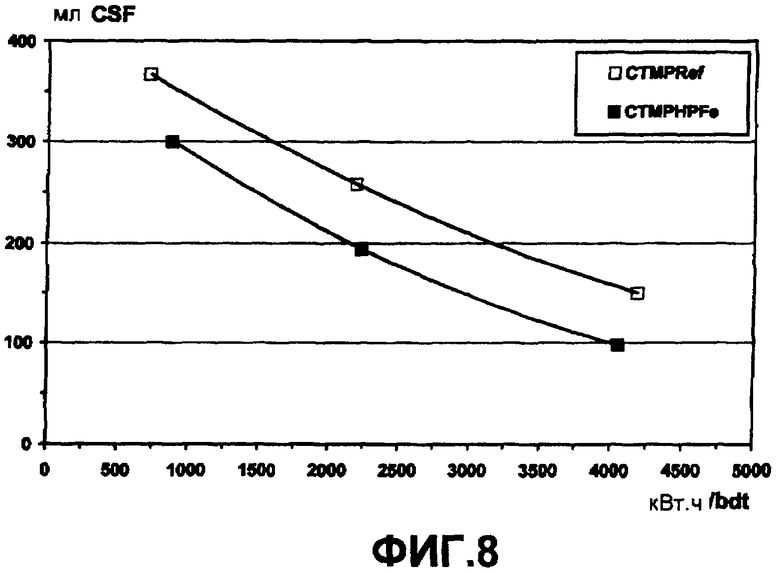

Образец TMP (CTMPRef) получили без добавления химических веществ, как описано выше. Степень рафинирования (садкость массы), как функцию конкретного потребления энергии (SEC), можно видеть на фиг.8.

CTMP, полученный в соответствии с настоящим изобретением используя кислоту пероксида водорода (H2O2), получили добавлением 0,14% по массе сульфата железа (FeSO4 · 7 H2O) на основе массы абсолютно сухой древесины и 2,0 % по массе пероксида водорода (H2O2) на основе массы абсолютно сухой древесины с получением целлюлозы высокой садкости. pH полученной целлюлозы составил 3,8. Целлюлоза обозначена как CTMPHPFe на фиг.8.

Фиг.8 иллюстрирует садкость массы как функцию конкретного потребления энергии (SEC) для образца целлюлозы (CTMPRef) и для целлюлозы, полученной в соответствии с изобретением (CTMPHPFe). Из Фиг.8 очевидно, что для целлюлозы, полученной в соответствии с изобретением, получается значительная экономия электроэнергии. CTMPHPFe потребляет на 32% меньше энергии при постоянном уровне садкости (175 мл CSF) по сравнению с потреблением энергии образцом целлюлозы (CTMPRef). Экономию электроэнергии получили для CTMPHPFe с 2,0% по массе (на абсолютно сухую древесину) H2O2 и 0,14% по массе (на абсолютно сухую древесину) FeSO4 · 7 H2O.

Средняя длина волокна (при 175 мл CSF, измеренная с помощью прибора Pulp Quality Monitor PQM 1000) составила 0,95 мм для образца целлюлозы (CTMPRef) и 0,94 мм для целлюлозы, полученной в соответствии с изобретением (CTMPHPFe). Очевидно, что не происходит большого уменьшения длины волокна, как результат химической обработки, описанной в этом изобретении.

Из результатов, представленных в Примере 6, очевидно, что способ в соответствии с изобретением также генерирует значительную экономию энергии для химико-термомеханической целлюлозы из осины без разрезания волокон в течение рафинирование.

Обозначение фигур

В приложенных фигурах, используются следующие обозначения и термины:

Фиг.1, 4-8: Садкость массы дана в мл CSF (канадский стандарт садкости массы) на вертикальную Y-ось, SEC (Конкретное потребление энергии) на горизонтальную X-ось, измеренная как кВт.ч/bdt.

Фиг.2 и 3: пропорция общей длины, 1/1000 на вертикальную Y-ось, длина волокна в мм (фиг.2); ширина волокна в мкм (фиг.3) соответственно на горизонтальную X-ось.

Способ касается получения целлюлозы с высоким содержанием альфа-целлюлозы. Способ включает a) химическую обработку вещества, содержащего лигноцеллюлозу, посредством окислительной системы, которая содержит по меньшей мере один неферментный окислитель и активатор, при pH примерно от 2 до примерно 6,5 и b) механическую обработку вещества, содержащего лигноцеллюлозу, в течении времени, достаточном для получения целлюлозы с высоким содержанием альфа-целлюлозы, где вещество, содержащее лигноцеллюлозу, химически обрабатывают до и/или в течении любой стадии механической обработки, и где вещество, содержащее лигноцеллюлозу, химически не обрабатывают при pH примерно от 11,5 до примерно 14 между стадиями a) и b). Техническим результатом является снижение энергозатрат, упрощение способа без необходимости значительных капиталовложений и улучшение качества готового продукта. 13 з.п. ф-лы, 8 ил., 6 табл.

1. Способ получения целлюлозы с высоким содержанием альфа-целлюлозы, включающий

a) химическую обработку вещества, содержащего лигноцеллюлозу, посредством окислительной системы, включающей по меньшей мере один неферментный окислитель, по-существу несодержащий озона и диоксида хлора, выбранный из пероксисоединений, галогенсодержащих окислителей, кислорода, оксидов азота, и их комбинаций, и активатора, выбранного из ионов металлов, тетраацетилэтиленамина (TAED), цианамида или их комбинаций, при pH примерно от 2 до примерно 6,5; и

b) механическую обработку вещества, содержащего лигноцеллюлозу, в течение времени, достаточном для получения целлюлозы с высоким содержанием альфа-целлюлозы, где вещество, содержащее лигноцеллюлозу, химически обрабатывается до и/или в течение любой стадии механической обработки, и где вещество, содержащее лигноцеллюлозу, химически не обрабатывается при pH примерно от 11,5 до примерно 14 между стадиями а) и b).

2. Способ по п.1, где pH примерно от 2,5 до примерно 6.

3. Способ по п.1 или 2, где pH примерно от 3 до примерно 5,5.

4. Способ по п.1, где целлюлоза с высоким содержанием альфацеллюлозы является механической целлюлозой, рафинерной механической целлюлозой, дефибрерной механической целлюлозой, химико-механической целлюлозой, полуцеллюлозой, термомеханической и/или химико-термомеханической целлюлозой.

5. Способ по п.1, где вышеупомянутое вещество, содержащее лигноцеллюлозу, включает неразделенную на волокна древесину.

6. Способ по п.1, где вещество, содержащее лигноцеллюлозу, включает механически обработанное вещество, содержащее лигноцеллюлозу.

7. Способ по п.1, где окислительная система используется между двумя стадиями механической обработки.

8. Способ по п.1, где вещество, содержащее лигноцеллюлозу, включает мягкую древесину и/или твердую древесину.

9. Способ по п.1, где вещество, содержащее лигноцеллюлозу, включает мягкую древесину.

10. Способ по п.1, где неферментный окислитель выбран из пероксисоединений.

11. Способ по п.1, где неферментным окислителем является пероксид водорода.

12. Способ по п.1, где ионы металлов выбраны из ионов переходных металлов.

13. Способ по п.1, где окислительная система дополнительно включает усилитель, выбранный из азотсодержащих поликарбоновых кислот, азотсодержащих полифосфорных кислот, азотсодержащих многоатомных спиртов, щавелевой кислоты, оксалата, гликолята, аскорбиновой кислоты, лимонной кислоты, нитрилацетата, галловой кислоты, фульвовой кислоты, итаконовой кислоты, гемоглобина, гидроксибензолов, катехолятов, хинолинов, диметоксибензойных кислот, дигидроксибензойных кислот, диметоксибензиловых спиртов, пиридина, гистидилглицина, фталоцианина, ацетонитрила, простого 18-краун-6 эфира, меркаптоянтарной кислоты, циклогексадиенов, полиоксометалатов и их комбинаций.

14. Способ по п.1, где окислительная система дополнительно включает усилитель, выбранный из этилендиаминтетрауксусной кислоты (EDTA), диэтилентриаминпентауксусной кислоты (DTPA), нитрилтриуксусной кислоты (NTA) и их комбинаций.

| US 4849053 А, 18.07.1989 | |||

| Поворотная дверь | 1974 |

|

SU494519A1 |

| GB 1505076 A, 22.03.1978 | |||

| WO 9722749 A1, 26.06.1997 | |||

| WO 9954544 A1, 28.10.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 1992 |

|

RU2015234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 1996 |

|

RU2106447C1 |

| RU 9422620 A1, 20.02.1996 | |||

| RU 95113478 A1, 27.05.1997. | |||

Авторы

Даты

2010-01-27—Публикация

2006-11-08—Подача