при температуре ПО-150° С в течение 0,5-10 мин.

Последующую механическую обработку материала ведут на рафинерах.

Предварительная пропитка щепы гипохлоритом натрия предусматривает исключение воздуха из нее, что предотвращает состояние взрываемости. Пропитанная гипохлоритом натрия щепа обрабатывается при повышенной температуре водным раствором аммиака, при этом непосредственное взаимодействие раствора аммиака и гипохлорита натрия происходит на разделе двух фаз щепа - жидкость, что препятствует образованию окрашенных структур лигнина и, следовательно, способствует иовыщению белизны целевого продукта.

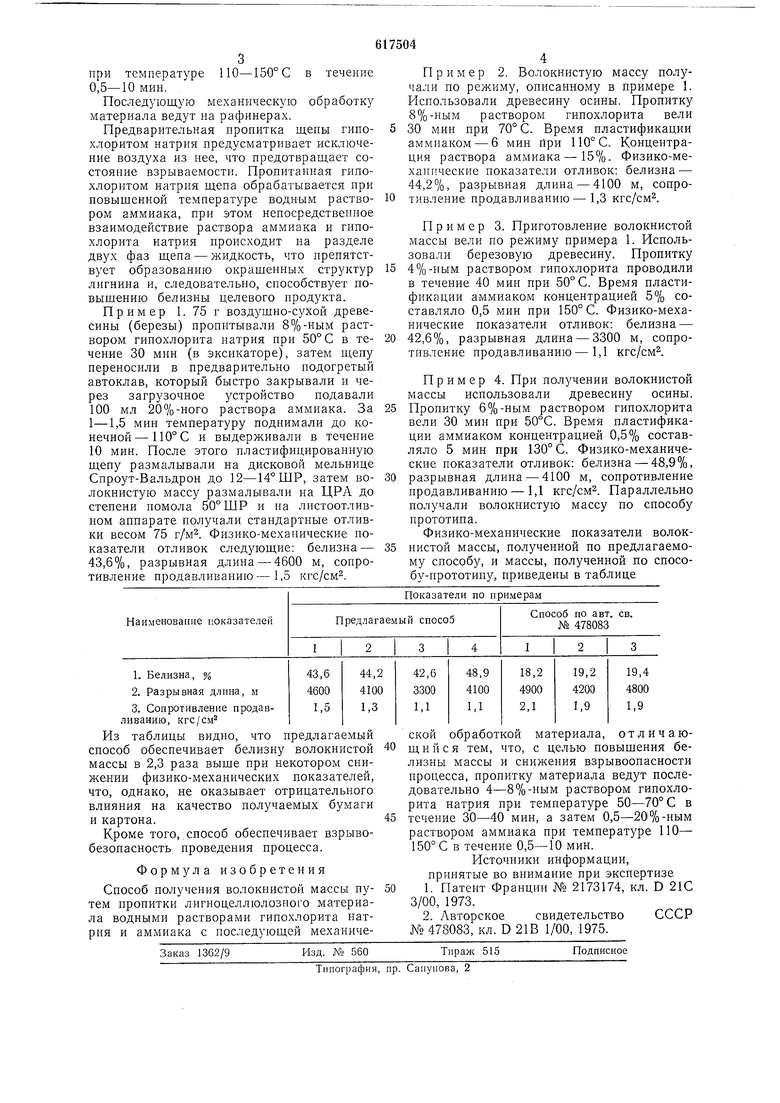

Пример 1. 75 г воздушно-сухой древесины (березы) пропитывали 8%-ным раствором гипохлорита натрия при 50°С в течение 30 мин (в эксикаторе), затем щепу переносили в нредварительно подогретый автоклав, который быстро закрывали и через загрузочное устройство подавали 100 мл 20%-ного раствора аммиака. За 1-1,5 мин температуру поднимали до конечной- 110° С и выдерживали в течение 10 мин. После этого пластифицированную щепу размалывали на дисковой мельнице Спроут-Вальдрон до 12-14° ШР, затем волокнистую массу размалывали на ЦРу до степени помола 50° ШР и иа листоотливном аппарате получали стандартные отливки весом 75 г/м. Физико-механические показатели отливок следующие: белизна - 43,6%, разрывная длина - 4600 м, сопротивление продавливаиию-1,5 кгс/см.

Пример 2. Волокнистую массу получали но режиму, описанному в примере 1. Использовали древесину осины. Пропитку 8%-ным раствором гипохлорита вели 30 мин при 70° С. Время пластификации аммиаком - 6 мин При 110° С. Концентрация раствора аммиака-15%. Физико-механические показатели отливок: белизна - 44,2%, разрывная длина - 4100 м, сопротивление нродавлнванию-1,3 кгс/см.

Пример 3. Приготовление волокнистой массы вели по режиму примера 1. Использовали березовую древесину. Пропитку

4%-ным раствором гипохлорита проводили в течение 40 мин при 50° С. Время пластификации аммиаком концентрацией 5% составляло 0,5 мин при 150° С. Физико-механические показатели отливок: белизна -

42,6%, разрывная длина - 3300 м, сопротивление продавливанию - 1,1 кгс/см.

Пример 4. При получении волокнистой массы использовали древесину осины.

Пропитку 6%-ным раствором гипохлорита вели 30 мин при 50°С. Время пластификации аммиаком концентрацией 0,5% составляло 5 мин при 130° С. Физико-механические показатели отливок: белизна - 48,9%,

разрывная длина - 4100 м, сопротивление

продавливанию-1,1 кгс/см. Параллельно

нолучали волокнистую массу по способу

прототипа.

Физико-механические показатели волокнистой массы, полученной по предлагаемому способу, и массы, полученной по способу-прототипу, приведены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого полуфабриката | 1978 |

|

SU670650A1 |

| Способ получения волокнистой массы | 1977 |

|

SU787517A1 |

| Способ обработки волокнистого материала | 1981 |

|

SU971965A1 |

| Способ получения волокнистого полуфабриката для изготовления бумаги,картона и древесно-волокнистых плит | 1979 |

|

SU887663A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| Способ обработки волокнистого материала | 1985 |

|

SU1296644A1 |

| Способ получения целлюлозы | 1979 |

|

SU857328A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU986995A1 |

| Волокнистая масса для изготовления газетной бумаги | 1987 |

|

SU1414905A1 |

Авторы

Даты

1978-07-30—Публикация

1976-03-31—Подача