Изобретение относится к целлюлозно-бумажному производству и может быть использовано для пропитки волокнистой массы древесного происхождения концентрацией 6-28% жидкими, например отбельными, реагентами.

Известно устройство для смешения целлюлозной массы с жидкими реагентами, имеющее вращающиеся детали, частично разрушающие волокнистую структуру суспензии (SU 1139781 A, 15.02.85).

К недостаткам данного устройства можно отнести большой расход энергии при разрушении волокнистого каркаса, сложность его конструкции.

Известен смеситель, в котором жидкий реагент фильтруется сквозь слой волокнистой массы (SU 1033610 A, 07.08.83).

Недостатком этого устройства является забивание отверстий, через которые подается жидкий реагент, и кольцевого зазора, по которому движется масса, волокном, а также увеличение длины устройства при обработке массы с низким коэффициентом фильтрации. Для нормальной работы указанных устройств через них необходимо поддерживать насосами поток волокнистой массы.

Целью изобретения является сокращение затрат электроэнергии на смешивание массы средней и высокой концентрации с жидкими реагентами при сохранении равномерности смешения, более эффективное использование имеющегося оборудования.

Указанная цель достигается применением известного (Известия высших учебных заведений. Лесной журнал, 1982, N 5, с. 91-96) насосного агрегата со шнековым питателем и коловратным насосом в качестве смесителя для смешивания волокнистой структурированной массы древесного происхождения с жидкими реагентами.

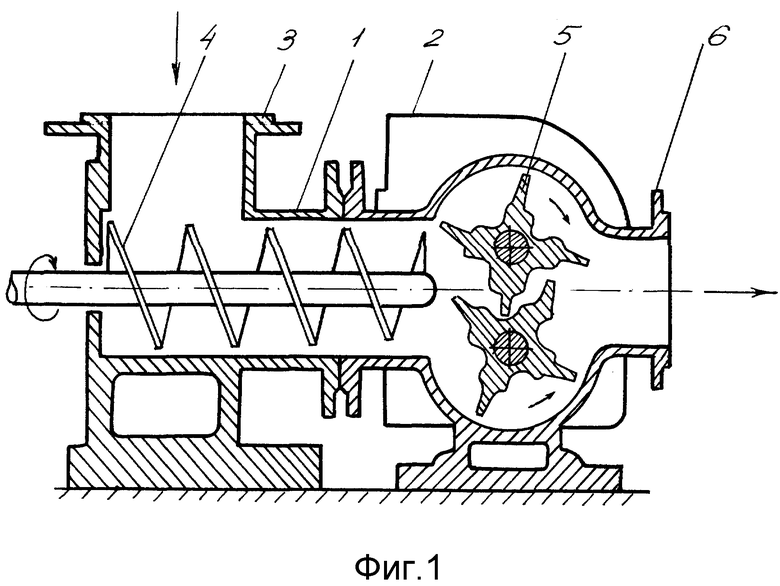

На фиг.1 изображена схема насосного агрегата ЭСК-2,5/8Е; на фиг.2 - схема воздействия роторов насоса на проходящую через насос массу; на фиг.3 - кривая распределения массы разного цвета по длине волокнистой пробки.

Насосный агрегат состоит из шнекового питателя 1 и коловратного насоса 2 (фиг.1).

Шнековый питатель содержит входной патрубок 3 (вход насосного агрегата) и шнек 4. Основным конструктивным элементом коловратного насоса являются вращающиеся четырехлопастные роторы 5. Выходной патрубок коловратного насоса 6 является выходом насосного агрегата.

Агрегат предназначен для перемещения, трубопроводного транспорта структурированных волокнистых суспензий. Вращающиеся роторы насоса отсекают и выталкивают порции водонасыщенной массы в нужном направлении. На входе агрегата и его выходе состав волокнистой массы остается неизменным. Структурированная волокнистая суспензия с концентрацией выше 4-6% в обычных условиях не обладает основным свойством жидкости - текучестью.

Для смешивания волокнистой структурированной массы древесного происхождения с жидкими реагентами их подают в поток массы на входе в шнековый питатель, где происходит предварительная пропитка волокнистой массы.

На входе в коловратный насос масса, содержащая неравномерно распределенный жидкий реагент, подвергается интенсивному воздействию вращающихся роторов, которые отсекают от подаваемой шнековым питателем волокнистой пробки отдельные куски. При этом происходит выравнивание концентрации подаваемого жидкого реагента в межволоконном пространстве по всему сечению волокнистой пробки, во всех отдельных кусочках волокнистой массы. Этот процесс продолжается (но уже не столь интенсивно) при перемещении массы вращающимися роторами и заканчивается на выходе из коловратного насоса.

Пример 1. На вход насосного агрегата, состоящего из шнекового питателя и коловратного насоса, подавалась суспензия полубеленой целлюлозы с концентрацией 14%. Затем в агрегат была подана суспензия небеленой целлюлозы той же концентрации. В подаваемую массу вводили мелкие частицы чернильного карандаша, окрашивающие движущуюся вблизи них воду. Прошедшая через насос масса с концентрацией выше 6% сохраняет на выходе из него свою цилиндрическую форму. Был проведен отбор и анализ образцов волокнистой пробки. Использование массы разного цвета позволило визуально определить, что волокнистый каркас прошедшей через насос массы разбит на отдельные куски, размер которых зависит от скорости вращения роторов коловратного насоса. Их диаметр менялся в пределах 15-25 мм. При смене вида подаваемой массы на выходе из насоса сначала наблюдаются отдельные куски массы другого цвета. Их количество по длине волокнистой пробки увеличивается, пока они полностью не вытеснят исходную массу. Были отобраны образцы целлюлозной массы толщиной 15-25 мм по всему сечению пробки через 0,1 м ее длины. Куски полубеленой целлюлозы вручную отделяли от небеленой, взвешивали и таким образом определяли соотношение целлюлозы разных видов по длине образца. Результаты опытов по изучению распределения массы разного цвета по длине волокнистой пробки приведены на фиг. 3. Введение в массу частиц красителя и наблюдение за следами окрашенной воды позволило определить, что в прошедшей через агрегат массе происходит интенсивное перемещение жидкости относительно волокнистого каркаса.

Приведенная на фиг. 3 зависимость содержания выделенной (окрашенной) целлюлозы по длине волокнистой пробки характеризует способность коловратного насосного агрегата рассеивать вещество.

Таким образом, установлено, что в насосном агрегате не происходит полного смешения волокон разных видов целлюлозной массы, лишь перемешивание ее отдельных кусков. Это не позволяет использовать агрегат для перемешивания разных волокнистых полуфабрикатов. Перемешивание жидкой фазы целлюлозной суспензии осуществляется интенсивно и его степень достаточна для использования насосного агрегата со шнековым питателем и коловратным насосом в качестве смесителя волокнистой массы с жидкими реагентами.

Пример 2. На вход коловратного насосного агрегата подавали по 600- 700 г попеременно суспензию небеленой сульфитной целлюлозы в воде (с нейтральной реакцией) и обработанную щелочью суспензию полубеленой сульфитной целлюлозы. Концентрация суспензий составляла 18%. На выходе из насоса с поверхности и из центра волокнистой пробки были отобраны образцы массы; небеленая целлюлоза отделена от беленой. При помощи прибора определен pH жидкой массы. Для всех образцов pH 9,1±0,2. Это свидетельствует о хорошем перемешивании жидкой фазы, прошедшей через коловратный насос массы.

Пример 3. На вход коловратного насоса подавалась суспензия древесной массы с нейтральной реакцией и раствор гидроксида натрия. Концентрация суспензии на входе в агрегат составляла 14%, на выходе из него - 13%. На выходе из насоса были отобраны образцы суспензии из центра и с поверхности волокнистой пробки в трех различных точках по ее длине. Был определен pH жидкой фазы каждого из 6 образцов. Во всех случаях pH 8,4±0,1. Это свидетельствует об однородной пропитке древесной массы подаваемым жидким реагентом. Было установлено, что волокнистая структура целлюлозной массы, проходящей через коловратный насос, разрушается не полностью. Однако за счет циклов компрессия - релаксация внутри отдельных кусков массы при воздействии на них движущихся частей насоса происходит интенсивное перемещение жидкой фазы относительно волокнистого каркаса.

Конструктивные особенности насосного агрегата ЭКС - 2,5/8Е обеспечивают хорошее смешивание (колебание pH жидкой фазы на выходе из агрегата в пределах до 5% по длине и поперечному сечению волокнистой пробки) волокнистой массы с подаваемым на вход агрегата жидким реагентом (пример N 3) в диапазонах концентрации массы от 6-28% и производительности агрегата 0,25-6 м3/ч для разных видов волокнистых полуфабрикатов.

Возможность использования агрегата для смешения волокнистой массы с жидкими реагентами связана с экспериментальным обнаружением его новой функции - интенсивного перемешивания жидкой фазы и твердой фазы структурированной целлюлозной массы средней и высокой концентрации.

Как показали эксперименты, при подаче массы коловратным насосом его роторы разбивают волокнистую массу на отдельные куски, в которые при этом активно проникает жидкость.

Эффективность смешения волокнистой массы с жидкими реагентами определяется процессом фильтрации жидкости внутрь кусковой массы. Скорость фильтрации зависит в наибольшей степени от концентрации волокна и гораздо менее от вида волокон и свойств жидкости (ее вязкости). Поэтому проведенные на агрегате типа ЭСК эксперименты по смешению целлюлозной массы концентрацией 6-28% с водными растворами позволяют делать вывод об эффективности смешения разных видов волокнистой массы с жидкостями в пределах указанного диапазона концентрации волокна.

Применение насосного агрегата со шнековым питателем и коловратным насосом для смешивания волокнистой массы с жидкими реагентами позволяет осуществить равномерную пропитку структурированных суспензий повышенной концентрации жидкими реагентами, отказавшись от дополнительных устройств-смесителей, для подачи массы в которые все равно необходим насос. Это позволит упростить технологические схемы отбелки волокнистой массы, сократить потери электроэнергии на разрушение структуры суспензии в смесителях с вращающимися деталями и на преодоление дополнительного сопротивления в кольцевых зазорах статических смесителей. Применение насосного агрегата в качестве смесителя волокнистой массы с жидкими реагентами не требует крупных капитальных затрат, позволит повысить эффективность работы существующей техники.

Для сокращения затрат электроэнергии на смешивание массы средней и высокой концентрации с жидкими реагентами при сохранении равномерности смешивания и более эффективного использования имеющегося оборудования в качестве смесителя для смешивания волокнистой структурированной массы древесного происхождения с жидкими реагентами применяется насосный агрегат с шнековым питателем и коловратным насосом. 3 ил.

Применение насосного агрегата с шнековым питанием и коловратным насосом в качестве смесителя для смешивания волокнистой структурированной массы древесного происхождения с жидкими реагентами.

| Известия высших учебных заведений, Лесной журнал, - Архангельск: 1982, N 5, с.91-96 | |||

| Устройство для обработки волокнистой суспензии реагентом | 1981 |

|

SU1033610A1 |

| Устройство для химико-термической обработки целлюлозосодержащего материала | 1983 |

|

SU1139781A1 |

| Климов В.И | |||

| Гидротранспорт волокнистых материалов в целлюлозно-бумажном производстве | |||

| -М.: Лесная промышленность, 1971, с.104 и 105 US 3831906 А, 27.08.74 | |||

| DE 1621683 В1, 10.10.74. | |||

Авторы

Даты

1999-03-27—Публикация

1989-01-04—Подача