Настоящее изобретение относится к мелким углесодержащим частицам: коксовой мелочи, угольной мелочи и отходам доменных печей - и более конкретно - к устранению загрязнения окружающей среды отходами в виде коксовой мелочи, угольной мелочи и отходов доменных печей, а также к способам утилизации этих отходов и к продуктам, получаемым в результате этой утилизации.

На протяжении десятилетий коксовая мелочь (производимая как побочный продукт производства кокса), угольная мелочь (производимая как побочный продукт добычи угля) и отходы доменных печей (производимые как побочный продукт производства стали) обычно выбрасывались и накапливались в больших количествах, создавая источник загрязнения окружающей среды и являясь источником пожарной опасности.

Кокс является чисто углеродным высокотеплотворным, чисто горящим топливом, используемым в основном в доменных печах в процессе производства стали и в других промышленных процессах. Его изготавливают из пригодных для этого сортов угля, который нагревают в больших печах в отсутствие воздуха. Летучие вещества испаряются из угля, оставляя чистый углерод. Небольшие кусочки кокса, известные как коксовая мелочь, представляют собой отходы коксового производства. Отходы в виде коксовой мелочи накапливались годами, и эти горы отходов не только имеют уродливый вид, но и все в большей степени представляют собой источник загрязнения окружающей среды.

Коксовая мелочь вследствие ее небольших размеров сама по себе непригодна для использования доменных печах и, следовательно, не представляет или почти не представляет ценности для производителей стали.

Аналогично угольная мелочь - это мелкие частицы угля с диаметром менее 6,3 мм, включая угольную пыль, которые образуются при добыче угля. Угольная мелочь встречается в избытке по всему миру; исторически она просто накапливалась во множестве мест в виде куч или отвалов, порождая для производителей угля проблемы с ее утилизацией и создавая угрозу возгорания. Обычно угольная мелочь свозится в кучи или котлованы вблизи шахт, представляя реальную или потенциальную опасность загрязнения окружающей среды.

Отходы доменных печей включают окалину, пыль и шлам, получаемые при производстве стали и содержащие большое количество неокисленных частиц или кусочков горючих материалов. Они также в течение многих лет выбрасывались и накапливались в виде безобразных куч бесполезного материала, создающего как текущие, так и потенциальные проблемы загрязнения и возгорания.

Утилизация коксовой мелочи, угольной мелочи и отходов доменных печей представляет собой долговременную проблему большой важности. Соответственно уже в течение длительного времени существует задача полезного использования коксовой мелочи, угольной мелочи и/или отходов доменных печей. Однако до создания настоящего изобретения найти удовлетворительное решение этой задачи не удавалось. Предшествующие попытки создания из коксовой мелочи, угольной мелочи и/или отходов доменных печей твердых продуктов, например брикетов, были, как правило, безуспешными вследствие того, что не обеспечивалось адекватное агрегирование (связывание) материала, так что продукт оказывался нестойким, распадающимся вновь на мелкие частицы в процессе его хранения и подготовки к применению.

Наиболее близкими к настоящему изобретению являются способ формирования из мелких углеродосодержащих частиц твердого, относительно крупного топливного продукта в виде брикета или таблетки агрегированием этих частиц при их обработке связующим веществом, содержащим полимерный раствор, с последующим прессованием агрегированного продукта обработки этих частиц со связующим веществом, и твердый топливный продукт, полученный этим способом (европейская заявка N EP 0053921, 1982).

Согласно известному способу агрегирование мелких частиц в твердый продукт типа брикета или таблетки осуществляют путем погружения их в полимерную матрицу связующего вещества. В качестве связующего вещества используют полимерную эмульсию, растворимую в щелочи, химический состав которой не зависит от химического состава связываемых частиц. Агрегирование частиц в топливный продукт обеспечивается в известном способе за счет того, что вязкость полимерной эмульсии возрастает по мере повышения pH. Как следствие такие свойства получаемого этим способом продукта, как прочность и долговременная стабильность и температурная стойкость, ограничиваются возможностями используемого связующего вещества. Это, в частности, делает известный топливный продукт непригодным для применения высокотемпературных печах, например в доменном процессе, поскольку связующее вещество быстро перейдет в летучую фазу, высвобождая мелкие углеродосодержащие частицы, которые будут уноситься потоком воздуха, не успевая сгорать.

Настоящее изобретение решает задачу создания способа формирования из мелких углеродосодержащих частиц твердых продуктов, обладающих очень высокой долговременной стабильностью, т.е. не разлагающихся со временем, и обеспечивающих эффективное и чистое, практически бездымное сгорание. Таким образом, изобретение преодолевает или значительно смягчает вышеперечисленные недостатки известных способов формирования твердых продуктов из мелких углеродосодержащих частиц и продуктов, изготовленных этими способами.

Еще одной задачей является создание способа получения относительно крупного твердого продукта, который является недеградирующим и не создающим существующих проблем загрязнения окружающей среды.

Еще одна существенная задача состоит в создании способа получения относительно крупного топливного продукта, содержащего неразлагающиеся коксовую мелочь и/или угольную мелочь и/или отходы доменных печей, прочно связанные в единый продукт, который со временем не утрачивает свою твердую природу.

Принципиальной задачей настоящего изобретения является создание относительно крупного твердого продукта, изготавливаемого из существующих отходов при добыче угля, а также производства кокса и/или стали и обладающего высокой топливной эффективностью и коммерческой ценностью.

Дополнительной значимой задачей является получение брикетов или таблеток из коксовой мелочи, угольной мелочи и/или отходов доменных печей, пригодных для множества промышленных и непромышленных применений, включающих печи, используемые в производстве стали, камины и дровяные печи в жилых помещениях.

Поставленные задачи решаются прежде всего благодаря тому, что в результате осуществления способа по данному изобретению между активными присоединительными ионно-углеродными зонами на поверхности углеродосодержащих частиц и длинноцепным полимером, образующимся в составе связующего вещества, формируются химические связи, обеспечивающие длительную сохранность результирующего топливного продукта без его дезинтеграции. При этом соответствующий выбор ингредиентов связующего вещества и других компонентов, используемых при осуществлении способа по изобретению, обеспечивает чистоту сгорания топливного продукта, т. е. минимальный уровень выделения загрязняющих веществ.

Согласно способу по настоящему изобретению твердый топливный продукт в виде брикетов или таблеток формируют путем обработки мелких углеродосодержащих частиц (коксовой мелочи, угольной мелочи и/или отходов доменных печей) связующим, содержащим раствор полимера, с последующим прессованием смеси углеродосодержащих частиц со связующим. При этом в процессе обработки углеродосодержащих частиц последовательно приготавливают относительно сухую гомогенизированную смесь углеродосодержащих частиц с водой для образования на поверхности углеродосодержащих частиц свободных карбоксильных ионов, обрабатывают указанную смесь гигроскопическим растворителем и полимером стирола или акрилонитрила для реакции свободных карбоксильных ионов с полимером с получением длинноцепного полимера, образующего химические связи с углеродосодержащими частицами и обеспечивающего длительную сохранность топливного продукта.

В результате осуществления данного способа получают топливный продукт в виде брикетов или таблеток на основе спрессованных углеродосодержащих частиц с полимерным связующим. Согласно изобретению полимерное связующее образовано в результате реакции свободных карбоксильных ионов на поверхности углеродосодержащих частиц с полимером стирола или акрилонитрила с получением длинноцепного полимера, образующего химические связи с углеродосодержащими частицами и обеспечивающего длительную сохранность топливного продукта.

В качестве конкретных вариантов углеродосодержащих частиц могут быть выбраны, например, коксовая или угольная мелочь, а также отходы доменных печей или любая комбинация названных материалов. Например, неводные компоненты указанной смеси могут содержать 39% колошниковой пыли, 39% шлама доменных печей и 10% коксовой мелочи, а также 4% соляной кислоты, 3% кондиционера, включающего растворитель и полимер, и 5% гомополимера.

В качестве полимера и растворителя, используемых для формирования полимерного связующего, могут быть применены, например, полистирол (в количестве 7% по весу от веса результирующего топливного продукта) и метилэтилкетон соответственно. В случае использования полимера на основе акрилонитрила полиакрилонитрил и растворитель (метилэтилкетон) вводят совместно в качестве кондиционера, содержащего около 10% по весу акрилонитрила и 90% метилэтилкетона.

Смесь углеродосодержащих частиц с водой после обработки полимером может быть дополнительно обработана гомополимером, например в виде эмульсии поливинилацетата, которую добавляют в количестве 12% по весу от общего количества эмульсии и смеси.

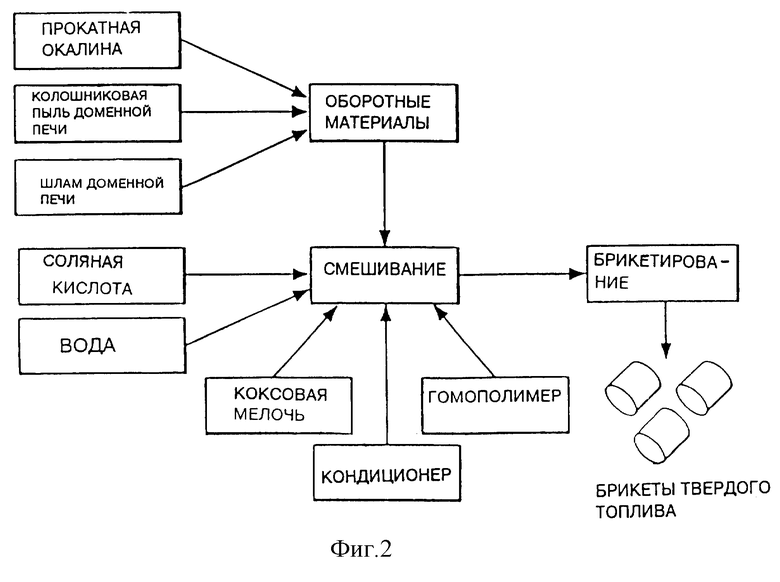

Фиг. 1 является технологической схемой одного из вариантов процесса, посредством которого в соответствии с настоящим изобретением формируют твердый, относительно крупный топливный продукт в виде брикетов или таблеток.

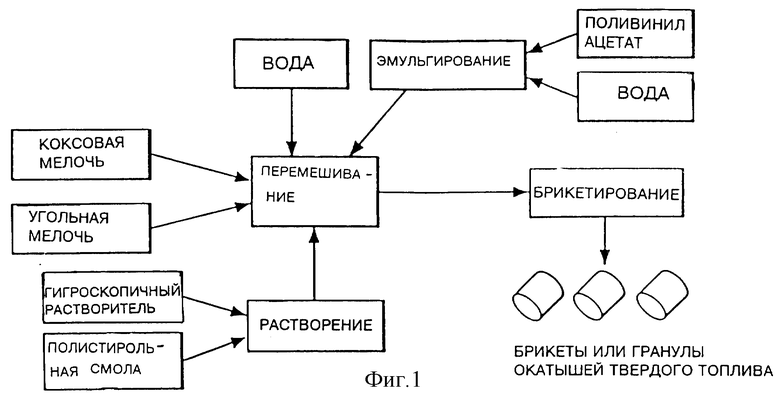

Фиг. 2 является технологической схемой другого варианта процесса, посредством которого в соответствии с настоящим изобретением формируют твердый, относительно крупный топливный продукт.

В соответствии с первым вариантом осуществления способа по настоящему изобретению влажные мелкие углеродосодержащие частицы, например коксовую мелочь и/или угольную мелочь (см. фиг. 1) вводят в смеситель и осуществляют механическое смешивание до равномерного распределения частиц в воде, т.е. до получения относительно сухой гомогенизированной водной смеси. В результате гидратации, т.е. взаимодействия углеродосодержащих частиц с водой в процессе смешивания, из угля выделяется определенное количество угольной кислоты с изменением уровня pH до значения, способствующего процессу агрегирования, который будет описан далее. Как следствие взаимодействия частиц с водой на поверхности частиц происходит образование свободных карбоксильных ионов.

Затем в смеситель добавляют гигроскопический растворитель (например, метилэтилкетон), в котором растворен полимер, предпочтительно полиакрилонитрил или полистирол, в частности полистирольная смола (см. фиг. 1). Материал в смесителе вновь смешивают до равномерного распределения растворителя с полимером по всей массе смеси частиц с водой. Гигроскопический растворитель взаимодействует с водой, связанной с углеродосодержащими частицами, смещая молекулы воды и тем самым разрывая углерод-кислородные связи карбоксильных ионов. В результате карбоксильные ионы превращаются в нестабильные, т.е. в активные присоединительные ионно-углеродные зоны на поверхности частиц.

Благодаря этому введенный в смеситель полимер получает возможность вступать в реакцию с указанными зонами с образованием длинноцепного полимера, характеризующегося наличием химических (валентных) связей между полимерной цепью и углеродосодержащими частицами.

После перемешивания водной смеси с композицией гигроскопический растворитель-полимер в результирующую смесь может быть также добавлена водная эмульсия подходящего гомополимера, например поливинилацетата (см. фиг. 1). После этого содержимое смесителя вновь перемешивают до гомогенизации.

Результирующую смесь прессуют в брикеты или таблетки, например, с применением обычной брикетировочной машины, после чего происходит ее отверждение.

В случае добавления водной эмульсии метилэтилкетон вновь действует как катализатор, способствуя реакции между полистиролом и поливинилацетатом, которая носит экзотермический характер. Об этом свидетельствует повышение температуры брикета примерно на 8oC выше температуры окружающей среды во время отверждения. Результатом взаимодействия всех компонентов смеси является длинноцепной продукт, который химически связан с углеродосодержащими частицами и в котором полимер и гомополимер химически связаны между собой.

Фиг. 2 иллюстрирует второй вариант осуществления способа по настоящему изобретению, ориентированный преимущественно на утилизацию отходов доменных печей. Эти отходы вводят в водный раствор соляной кислоты. Эту первичную смесь перемешивают до гомогенизации, причем соляная кислота регулирует уровень pH до значения, способствующего требуемому связыванию частиц отходов доменных печей, что обеспечивает получение недеградирующего твердого топлива.

К первичной смеси добавляют коксовую мелочь в количестве, например, 10% по весу, и эту композицию дополнительно перемешивают в смесителе для гомогенного диспергирования коксовой мелочи. Коксовая мелочь способствует улучшению свойств конечного продукта и позволяет использовать его в условиях высоких температур в доменных печах. Для других применений твердого топливного продукта, например, для бытовых целей, использование коксовой мелочи не является обязательным и она может быть заменена на угольную мелочь.

Затем к дважды перемешанной смеси добавляют (в количестве около 3% по весу) кондиционер и полученный состав дополнительно перемешивают. Кондиционер, который предпочтительно состоит из полиакрилонитрила, поддерживаемого в жидком состоянии за счет растворения в метилэтилкетоне, обеспечивает связывание акрилонитрилового полимера с материалом смеси.

После этого в смеситель добавляют гомополимер и результирующий состав дополнительно перемешивают. Гомополимер вступает в реакцию с полимером, что улучшает агрегирование частиц углеродосодержащих материалов в недеградирующий твердый топливный продукт путем образования связей между ними и продуктом реакции полимера и гомополимера.

Из полученного таким образом материала формируют брикеты топливного продукта с последующим их отверждением.

Топливный продукт, полученный описанным способом в соответствии с настоящим изобретением, не разрушается во времени и обеспечивает чистое сгорание в бытовых печах, каминах и доменных печах.

Далее приводятся конкретные примеры осуществления изобретения.

Пример 1.

В соответствии с первым вариантом способа по изобретению (см. фиг. 1) влажную угольную мелочь в количестве 90,7 кг с содержанием воды 30% по весу вводили в смеситель и перемешивали в течение 10 мин. Добавляли к смеси в количестве 7% по весу метилэтилкетон, в котором было растворено 10% по объему полистирольной смолы, и производили перемешивание в течение примерно 10 мин.

Затем к смеси добавляли 12% по весу водной эмульсии поливинилацетата и вновь осуществляли перемешивание до гомогенизации содержимого смесителя. Полученный материал прессовали в брикеты при давлении около 210 кг/см2.

Пример 2.

В соответствии с первым вариантом способа по изобретению (см. фиг. 1) сухую коксовую мелочь смешивали с водой в количестве 10% по весу до гомогенизации (около 10 мин.). Затем повторяли все операции, описанные в примере 1, до получения твердых брикетов топливного продукта.

Пример 3.

В соответствии со вторым вариантом способа по изобретению (см. фиг. 2) колошниковую пыль и шлам доменной печи, взятые в равных количествах (по 39% от веса конечного продукта, без учета содержания воды), погружали в водный раствор 4%-ной соляной кислоты, к которой добавляли воду, примерно 8% по весу, и перемешивали первичную смесь в течение примерно 10 мин.

К первичной смеси добавляли коксовую мелочь в количестве примерно 10% по весу и перемешивали все в смесителе в течение двух минут. Затем добавляли кондиционер (в количестве около 3% по весу), содержащий около 10% по весу акрилонитрила и 90% метилэтилкетона, и полученный состав перемешивали в течение еще 5 мин.

К полученному составу добавляли гомополимер в количестве 5% по весу и содержимое смесителя перемешивали еще в течение 5 мин. Полученный материал, содержащий (без учета воды) 39% колошниковой пыли, 39% шлама доменных печей, 4% соляной кислоты, 10% коксовой мелочи, 3% кондиционера, включающего растворитель и полимер, и 5% гомополимера, при постоянном перемешивании подавали обычным способом в стандартную брикетировочную машину для формирования брикетов.

Предпочтительным вариантом гомополимерного материала для описанных примеров является эмульсия ПВА марки 32-024 фирмы National Starch and Adhesive. Полимер алкилонитрила может быть получен от фирм Polymerland и Ballard Medical Products. Рекомендуется также использовать технический метилэтилкетон, поставляемый фирмами Dice Chemical Со. и Thatcher Chemical Co.

Сравнительный анализ свойств брикетов, полученных согласно настоящему изобретению с применением около 10 сортов битуминозных углей, со свойствами исходных углеродосодержащих частиц и связующего вещества проводился методами пиролизной газ-хроматографии/масс-спектроскопии, а также термогравиметрии/масс-спектроскопии и Фурье-спектроскопии.

Установлено, что при пиролизе угольной мелочи выделение летучих веществ происходит в основном в период между 10 и 15 мин, при возрастании температуры от 400 до 550oC, причем общая доля летучих веществ составляет около 25%. Полимер выделяет летучие вещества в основном в период между 7 и 9 мин (около 70%) при вторичном пике (около 25%) в период между 10,5 и 13 мин.

Применительно к брикетам основное выделение летучих веществ имеет место между 9 и 16 мин с пиком у 14 мин (512oC). Это соответствует большим значениям времени и температуры, чем прогнозируемые на основании термограммы угольной мелочи. Общая потеря веса брикетов была менее 20%, из которых 6% были связаны с потерей веса полимерной составляющей. Масс-спектроскопическими методами не обнаружено выделение из брикетов в процессе пиролиза таких вредных веществ, как полициклические структуры или соединения азота, способные к образованию диоксина, различных аминов или цианидов.

Повторные измерения содержания летучих веществ по методике ASTM также подтвердили, что брикеты содержат меньше летучих веществ (24% относительно сухой беззольной базы), чем угольная мелочь (33%), полимер (94%) и физическая смесь угольной мелочи и частиц полимера (37%). При этом теплотворная способность брикетов оказалась выше, чем у физической смеси угольной мелочи и полимера.

Хроматограммы и Фурье-спектры также обнаруживают существенные отличия химического состава брикетов от угольной мелочи и полимерного связующего вещества. Так, в Фурье-спектрах брикетов имеется пик у 2364 см-1, не соответствующий ни одному пику в спектрах угольной мелочи и полимера, тогда как характеристические полосы поглощения полимера не обнаруживаются или с трудом обнаруживаются в спектре брикетов.

Результаты этих исследований доказывают, что в результате осуществления способа по изобретению имело место существенное химическое взаимодействие между ингредиентами с образованием связей между углеродосодержащими частицами и исходными полимерными компонентами связующего вещества. Именно наличие этих связей обеспечивает долговременную стабильность, отсутствие деградации нового топливного продукта. Чистота его сгорания обеспечивается оптимальным выбором полимерных ингредиентов

Обнаруженная исследованиями высокая термостойкость брикетов по настоящему изобретению делает их особенно привлекательными для применения в качестве топлива для высокотемпературных печей, например доменных, поскольку в отличие от известных аналогичных продуктов не происходит их быстрого распада с уносом несгоревших частиц в потоке воздуха.

Необходимо учитывать, что изобретение может быть воплощено и в других специфических видах и формах. Например, количество воды, добавляемое в смесь, может изменяться в зависимости от содержания влаги в исходных материалах, используемых для получения смеси для формирования брикетов. При этом для изготовления не разрушающихся со временем брикетов с низким уровнем загрязняющих примесей можно применять любой из названных типов углеродосодержащих материалов как по отдельности, так и в любом сочетании.

Таким образом, описанные варианты должны рассматриваться только в качестве иллюстративных и не ограничивающих сферу применения и охраны, определяемую формулой изобретения, охватывающей все изменения и модификации, которые могут рассматриваться как эквивалентные относительно пунктов формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2147617C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2011 |

|

RU2467058C1 |

| КОКСОВЫЙ БРИКЕТ | 2007 |

|

RU2334785C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2008 |

|

RU2374308C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2003 |

|

RU2253685C1 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2298028C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ВЛАЖНЫХ МЕЛКИХ КЛАССОВ УГЛЯ И ШЛАМОВ | 2007 |

|

RU2330062C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА (ВАРИАНТЫ) | 2009 |

|

RU2396306C1 |

Изобретение относится к твердому топливному продукту и способу его формирования. Описывается твердый топливный продукт в виде брикетов или таблеток на основе спрессованных мелких углеродсодержащих частиц с полимерным связующим, заключающийся в том, что полимерное связующее образовано в результате реакции свободных карбоксильных ионов на поверхности углеродсодержащих частиц с полимером стирола или акрилонитрила с получением длинноцепного полимера, образующего химические связи с указанными частицами и обеспечивающего длительную сохранность топливного продукта. Описывается также способ его формирования. Технический результат состоит в создании относительно крупного твердого продукта, изготавливаемого из существующих отходов при добыче угля, а также производства кокса и/или стали и обладающего высокой топливной эффективностью и коммерческой ценностью. 2 с. и 25 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, 0053921, A2, 16.06.82 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, 223042 A, 02.08.68 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, 0277018, A2, 03.08.88. | |||

Авторы

Даты

1999-04-10—Публикация

1994-04-07—Подача