Изобретение относится к электродному производству, в частности к производству анодной массы для самообжигающихся анодов алюминиевых электролизеров.

До настоящего времени в производстве анодной массы для алюминиевой промышленности основным связующим материалом являются каменноугольные пеки с различной температурой размягчения.

Этот вид сырья удовлетворяет требованиям ведения технологии и обеспечивает необходимое качество анодной массы. Однако его применение, во-первых, связано с выделением канцерогенных веществ как при приготовлении анодной массы, так и при эксплуатации анодов, во-вторых, ресурсы каменноугольного пека в России ограничены и поэтому цена на него высокая.

Одним из основных путей снижения канцерогенной опасности в цехах производства анодной массы и электролиза является вовлечение в производство нефтяного пека, кроме того, этим значительно снижается острота сырьевой проблемы.

Известно, что рядом иностранных фирм получены положительные результаты при испытаниях нефтяных пеков для изготовления самообжигающихся и обожженных анодов, а именно фирмами "Reynolds" (США), "Kayser" (США), "Alkan" (Канада), "Jntalco" (Италия), "Alusuisse" (Швейцария) [1-3].

Но до настоящего времени широкого распространения использование нефтяных пеков не получило, так как нефтяной пек должен отвечать ряду требований, а именно обладать высокими пластифицирующими и спекающими свойствами.

Среднетемпературные нефтяные пеки, выпускаемые в настоящее время на отечественных нефтеперерабатывающих заводах, обладают низкими спекающими свойствами из-за низкого коксового остатка.

Известны способы вакуумной перегонки или термодеструктивной переработки нефтяных остатков, позволяющие повысить в нефтяном пеке выход коксового остатка, однако пластифицирующие свойства при этом снижаются, а именно повышается температура размягчения и вязкость и, как следствие, затрудняется смешивание пека с коксовой шихтой и прессование коксопековой композиции.

В России подтверждена принципиальная возможность использования нефтяных пеков и в настоящее время на Братском алюминиевом заводе испытывается технология производства анодной массы на основе компаунд-связующего (заявка России N 94014991/02 "Способ производства анодной массы алюминиевых электролизеров", 1994), выбранная за прототип.

Согласно данному способу в качестве связующего используют гомогенную смесь, полученную путем смешивания каменноугольного и нефтяного пеков при соотношении (19: 1) - (2: 1), причем для промышленной реализации способа введено ограничение по содержанию α -фракции в нефтяном пеке не менее 3%. При увеличении доли нефтяного пека в компаунд-связующем выше указанных соотношений качество анодной массы не удовлетворяет требованиям ТУ-48-5-80-86, так как снижается выход коксового остатка из компаунд-связующего, а в результате физико-химические свойства анодной массы снижаются.

Таким образом, в данном способе регламентируется как массовое соотношение пеков в гомогенной смеси, так и качество нефтяного пека, что создает технологические трудности в его реализации.

Предлагаемый способ производства анодной массы решает задачу промышленной осуществимости способа с использованием нефтяных пеков с показателем содержания α -фракции всего диапазона, а также с использованием как чисто нефтяного связующего, так и гомогенной смеси его с каменноугольным пеком в любом соотношении.

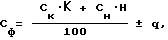

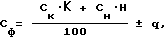

Решение поставленной задачи достигается тем, что в способе производства анодной массы алюминиевых электролизеров, включающем дробление, классификацию и измельчение коксов пекового и/или нефтяного происхождения, дозировку компонентов коксовой шихты, приготовление углеводородного связующего каменноугольного и/или нефтяного происхождения и смешивание коксовой шихты и углеводородного связующего, массовую долю пылевой фракции в коксовой шихте поддерживают в количестве 55 - 65%, при этом массовую долю класса - 0,08 мм в пылевой фракции поддерживают в количестве, определяемом по формуле (1),

(1),

где

Cф - массовая доля класса - 0,08 мм в пылевой фракции коксовой шихты, мас.%;

Cк - массовая доля класса - 0,08 мм в пылевой фракции коксовой шихты при использовании связующего каменноугольного происхождения, мас.%;

Cн - массовая доля класса - 0,08 мм в пылевой фракции коксовой шихты при использовании связующего нефтяного происхождения, мас.%;

K - массовая доля каменноугольного пека в гомогенной связующей смеси пеков каменноугольного и нефтяного происхождения, мас.%;

H - массовая доля нефтяного пека в гомогенной связующей смеси пеков каменноугольного и нефтяного происхождения, мас.%;

q - поправочный коэффициент, учитывающий технические возможности передела измельчения (изменяется в интервале 0,5 - 5%),

причем массовую долю класса - 0,08 мм в пылевой фракции коксовой шихты при использовании связующего нефтяного происхождения поддерживают в количестве, определяемом по формуле, мас.%:

Cн = [Cк+ (Pк - Pн)] (2),

где

Pк - массовая доля α - фракции в каменноугольном пеке, мас.%;

Pн - массовая доля α - фракции в нефтяном пеке, мас.%,

а также массовую долю класса - 0,05 мм в классе - 0,08 мм пылевой фракции коксовой шихты поддерживают в количестве 70 - 85%, причем при использовании смеси каменноугольного и нефтяного пеков гомогенизацию осуществляют при наложении дополнительной турбулентности.

Техническая сущность изобретения заключается в том, что в предлагаемом способе возможна переработка нефтяных пеков как в чистом виде, так и в виде компаунд-связующего с любым массовым соотношением, причем требования к качеству нефтяного пека значительно снижаются. Данный способ реализуется за счет дифференцированного подбора грансостава пылевой фракции коксовой шихты к каждому конкретному связующему.

До настоящего времени работы в данной области, в основном, были направлены на совершенствование технологии получения пеков и доведение их свойств до необходимых требований. Авторы предлагаемого решения в процессе длительных исследований и испытаний пришли к выводу, что недостаток α - фракции в нефтяных пеках можно компенсировать увеличением количества в коксовой шихте пылевой фракции, а также увеличением тонины ее помола, а точнее увеличением класса - 0,08 мм, содержащим 70 - 85% класса - 0,05 мм.

Причем данное решение было выражено вполне конкретной математической зависимостью (см. формулу 1), позволяющей по данным качества каменноугольного и нефтяного пеков (по содержанию в них α - фракции), по данным о массовом соотношении пеков в гомогенной смеси связующего и по данным грансостава коксовой шихты, традиционной для данного завода при использовании в качестве связующего каменноугольного пека, рассчитать грансостав пылевой фракции коксовой шихты для каждого конкретного случая. При этом предлагаемая математическая зависимость справедлива при переработке как чисто каменноугольного или нефтяного связующего, так и для их смеси.

Недостаток в коксообразующей α - фракции при переработке чисто нефтяных пеков или смеси его с каменноугольным компенсируется увеличением содержания класса - 0,08 мм на величину разницы содержания α - фракции в каменноугольном и нефтяном пеках (см. формулу 2).

При этом тонину класса - 0,08 мм увеличивают за счет увеличения класса - 0,05 мм.

Показатели, заявленные в формуле изобретения и выраженные в абсолютных величинах, обосновываются следующим.

1. Массовая доля пылевой фракции в коксовой шихте равна 55 - 65%.

Традиционно промышленность работает на коксовой шихте с массовым соотношением крупка и пыли 45 : 55.

При использовании нефтяного пека или смеси его с каменноугольным пеком рационально повышать общее содержание пылевой фракции до 65%, а дальнейшее ее повышение, во-первых, увеличивает расход связующего, во-вторых, снижает качество анодной массы по электропроводности, пористости, разрушаемости в токе CO2 и т.д.

При снижении пылевой фракции ниже 55% качество массы также снижается за счет снижения количества центров коксования в анодной массе, в результате пековые прослойки отличаются высокой пористостью и низкой механической прочностью.

2. Массовая доля класса - 0,05 мм в классе - 0,08 мм составляет 70 - 85%.

В настоящее время на производстве контроль тонины помола ведут по классу - 0,08 мм, но исследования показали, что при переработке нефтяных пеков компенсация недостатка коксообразующей α - фракции происходит за счет класса - 0,05 мм, как наиболее близкой по своим физико-химическим свойствам к α - фракции. Содержание данного класса лимитируется указанным выше интервалом:

- увеличение массовой доли класса - 0,05 мм выше 85% ведет к повышению трудо- и энергозатрат на производство пыли, а также к ухудшению качества массы, в том числе к снижению электропроводности и повышению разрушаемости в токе CO2;

- снижение данного показателя ниже 70% в связи со снижением количества центров коксования отрицательно сказывается как на ведении технологии производства анодной массы, так и на ее качестве: масса при том же содержании связующего отличается пониженной текучестью, что затрудняет работу смесильного оборудования и ухудшает качество массы, а именно снижается механическая прочность массы, повышается ее разрушаемость в токе CO2.

Поправочный коэффициент, учитывающий технические возможности передела измельчения, изменяется в интервале 0,5 - 5%.

Максимальное значение q = 5% определяется расчетом, исходя из возможностей существующего в настоящее время технологического оборудования, а именно: в настоящее время дозирование материала в мельницы осуществляется или объемными шнековыми дозаторами (точность дозирования ± 5%) или весовыми дозаторами СБ (точность дозирования ± 1,5%).

Если исходить из того, что эффективность дробления, определяемая по содержанию класса - 0,08 мм в пыли на выходе, обратно пропорциональна производительности, то при весовом дозировании колебание класса - 0,08 мм в пыли составит

где

C1 и C2 - массовая доля класса - 0,08 мм в пыли, полученной на предельных значениях производительности Q1 и Q2:

Q1 = Q - 1,5% и Q2 = Q + 1,5%

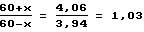

Пример расчета.

1. Принимаем, что средняя производительность мельницы равна 4 т/ч, тогда при весовом дозировании предельные значения производительности составят

Q1 = 4 - 4 • 1,5% = 3,94 т

Q2 = 4 + 4 • 1,5% = 4,06 т

Если принять, что средняя эффективность дробления составляет 60%, то колебание класса - 0,08 мм определяется по формуле (3)

откуда

x ≈ 0,9.

Таким образом, при весовом дозировании и стабильном сырье поправочный коэффициент составляет ± 0,9%.

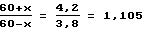

2. Для той же мельницы при объемном дозировании поправочный коэффициент рассчитывается следующим образом:

Q1 = 4 - 4 • 5 = 3,8 т

Q2 = 4 + 4 • 5 = 4,2 т

откуда

x ≈ 3%.

Таким образом, при объемном дозировании и стабильном сырье поправочный коэффициент составит ± 3%.

Но так как при объемном дозировании в значительной степени сказывается нестабильность исходного материала (содержание в нем мелочи - 1 мм), коэффициент q будет выше, а именно массовая доля сортового класса (-0,08 мм) колеблется от 2 до 6% или ± 2%.

Отсюда при объемном дозировании и нестабильном сырье поправочный коэффициент составит ± 5%.

Минимальное значение q = 0,5% ориентировано на дальнейшее совершенствование аппаратурно-технологического передела тонкого помола.

Необходимо также отметить, что при использовании гомогенной смеси нефтяного и каменноугольного пеков лучшие результаты по техопробованию анодной массы получали для связующего, полученного в условиях трехкратного повторения процесса усреднения.

При соблюдении всех условий, выраженных в формуле изобретения, достигается поставленная задача - с сохранением высоких пластифицирующих свойств нефтяного связующего или его гомогенной смеси с каменноугольным обеспечивается необходимое количество центров коксования в анодной массе за счет тонких классов пылевой фракции.

Общими признаками предлагаемого способа и прототипа является то, что в обоих случаях в качестве связующего применяют нефтяной пек, но возможность его переработки в прототипе обеспечивается за счет использования нефтяного пека в смеси с каменноугольным, нивелирующим его недостатки (низкое содержание α - фракции), а в предлагаемом решении за счет изменения количества и качества пылевой фракции.

Таким образом, предлагаемое техническое решение существенно отличается от прототипа. Следовательно, данное предложение отвечает критерию изобретения "новизна".

Для сравнения предложения с другими известными решениями в данной области проведен поиск по патентной и научно-исследовательской литературе.

Известны различные методы повышения качества нефтяных пеков:

- в патенте США N 2500208, кл. 106-284 "Нефтяные пеки", ф. Great Lakes Carbon Corp. описан способ, позволяющий повысить коксовый остаток до 70 - 75% за счет использования смеси пека с температурой размягчения 50 - 225oC и 10 - 45% нитроароматических соединений;

- в патенте США N 2826507, кл. 106-284 "Способ получения связующего", ф. Phillips Petroleum Co предлагается способ получения связующего, применяемого для изготовления угольных электродов, состоящий в смешивании нефтяных остатков с температурой кипения 205oC с твердым угольным наполнителем (сажа и графит).

Ни в одном из известных решений не обнаружено аналогичного предлагаемому решения, а именно: для получения качественной анодной массы изменять гран-состав пылевой фракции коксовой шихты в каждом конкретном случае согласно заявленным математическим зависимостям (см. формулы 1, 2).

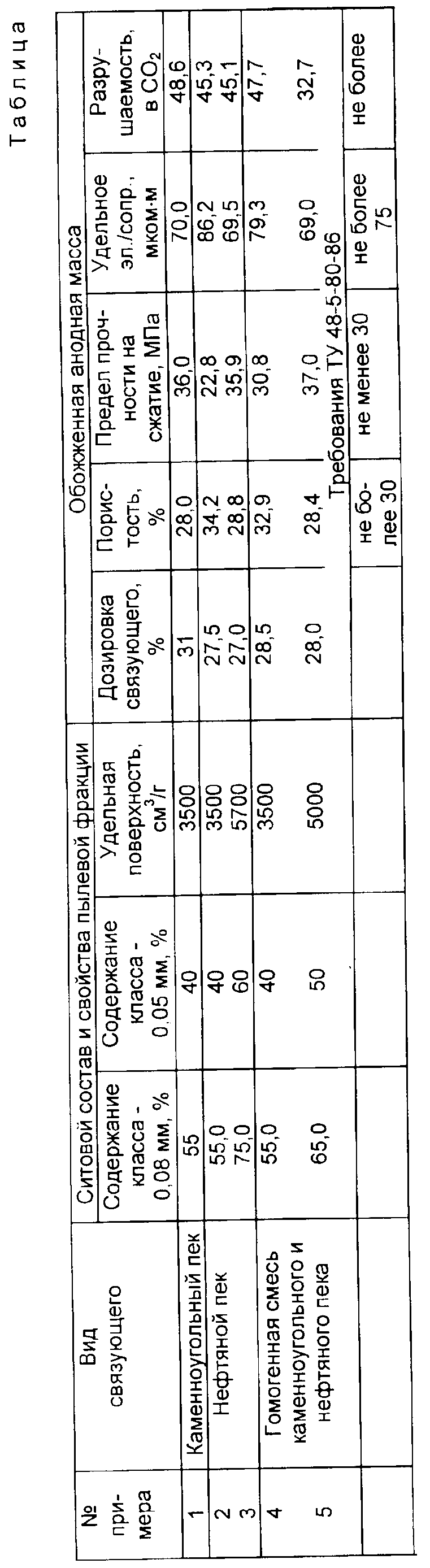

Предложение поясняется расчетами и примерами (см. таблицу).

Для приготовления анодной массы прокаленный кокс последовательно дробили на щековой и валковой дробилке, рассеивали на грохоте на фракции - 8 + 4 мм, - 4 + 1 мм и менее 1 мм. Затем из фракции менее 1 мм готовили пылевую фракцию в шаровой мельнице (примеры 1, 2, 4) и в виброистирателе (примеры 3, 5). Полученные фракции дозировали в определенном соотношении для получения следующего гранулометрического состава коксовой шихты, %:

- 8 + 4 мм - 15

- 4 + 1 мм - 22

- 1 + 0,08 мм - 30

- 0,08 мм - 33

Полученную шихту смешивали с жидким связующим в обогреваемом смесителе при температуре 150oC в течение 45 мин.

При этом дозировку связующего задавали из расчета получения текучести массы в пределах 2,1 - 2,2 отн. ед.

В примерах 4, 5 гомогенное связующее готовили из заданного качества каменноугольного и нефтяного пеков в специальной обогреваемой емкости, снабженной механическим турбулизатором в течение 60 мин при 170oC.

Результаты приведенных опытов (см. таблицу) свидетельствуют о том, что подготовка пылевой фракции согласно предлагаемому способу обеспечивает получение массы хорошего качества на основе нефтяного пека и его смеси с каменноугольным пеком.

Кроме того, в примерах по предлагаемому способу снижается дозировка пека, то есть его расход.

Таким образом, изобретение позволит расширить сырьевую базу связующих материалов для производства анодной массы и повысить ее качество, что очень важно при существующем дефиците каменноугольного пека. Кроме того, в настоящее время пек дороже прокаленного кокса и снижение его расхода позволит снизить затраты, т.е. себестоимость анодной массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДНОЙ МАССЫ | 1997 |

|

RU2132411C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1995 |

|

RU2091511C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1994 |

|

RU2080418C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1999 |

|

RU2151824C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩЕГОСЯ АНОДА, НАПРИМЕР, АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2243296C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕРОДИСТОГО ВОССТАНОВИТЕЛЯ ДЛЯ ВЫПЛАВКИ КРЕМНИЯ | 1989 |

|

RU2032616C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2078852C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ (ВАРИАНТЫ) | 2002 |

|

RU2242538C2 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ (ВАРИАНТЫ) | 2005 |

|

RU2286403C1 |

Изобретение относится к электродному производству, в частности к производству анодной массы для самообжигающихся анодов алюминиевых электролизеров. Данный способ позволяет использовать в качестве связующего как нефтяной пек, так и смесь его с каменноугольным, причем недостаток коксообразующей α - фракции в нефтяном пеке компенсируют за счет увеличения содержания пыли в коксовой шихте и повышения тонины ее помола. 2 з.п. ф-лы, 1 табл.

где Сф - массовая доля класса -0,08 мм в пылевой фракции коксовой шихты, мас.%;

Ск - массовая доля класса -0,08 мм в пылевой фракции коксовой шихты при использовании связующего каменноугольного происхождения, мас.%;

Сн - массовая доля класса -0,08 мм в пылевой фракции коксовой шихты при использовании связующего нефтяного происхождения, мас.%;

К - массовая доля каменноугольного пека в гомогенной связующей смеси пеков каменноугольного и нефтяного происхождения, мас.%;

н - массовая доля нефтяного пека в гомогенной связующей смеси пеков каменноугольного и нефтяного происхождения, мас.%;

q - поправочный коэффициент, учитывающий технические возможности передела измельчения (изменяется в интервале 0,5 - 5%), причем массовую долю класса -0,08 мм в пылевой фракции коксовой шихты при использовании связующего нефтяного происхождения поддерживают в количестве, определяемом по формуле, мас.%:

Сн = [Ск + (Рк - Рн)],

где Рк - массовая доля α - фракции в каменноугольном пеке, мас.%;

Рн - массовая доля α -фракции в нефтяном пеке, мас.%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Грэнскоумб Дж | |||

| А | |||

| Пеки для угольных электродов, N 701, Л.: ВАМИ, 1971, с.35 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Холлингхед Э.А | |||

| Нефтяной пек - обзор методов производства и резу льтатов испытаний | |||

| Доклад на канадско-советском симпозиуме, Монреаль, пер | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Холлингхед Э.А., Оценка нефтяных элек тродных пеков для использования в обожженных анодах | |||

| Доклад на втором сове тско-канадском симпозиуме | |||

| - Л.: ВАМИ, 1975 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент 2080418 А1, C 2 5 C 3/12, 10.04.96. | |||

Авторы

Даты

1998-07-27—Публикация

1996-08-02—Подача