Область техники, к которой относится изобретение

Настоящее изобретение относится к абразивным изделиям с покрытием. В частности, настоящее изобретение относится к абразивным изделиям с покрытием, имеющим материал основы, включающий термопластическую смолу и волокнистый армирующий материал.

Предпосылки к созданию изобретения

Абразивные изделия с покрытием обычно состоят из абразивного материала, чаще всего в форме абразивного зерна, скрепленного с основой посредством одного или нескольких адгезивных слоев. Такие изделия обычно имеют форму листов, дисков, лент, полос и т.п. и могут быть приспособлены для крепления на шкивах, колесах или барабанах. Абразивные изделия могут применяться для зачистки, шлифования или полировки различных поверхностей, выполненных, например, из стали и других металлов, древесины, древовидных слоистых материалов, пластмассы, стекловолокна, кожи или керамики.

Многие абразивные изделия используются в виде дисков в шлифовальных устройствах. Обычно такие устройства, предназначенные для абразивной обработки и шлифования, содержат: опорную подушку (основу), выполненную из упругого или армированного материала, такого как резина или пластмасса; абразивный диск, который обычно фрикционно закрепляется на опорной подушке; вращающийся вал и головка для скрепления абразивного диска и опорной подушки с помощью давления, приложенного к диску путем ввинчивания головки в вал, так что диск прижимается к опорной подушке. В процессе применения происходит вращение вала, приведенного в качестве примера устройства, и покрытая абразивным материалом поверхность со значительным усилием прижимается к заготовке. Таким образом, диск подвергается воздействию значительных напряжений. Это справедливо и для абразивных изделий, имеющих другую форму, такую как лента.

Основы, применяемые в абразивных изделиях с покрытием, обычно изготавливаются из бумаги, полимерных материалов, ткани, нетканых материалов, фибры или сочетания этих материалов. Многие из указанных материалов оказываются неприемлемыми для некоторых сфер применения, поскольку не обладают достаточной прочностью, гибкостью или ударной прочностью. Некоторые из этих материалов слишком быстро стареют. В некоторых случаях эти материалы чувствительны к воздействию жидкостей, применяемых в качестве охладителей и смазочно-охлаждающих жидкостей. В результате возникает вероятность преждевременного изнашивания и неудовлетворительного функционирования в некоторых сферах применения.

В патенте США N 3785094, кл В 24 D 11/00, опубл. 1994 описан гибкий шлифовальный инструмент, выполненный из стекловолоконного мата, пропитанного синтетической смолой и имеющего слой абразивных зерен, прикрепленных к обеим поверхностям мата с помощью связующего из синтетической смолы, содержащего короткие волокна из стекла, асбеста, керамического материала или графита. В этом же источнике описан и способ изготовления этого инструмента.

Обычным материалом, применяемым в основании абразивных изделий с покрытием, является фибра. Фибровые основы обычно являются теплоустойчивыми и прочными, что является их преимуществом при использовании абразивных изделий с покрытием для операций шлифовки, предполагающих наличие высокой температуры и давления. Так, например, фибра может применяться в некоторых операциях шлифования, таких как шлифование сварных швов, контурное шлифование и шлифование кромок, при которых абразивное изделие с покрытием подвергается воздействию температур, превышающих 140oC. Основы из фибры являются, однако, дорогостоящими и гигроскопичными и, следовательно, чувствительными к воздействию влаги.

Результатом повышенной или пониженной влажности может быть расширение или усадка, фибры вызванные соответственно поглощением или потерей влаги. В результате изготовленное из фибры абразивное изделие будет иметь тенденцию к короблению, в результате чего абразивный диск получает или выпуклую, или вогнутую форму. В случае такого коробления диск с абразивным покрытием не может плотно прилегать к опорной подушке (основе). В результате абразивный диск с покрытием оказывается по существу негодным к использованию.

Сущность изобретения

Абразивные изделия с покрытием, являющиеся предметом настоящего изобретения, могут применяться в условиях относительно интенсивного шлифования без значительной деформации или ухудшения качества основы. В данном случае слова "относительно жесткие условия шлифования" подразумевают, что температура на поверхности трения (в процессе шлифования) составляет по меньшей мере 200oC (прибл. ), обычно по меньшей мере 300oC (прибл.), а давление на поверхности трения составляет по меньшей мере около 7 кг/см2, обычно по меньшей мере 13,4 кг/см2. Температура и давление на поверхности трения, подвергаемой абразивной обработке поверхности, представлены мгновенными или локализованными значениями, которые воспринимаются абразивным изделием с покрытием в точке контакта между находящимся на основе абразивным зерном и заготовкой без влияния внешнего источника охлаждения, такого как распыленная вода. Хотя мгновенные или локализованные температуры в процессе шлифования могут превышать 200oC и часто превышать 300oC, основа обычно будет испытывать воздействие общей или равновесной температуры, значение которой благодаря рассеиванию тепла ниже указанного. Конечно при желании изделия можно использовать в менее жестких условиях работы.

Основы абразивных изделий с покрытием, являющиеся предметом настоящего изобретения, включают термопластичный связующий материал, предпочтительно прочный, термостойкий термопластичный связующий материал, и эффективное количество волокнистого армирующего материала. Предпочтительно волокнистый армирующий материал распределяется в термопластичном связующем материале. Волокнистый армирующий материал в основном состоит из волокон, т.е. тонких нитевидных изделий, с отношением длины к толщине, равным по меньшей мере 100:1. Связующее и волокнистый армирующий материал вместе образуют отвержденную структуру, которая по существу не подвергается деформации или разрушению в процессе использования. Предпочтительно "прочный, термоостойкий" термопластичный материал придает отвержденной структуре нужные свойства, так что она не подвергается деформации или разрушению при разнообразных условиях абразивного воздействия, т.е. шлифования. Более предпочтительно, чтобы отвержденная структура из волокнистого армирующего материала и прочного, термоостойкого термопластичного связующего материала не подвергалась деформации или разрушению в условиях интенсивного шлифования, указанных выше.

Основа предпочтительно содержит около 60-99% термопластичного связующего материала от веса основы с предпочтительной температурой плавления по меньшей мере около 200oC и эффективное количество волокнистого армирующего материала. Предпочтительно, чтобы отвержденная структура содержала достаточное количество термопластичного связующего материала, так что доля свободного объема пор в основах, являющихся предметом настоящего изобретения, составляет менее 0,10% (прибл. ). Термопластичный материал может быть выбран из группы, содержащей поликарбонаты, полиэфиримиды, сложные полиэфиры, полисульфонаты, полистиролы, блоксополимеры акрилонитрила и бутадиенстирола, ацетальполимеры, полиамиды и их сочетания. Наиболее предпочтительным термопластичным связующим материалом является полиамидный материал. Волокнистый армирующий материал предпочтительно имеет форму отдельных волокон или волокнистых прядей, таких как стекловолокно. Температура плавления волокнистого армирующего материала предпочтительно по меньшей мере на 25oC превышает температуру плавления термопластичного связующего материала.

Предпочтительно основы абразивных изделий с покрытием, являющиеся предметом настоящего изобретения, содержат эффективное количество отвердителя. Предпочтительно отвердителем является отвердитель смолы или пластификатор. Более предпочтительно отвердитель выбирают из группы, содержащей производные толуолсульфонамида, сополимеры стирола и бутадиена, полиамиды с основной цепью в виде простого полиэфира, привитые сополимеры каучука и полиамида, тройные блоксополимеры стирола, этиленбутилена и стирола и их смеси. Из числа этих отвердителей наиболее предпочтительными являются сополимеры каучука и полиамида и тройные блоксополимеры стирола, этиленбутилена и стирола, причем наиболее предпочтительными являются сополимеры каучука и полиамида.

Отвержденные структуры из связующего и волокна, образующие основы абразивных изделий с покрытием, предпочтительно являются гибкими, обладая при обычных условиях модулем упругости при изгибе, равным по меньшей мере примерно 17500 кг/см2, и более предпочтительно примерно 17500-141000 кг/см2. В данном случае слова "обычные условия" и их варианты относятся к комнатной температуре, т. е. 15-30oC, обычно около 20-25oC, и относительной влажности 30-50%, обычно относительной влажности около 35-45%. Отвержденные структуры из связующего и волокна, образующие основы абразивных изделий с покрытием, обладают также прочностью на разрыв, составляющей по меньшей мере около 17,9 кг/см по ширине при температуре около 150oC для образца толщиной около 0,75-1,0 мм.

Абразивные изделия, являющиеся предметом настоящего изобретения, содержат основу с рабочей поверхностью, т.е. передней или верхней поверхностью, на которую нанесено первое адгезивное покрытие или фиксирующее покрытие. Абразивный материал, предпочтительно абразивные зерна, которые предпочтительно имеют средние размеры не менее приблизительно 0,1 мкм, и более предпочтительно не менее 100 мкм, внедрены в первый адгезивный слой; а второй адгезивный слой, или проклеивающее покрытие, обычно покрывает абразивный материал или первый адгезивный слой. Первый и второй адгезивные слои предпочтительно содержат каждый резольно-фенольную смолу с наполнителем из карбоната кальция.

Абразивные изделия с покрытием, являющиеся предметом настоящего изобретения, могут при желании быть получены способом литья под давлением. Этот способ включает операцию соединения термопластичного связующего материала, волокнистого армирующего материала и, возможно, отвердителя. Предпочтительно способ включает соединение прочного, термостойкого термопластичного связующего материала и волокнистого армирующего материала, так чтобы волокнистый армирующий материал оказался распределен в связующем (более предпочтительно он распределяется в связующем практически равномерно), и возможного отвердителя с целью получения размягченной формуемой смеси. Способ предусматривает также прессование из размягченной, формуемой смеси имеющего определенную форму предмета; охлаждение полученного изделия с целью получения отвержденной основы из прочного, термостойкого термопластичного связующего материала и распределенного в нем волокнистого армирующего материала. Отвержденная основа может использоваться в качестве абразивного изделия с покрытием, которое не будет подвергаться в процессе использования заметной деформации или разрушению, (предпочтительно при температуре на поверхности трения, подвергаемой абразивной обработке, составляющей по меньшей мере 200oC, и давлении на поверхности трения, подвергаемой абразивной обработке, составляющей по меньшей мере около 7 кг/см2). Процесс содержит также операции нанесения на отвержденную основу слоя адгезива и нанесения слоя абразивного материала на отвержденную основу, покрытую слоем адгезива.

Преимущественно и предпочтительно, операция соединения прочного, термостойкого, термопластичного связующего материала, предпочтительно полиамида, и волокнистого армирующего материала, предпочтительно стекловолокна, включает изготовление гранул из размягченной формуемой смеси термопластичного связующего материала и волокнистого армирующего материала. Способ может также содержать, преимущественно и предпочтительно, операцию добавления перед операцией прессования изделия к термопластичному связующему материалу и волокнистому армирующему материалу отвердителя.

Краткое описание чертежей

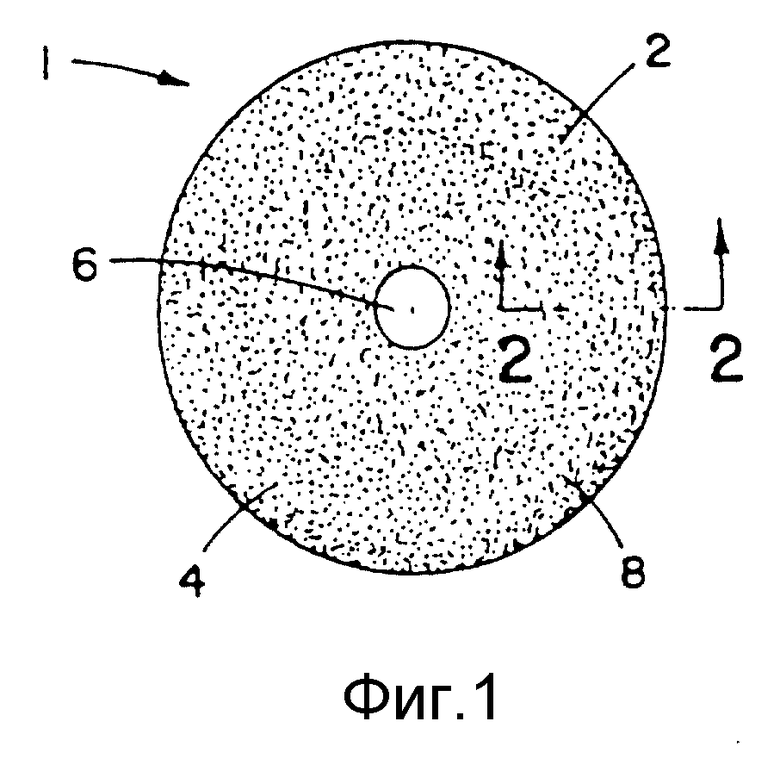

На фиг.1 показан вид спереди абразивного изделия с покрытием, являющегося предметом настоящего изобретения. Изображение на фиг.1 выполнено схематически для отображения конструкции, являющейся предметом настоящего изобретения.

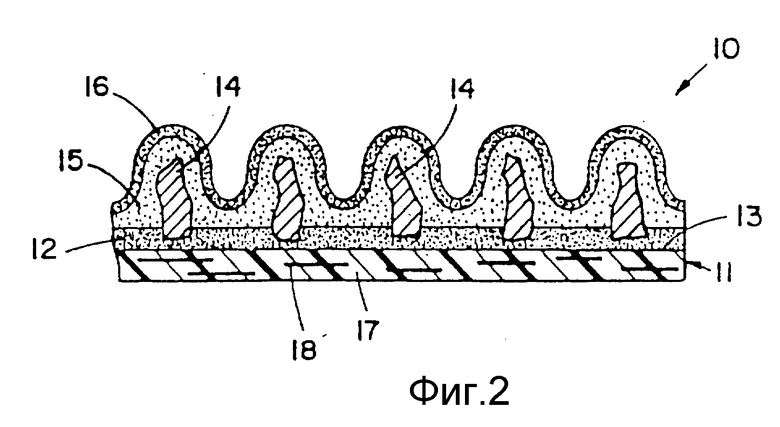

На фиг.2 показано в увеличенном масштабе местное изображение поперечного разреза абразивного изделия с покрытием согласно настоящему изобретению, выполненного в целом по линии 2-2 на фиг.1.

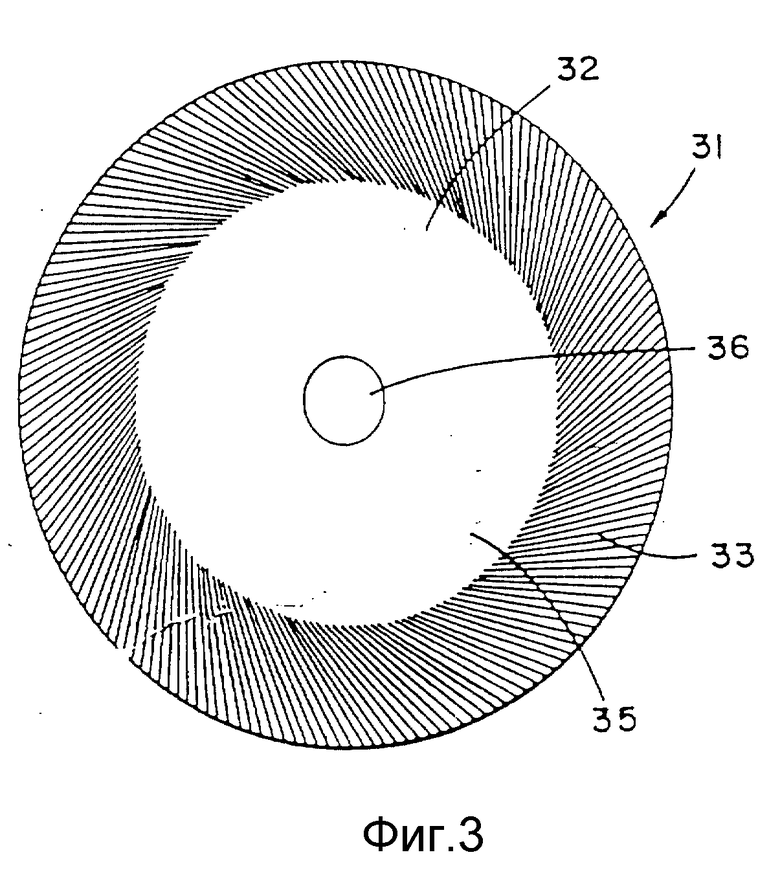

На фиг. 3 показан вид сзади абразивного изделия с покрытием, демонстрирующее ребра, сформованные на основе.

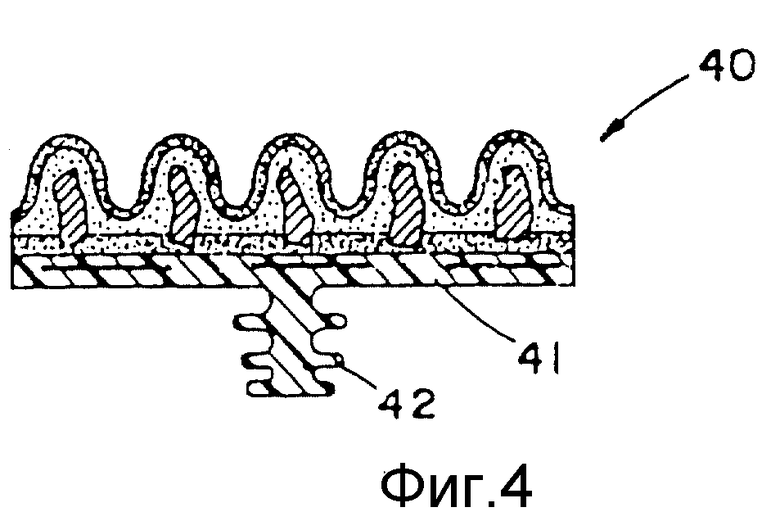

На фиг.4 показано в увеличенном масштабе местное изображение поперечного разреза второго варианта реализации абразивного изделия в форме диска с системой крепления согласно настоящему изобретению, выполненное в целом аналогично фиг.2, но с включением указанной системы крепления.

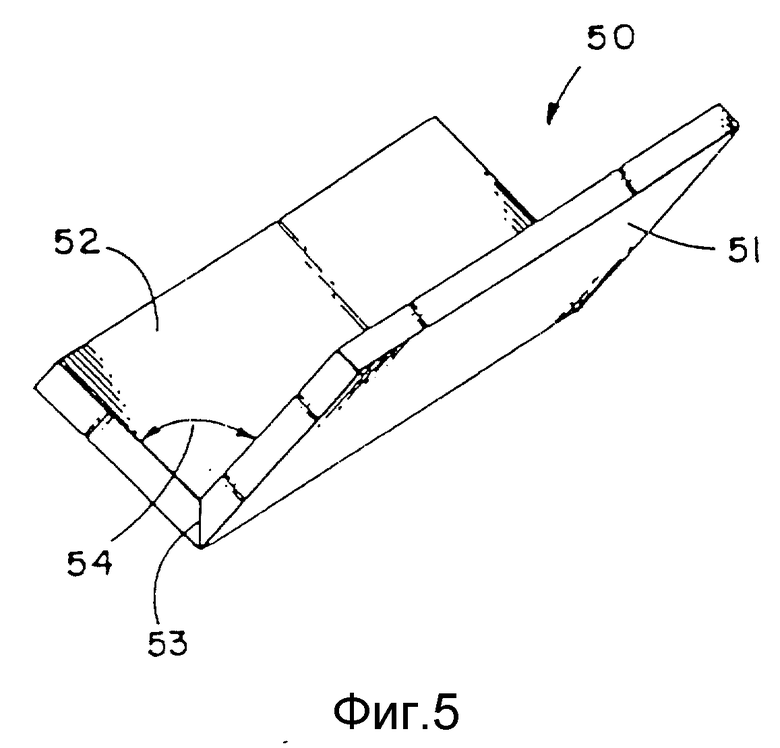

На фиг. 5 показано перспективное изображение заготовки, применяемой для описанного здесь испытания с уголковым железом.

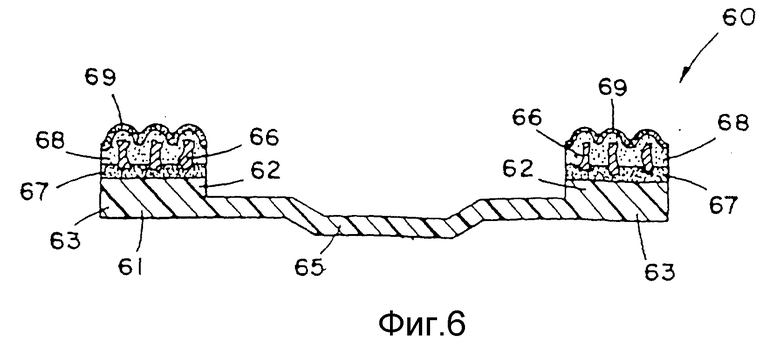

На фиг.6 показано в увеличенном масштабе местное изображение поперечного разреза другого варианта реализации абразивного изделия в форме диска согласно настоящему изобретению, выполненное в целом аналогично фиг.2, но с распространением по всему диаметру диска при небольшом сдвиге от середины, так что центральное отверстие (аналогичное участку 6 на фиг. 1) не показано.

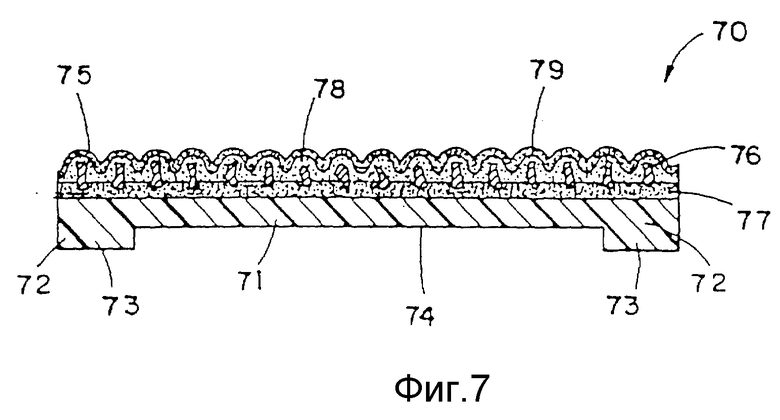

На фиг.7 показано в увеличенном масштабе местное изображение поперечного разреза другого варианта реализации абразивного изделия в форме диска согласно настоящему изобретению, выполненное в целом аналогично фиг.2, но с распространением по всему диаметру диска при небольшом сдвиге от середины, так что центральное отверстие (аналогичное участку 6 на фиг. 1) не показано.

Подробное описание

В соответствии с существующими требованиями приводится подробное описание настоящего изобретения. В целом подробные описания служат только в качестве примеров. Поэтому не следует интерпретировать изобретение как ограниченное конкретными составами, компоновками и способами, за исключением ограничений, указанных в формуле изобретения.

Фиг.1-4

На фиг.1 показан вид спереди кругового диска 1, включающего в себя конструкцию, показанную на фиг.2. Круговой диск 1 обладает рабочей поверхностью 2 абразивного диска с покрытием, являющегося предметом настоящего изобретения. В данном случае рабочая поверхность 2 упоминается так же, как передняя поверхность или верхняя поверхность, и в целом представляет собой поверхность, применяемую для абразивной обработки заготовок. На иллюстрации показаны два основных участка 4 и 6. Участок 4 включает абразивный материал в форме абразивных зерен 8, приставших к рабочей поверхности 2 основы кругового диска 1. Участок 6 является центральным отверстием в круговом диске 1, предназначенным для использования при установке на вращающийся вал шлифовального устройства.

Обычно диаметр диска должен составлять от 6 до 60 см. Предпочтительно диаметр диска должен составляет около 11-30 см и более предпочтительно около 17-23 см. Диаметр многих обычно применяемых дисков составляет около 17-23 см. Диск будет также обычно иметь центральное отверстие, т.е. участок 6 на фиг. 1, обычно диаметром около 2-3 см.

Как показано на фиг.2 в целом, абразивное изделие с покрытием 10, являющееся предметом настоящего изобретения, включает: основу 11; первый адгезивный слой 12, который обычно обозначают как фиксирующее покрытие, нанесенное на рабочую поверхность 13 основы 11. Назначение первого адгезивного слоя 12 заключается в креплении абразивного материала, такого как множество абразивных зерен 14, к рабочей поверхности 13 основы 11.

Как показано на фиг.2, второй адгезивный слой 15, обычно обозначаемый как проклеивающее покрытие, наносится на абразивные зерна 14 и первый адгезивный слой 12. Это проклеивающее покрытие предназначено для надежного крепления абразивных зерен 14. Третий адгезивный слой 16, который обычно упоминается как дополнительное проклеивающее покрытие, может быть нанесен на второй адгезивный слой 15. Третий адгезивный слой 16 необязателен и обычно применяется на абразивных изделиях с покрытием, предназначенных для абразивной обработки особо твердых поверхностей, таких как заготовки из нержавеющей стали или специальных сплавов.

Толщина основы 11 обычно составляет приблизительно менее 1,5 мм с целью получения оптимальной гибкости и сохранения материала. Предпочтительно толщина основы 11 составляет приблизительно от 0,5 до 1,2 мм с целью получения оптимальной гибкости. Более предпочтительно толщина основы 11 составляет приблизительно от 0,7 до 1,0 мм.

Как показано на фиг.2, структура основы 11 состоит из термопластичного связующего материала 17 и волокнистого армирующего материала 18. Волокнистый армирующий материал 18 может иметь форму отдельных волокон или прядей, или же форму сетки или решетки из волокон. Вне зависимости от того, имеет ли волокнистый армирующий материал 18 форму отдельных волокон или сетки, волокнистый армирующий материал 18 предпочтительно распределяется в термопластичном связующем материале 17 в теле основы. Более предпочтительно, чтобы это распределение в теле основы 11 было по существу однородным. То есть волокнистый армирующий материал не просто наносится на поверхность тела основы или располагается внутри отдельных слоев основы. Скорее волокнистый армирующий материал по существу полностью располагается или распределяется внутри массы основы. Конечно волокнистая сетчатая или решетчатая структура может иметь достаточные размеры для того, чтобы быть распределенной в массе связующего основы.

Любая из конфигураций основы согласно настоящему изобретению обеспечивает основам образивных изделий, являющимся предметом настоящего изобретения, достаточную прочность, износостойкость и другие улучшенные характеристики. Вне зависимости от того, имеет ли волокнистый армирующий материал форму отдельных волокон или же форму сетчатой или решетчатой структуры, в случае его распределения в массе термопластичного связующего материала основы, и более предпочтительно равномерного распределения в связующем основы, достигаются определенные преимущества, в особенности в отношении показателей прочности и износостойкости.

Хотя фиг.1 и 2 представляют абразивный диск с покрытием, настоящее изобретение может быть с равным успехом применено к конструкциям, обладающим иной формой. Абразивные изделия с покрытием, являющиеся предметом настоящего изобретения, могут предусматривать самые разнообразные формы основы в зависимости от конечного использования абразивных изделий с покрытием. Так, например, основа может обладать конусностью, так что центральная часть основы оказывается толще краевых участков. Основа может обладать равномерной толщиной. Основа может быть выпуклой. Центр основы может быть углублен или может быть ниже краевых участков. Основа может также иметь квадратную, прямоугольную, восьмиугольную, круглую форму, форму ленты или любую другую геометрическую форму. Края основы могут быть умышленно изогнуты, с тем чтобы при желании придать диску чашевидную форму. Края основы могут быть также гладкими или неровными.

Основа может предпочтительно иметь ребристую структуру, образованную чередованием утолщенных и тонких участков, запрессованных в основу, что дает дополнительные преимущества при использовании в определенных целях. Сформованные ребра могут применяться для придания изделию дополнительной жесткости, обеспечения "ощущения во время использования" (при расчете методом конечных элементов), более эффективного охлаждения, улучшения структурной интеграции и повышенной передачи крутящего момента в результате контакта ребер с основой. Эти ребра могут быть прямыми, прогнутыми, радиальными и выполненными в виде концентрических окружностей; они могут также иметь произвольную или комбинированную структуру.

На фиг.3 показано изображение сзади кругового диска 31. Круговой диск 31 является вариантом абразивного диска с покрытием, снабженного последовательностью радиальных ребер 33, сформованных в материал основы. Это изображение представляет заднюю поверхность 32 диска 31, противоположную поверхности диска, показанной на фиг. 1. А именно, задняя поверхность 32 является поверхностью, на которой обычно отсутствует абразивный материал. Таким образом, поверхность основы, на которую нанесен абразивный материал, обычно является плоской, т. е. не имеющей гребней или ребер. Хотя в данном варианте реализации показаны ребра 33, не доходящие до центрального отверстия 36, оставляя участок 35, на котором отсутствуют сформованные ребра, ребра 33 могут при необходимости распространяться по всей задней поверхности 32 до центрального отверстия 36.

Сформованные ребра могут находиться под любым углом к радиусу диска. Это означает, что ребра могут быть расположены под углом к радиусу, т.е. отрезку прямой между центром диска и наружным краем, в пределах от 0 до 90o. Ребра могут также быть размещены по схеме с переменными углами по отношению к радиусу, с тем чтобы максимизировать воздушный поток.

Кроме того, непосредственно на основе может быть запрессована система крепления, предназначенная для крепления абразивного изделия с покрытием на инструменте и/или переходнике. Как показано на фиг.4, абразивное изделие с покрытием 40 имеет основу 41 и систему крепления 42. Система крепления 42 и основа 41 являются унитарными и целостными, т.е. образуют одно сплошное (прессованное) изделие. Этот тип системы крепления описан в патенте США N 3562968, описание изобретения к которому включено в настоящий документ в качестве ссылки. Обычно, если система крепления является запрессованной системой крепления, то есть запрессованной непосредственно на основе, диаметр основы будет меньше приблизительно 12 см, и предпочтительно меньше приблизительно 8 см. Кроме того, крепление будет также предпочтительно состоять из отвердевшего состава из термопластичного связующего материала и эффективного количества волокнистого армирующего материала, распределенного в массе термопластичного связующего материала. Такая целостная система крепления является удобной по меньшей мере благодаря легкости и надежности крепления основы в центре втулки. То есть, если основа имеет форму диска, система крепления может быть расположена в геометрическом центре диска, допуская таким образом его легкую центровку на втулке.

Основы, являющиеся предметом настоящего изобретения, могут иметь также иную трехмерную прессованную форму, что может обеспечить преимущество. У альтернативного варианта абразивного изделия с покрытием 60, показанного на фиг. 6, основа 61 в форме диска имеет приподнятый краевой участок 62. Приподнятый краевой участок 62 является участком основы 61 с большей толщиной по наружному краю 63 диска по сравнению с центральным участком 65 диска. Предпочтительно приподнятый краевой участок 62 в целом представляет увеличенную толщину основы около 2-3•10-3 см по сравнению с толщиной центрального участка 65. Приподнятый краевой участок 62 может иметь любую ширину. Предпочтительно, чтобы приподнятый краевой участок 62 основы 61 представлял кольцо 3,5-5,5 см в области наружного края 63 основы диска 61. Обычно и предпочтительно, чтобы приподнятый краевой участок 62 был единственным участком основы 61, покрытым абразивным материалом 66 и адгезивными слоями 67, 68 и 69. Таким образом, этот вариант реализации предусматривает приподнятый кольцевой участок по наружной части диска, покрытый абразивным материалом. Поскольку обычно не требуется покрывать абразивным материалом поверхность центрального участка 65 диска, диск такой формы в целом является более экономичным. Хотя этот вариант реализации имеет форму диска, приподнятый краевой участок, на который нанесен абразивный материал, может быть применен в абразивном изделии с покрытием любой формы.

Предпочтительно, диски, являющиеся предметом настоящего изобретения, могут также обладать углубленными центральными участками. Как можно видеть в варианте реализации, показанном на фиг.6, основа 61 диска сформована с углубленным центральным участком 65. Это делают с целью получения определенных преимуществ. Так, например, диск, выполненный с углубленным центральным участком 65, желателен в тех случаях, когда необходимо заглубить стопорную гайку, т.е. гайку для крепления диска к опорной подушке. Кроме того, такая форма может быть более устойчивой при разнообразных условиях температуры и влажности.

Предпочтительно и преимущественно основы, являющиеся предметом настоящего изобретения, ради повышения жесткости могут иметь края с увеличенной толщиной. Как показано на фиг.6, это может привести к получению изделия с повышенными краями, на которые нанесен абразивный материал. С другой стороны, как показано на диске 70 на фиг.7, основа 71 имеет по наружному краевому участку 73 диска 70 запрессованный краевой участок 72 с увеличенной толщиной. Краевой участок 72 имеет очень небольшую площадь поверхности по сравнению со всей площадью поверхности диска 70 и выступает наружу от абразивной поверхности 75 диска 70, т.е. поверхности, соприкасающейся с заготовкой. Краевой участок 72, который имеет форму кольца большей толщины по наружному краевому участку 73 основы 71 по сравнению с центральным участком 74 основы, придает повышенную жесткость, так что диск может выдерживать более высокую нагрузку перед деформированием. В отличие от варианта реализации, показанного на фиг.6, в варианте, показанном на фиг.7, абразивный материал 76 и адгезивные слои 77, 78 и 79 нанесены на поверхность, противоположную поверхности с приподнятым краевым участком 72. То есть приподнятый край диска, показанного на фиг.7, будет выступать в процессе использования от задней поверхности основы по направлению от подвергаемого абразивной обработке изделия, в то время как приподнятый край диска, показанного на фиг.6, должен выступать в процессе использования от рабочей поверхности основы в направлении подвергаемого абразивной обработке изделия.

Предполагается также, что при желании слова, которые описывают различное назначение и характеристики продукции, могут быть выполнены на задней поверхности основы абразивных изделий, являющихся предметом настоящего изобретения. Кроме того, основы, являющиеся предметом настоящего изобретения, могут быть перфорированными, т.е. иметь отверстия в основе. Такие отверстия позволят контролировать выделение пыли, обеспечивая применение средств для удаления в процессе применения измельченного материала из пространства между заготовкой и абразивным изделием.

Основа

Предпочтительные абразивные изделия с покрытием, являющиеся предметом настоящего изобретения, обычно включают основу, обладающую следующими свойствами. Основа обладает достаточной прочностью и термостойкостью в тяжелых условиях шлифования, так что основа не подвергается значительному разрушению или деформации под воздействием тепла, выделяющегося в процессе операции шлифования, зачистки или полировки. Предпочтительно, чтобы основа могла в процессе эксплуатации выдерживать минимальную температуру на поверхности абразивной обработки заготовки около 200oC, предпочтительно по меньшей мере около 300oC. Слова "на поверхности абразивной обработки" в отношении температуры и давления относятся к мгновенной или локализованной температуре и давлению, которые основа испытывает в точке контакта между абразивным материалом на изделии и заготовкой. Таким образом, равновесная или общая температура основы должна обычно быть меньше мгновенной или локализованной температуры между абразивным покрытием изделия и заготовкой в процессе эксплуатации. Основа, которая может выдерживать эти условия, обычно также выдерживает температуры, применяемые при отверждении адгезивных слоев абразивного изделия с покрытием, не разрушаясь и не деформируясь.

Основа обладает достаточной прочностью, так что не подвергается значительному растрескиванию или дроблению под воздействием усилий, возникающих в условиях шлифования, предпочтительно тяжелых условиях шлифования. Это означает, что основа предпочтительно выдерживает использование для шлифования при давлении на поверхности абразивной обработки заготовки, равном по меньшей мере около 7 кг/см2, предпочтительно по меньшей мере около 13,4 кг/см2.

Предпочтительные варианты основ, являющихся предметом настоящего изобретения, достаточно гибки для того, чтобы противостоять типичным условиям шлифования и предпочтительно жестким условиям шлифования. Под "достаточной гибкостью" в данном контексте подразумевается, что основа может сгибаться и возвращаться к первоначальной форме без возникновения значительной постоянной деформации. Так, например, для предпочтительных операций шлифования "гибкой" основой является основа, в достаточной степени способная для изгибания и приспособления к контуру заготовки, подвергаемой абразивной обработке без постоянной деформации основы, и все же достаточно прочная для передачи эффективного усилия шлифования, при прижимании к заготовке.

Предпочтительно основа обладает при обычных условиях модулем упругости при изгибе, равным по меньшей мере примерно 17500 кг/см2, при размерах образца 25,4 мм (ширина) х 50,8 мм (пролет в зажиме) х 0,8-1,0 мм (толщина) и модуле смещения, равном 4,8 мм/мин и определенном с помощью следующей процедуры, описанной для способа испытаний D790 Американского Общества испытаний и материалов (ASTM), включенного сюда в качестве ссылки. Более предпочтительно, чтобы основа обладала модулем упругости при изгибе от примерно 17500 кг/см2 до приблизительно 141000 кг/см2. Основа с модулем упругости при изгибе примерно менее 17500 кг/см2 была бы в целом недостаточно жесткой для контролируемой абразивной обработки поверхности заготовки. Основа с модулем упругости при изгибе приблизительно более 141000 кг/см2 была бы в целом слишком жесткой, чтобы успешно следовать поверхности заготовки.

Вкратце способ испытаний ASTM D790 предусматривает использование или трехточечной системы нагружения с применением центральной нагрузки посредством нагрузочного носка, имеющего цилиндрическую поверхность посередине между двумя опорами, каждая из которых имеет цилиндрическую поверхность; или четырехточечной системы нагружения с применением двух точек нагрузки, находящихся на одинаковом расстоянии от прилегающих к ним точек опоры, с расстоянием между точками нагрузки, равным или одной трети, или половине опорного пролета. Образец прогибают вплоть до разрушения или достижения максимального напряжения, равного 0,05 мм/мм, т.е. прогибу 5%. Модуль упругости при изгибе, т.е. начальный модуль упругости, определяют по начальному уклону нагрузки против кривой прогиба.

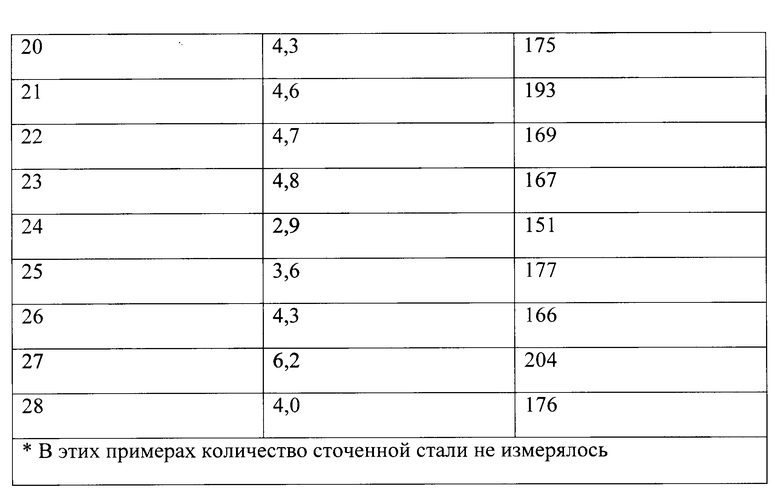

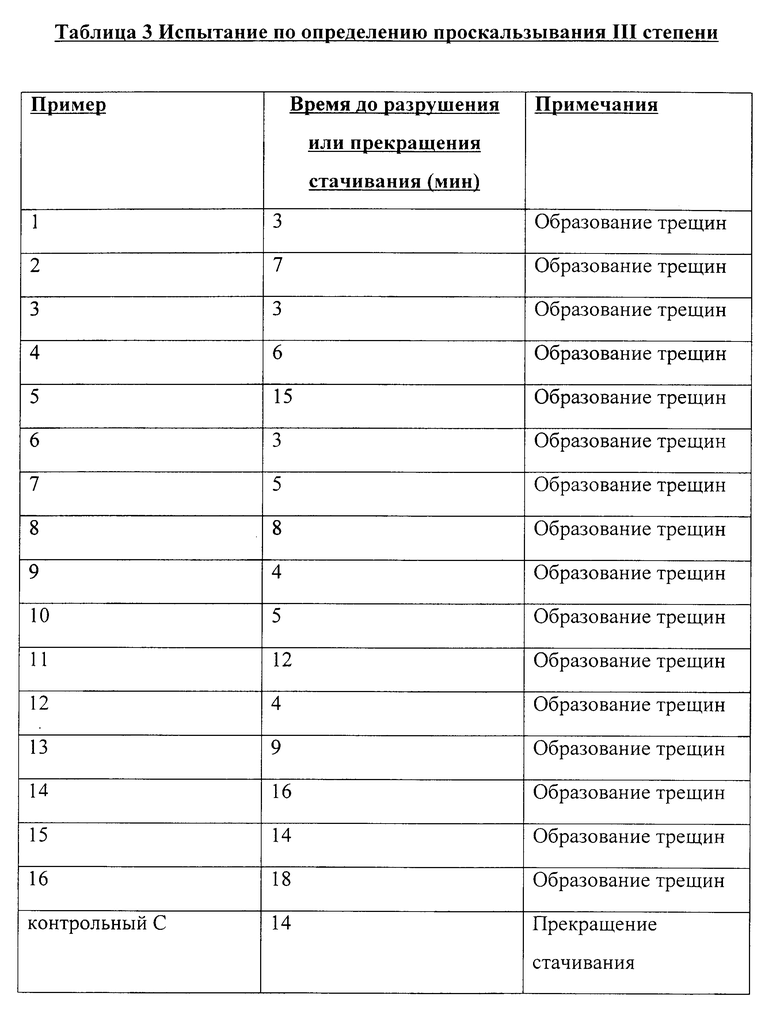

Предпочтительная основа, являющаяся предметом настоящего изобретения, также демонстрирует достаточный модуль упругости при изгибе, позволяющий выдерживать жесткие условия шлифования. Под "достаточным модулем упругости при изгибе" подразумевается, что основа будет достаточно жесткой для того, чтобы выдерживать жесткие условия шлифования, но не настолько хрупкой, чтобы на основе возникали трещины, уменьшая таким образом ее структурную целостность. Это можно продемонстрировать, подвергнув основу или абразивное изделие с покрытием испытанию уголковым железом, описанному в разделе, посвященном примерам.

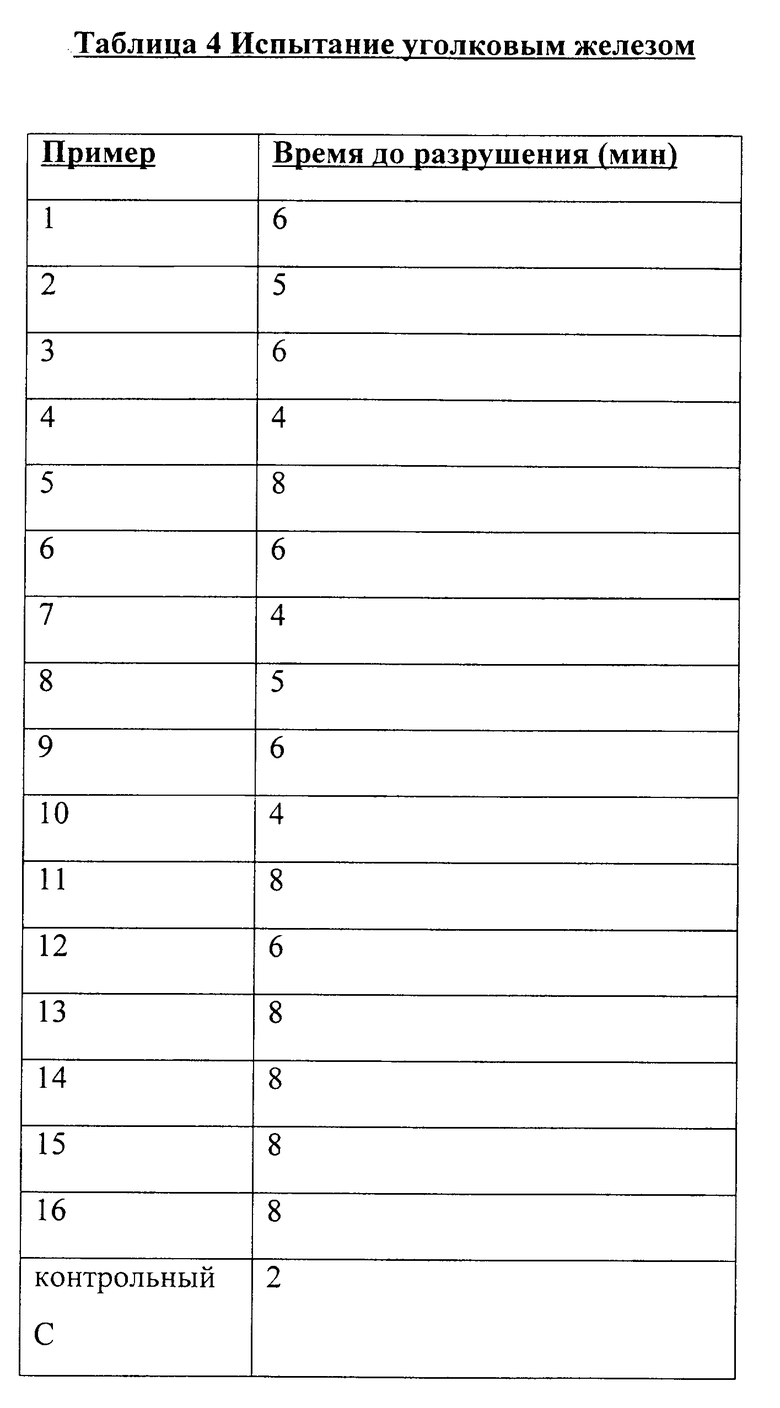

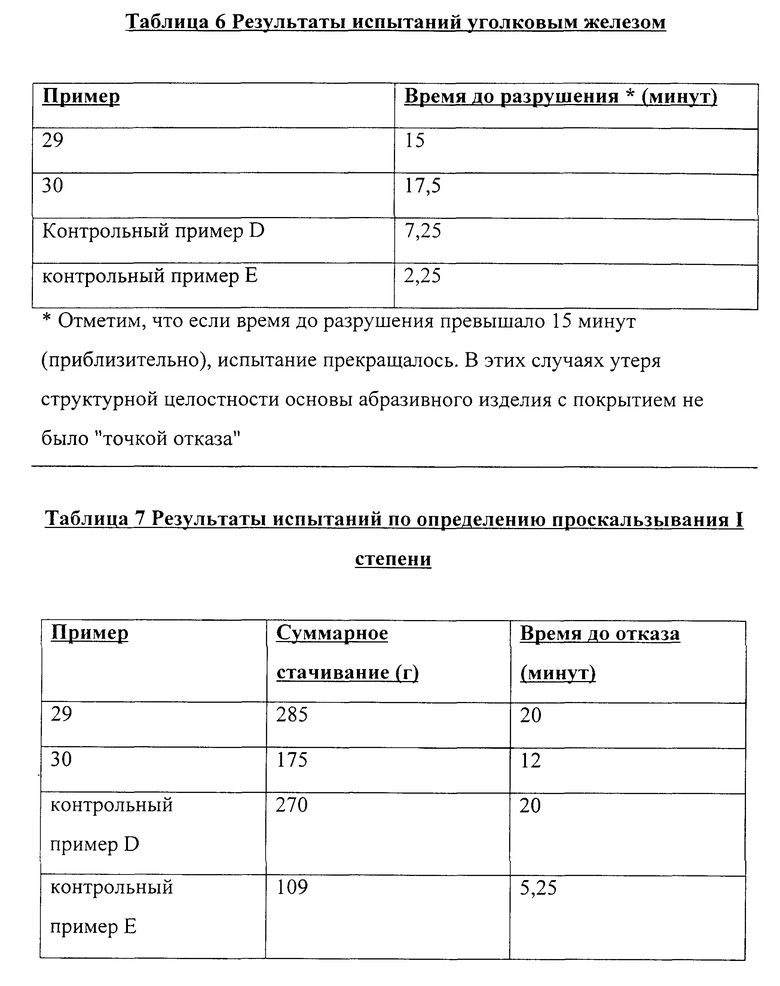

Вкратце испытание уголковым железом включает: изготовление абразивного изделия с покрытием; изгибание абразивного изделия с покрытием, например диска, вплоть до разрушения адгезивных слоев с образованием таким образом небольших островков невзаимодействующего абразива; содержание диска с абразивным покрытием в увлажнительной камере в течение трех суток при относительной влажности 45%; установку диска с абразивным покрытием на твердую фенольную опорную подушку, диаметр которой меньше диаметра диска, так что примерно 7-8 см по внешней периферии диска с абразивным покрытием не поддерживаются опорной подушкой; установку диска с абразивным покрытием вместе с опорной подушкой на пневматическую шлифовальную машину, способную вращаться со скоростью 4500 об/мин при давлении воздуха 2,3 кг/см2; удерживание диска с абразивным покрытием и опорной подушки под углом 40o и вдавливание их в клиновидный вырез с углом 140o или "V" в V- образной заготовке при постоянной нагрузке 2-6 кг, предпочтительно 2-3 кг; выполнение зачистки диском с абразивным покрытием с опорной подушкой вдоль заготовки на расстоянии около 0,75 м в одном направлении примерно за 15 секунд; выполнение зачистки диском с абразивным покрытием с опорной подушкой вдоль заготовки на расстоянии около 0,75 м в другом направлении примерно за 15 секунд. Образцом диска непрерывно водят по заготовке в течение 10-15 минут или же до тех пор, пока основа абразивного покрытия не "разрушится", в зависимости от того, что будет иметь место первым.

"Разрушение" в контексте испытания уголковым железом определяется дезинтеграцией, т.е. потерей структурной целостности основы, что может быть вызвано разрывом, короблением или обдиранием. Дезинтеграция может также измеряться развитием краевых трещин в основе испытываемого абразивного изделия с покрытием. Если во время испытания уголковым железом в основе абразивного изделия с покрытием в течение двухминутного испытательного периода возникнут поверхностные трещины, длина которых превышает приблизительно 0,6 см, или же структурная целостность будет нарушена иным образом, основа считается неприемлемой, т.е. не обладающей достаточным модулем упругости при изгибе, позволяющим выдерживать жесткие условия шлифования, описанные выше. Абразивное изделие с покрытием считается "прошедшим" испытание уголковым железом, т.е. обладающим приемлемым модулем упругости при изгибе в том случае, если оно может осуществлять шлифование в течение по меньшей мере двух минут без возникновения таких трещин или потери структурной целостности иным образом.

На фиг. 5 показана заготовка для испытаний уголковым железом. Заготовка 50 для этого испытания состоит из двух частей, 51 и 52, выполненных из низкоуглеродистой стали 1018 (длиной 0,77 м и толщиной 2,54 см), сваренных вместе по поверхности раздела 53 с образованием V- образного изделия, так что две части 51 и 52 из низкоуглеродистой стали 1018 находятся по отношению друг к другу под углом (140o) 54.

В случае, если термостойкие адгезивные слои, т.е. фиксирующее и проклеивающее покрытия, не используются, если не используется эффективное абразивное зерно для абразивной обработки стали 1018 или если не используются нужные размеры абразивного зерна, изделие с покрытием не сможет пройти испытания уголковым железом. Этот отрицательный результат нельзя отнести к основе; скорее отрицательный результат может быть отнесен к неудовлетворительным фиксирующему или проклеивающему покрытиям, неподходящему абразивному зерну или несоответствующим размерам частиц абразивного зерна. Отрицательный результат может также быть связан с неправильным отверждением фиксирующего или проклеивающего покрытий, или неправильному или недостаточному изгибанию перед испытанием. Изгибание абразивных изделий с покрытиями обычно осуществляется при контролируемых производственных условиях. Так, например, за счет пропуска изделий между уравновешенными роликами адгезивные слои равномерно и целенаправленно растрескиваются, т. е. разбиваются таким образом, что возникают небольшие островки невзаимосвязанного абразивного материала, в то время как в основе не образуется никаких трещин. Эта процедура обычно улучшает гибкость абразивных изделий с покрытием.

Желательная прочность основы, являющейся предметом настоящего изобретения, может также быть продемонстрирована путем измерения ударной вязкости основы абразивного изделия с покрытием. Ударная вязкость может быть измерена с помощью следующих испытательных процедур, описанных в способах испытаний D256 или D3029 ASTM, включенных в настоящий документ в качестве ссылки. Эти способы включают определение усилия, необходимого для разрушения стандартного испытательного образца определенных размеров. Основы, являющиеся предметом настоящего изобретения, предпочтительно обладают ударной вязкостью, т. е. значением ударной вязкости по Гарднеру, равной по меньшей мере примерно 0,4 Дж для образца толщиной 0,89 мм при обычных условиях. Более предпочтительно основы, являющиеся предметом настоящего изобретения, имеют значение ударной вязкости по Гарднеру, равное по меньшей мере примерно 0,9 Дж, и наиболее предпочтительно по меньшей мере примерно 1,6 Дж для образца толщиной 0,89 мм при обычных условиях.

Предпочтительная основа, являющаяся предметом настоящего изобретения, обладает также желательной прочностью на разрыв. Прочность на разрыв является показателем наибольшего продольного напряжения, которое может выдержать вещество, не разорвавшись. Она демонстрирует сопротивление вращательному разрыву и "обдиранию" в результате высокого сопротивления на разрывах заготовки, с которыми может входить в контакт абразивное изделие с покрытием в процессе эксплуатации. Процедура испытания описана в разделе, посвященном примерам. Желательная прочность на разрыв составляет по меньшей мере около 17,9 кг/см ширины при температуре около 150oC для образца толщиной около 0,75-1,0 мм.

Предпочтительные варианты основы, являющейся предметом настоящего изобретения, демонстрируют также удовлетворительный контроль формы и в достаточной степени нечувствительны к воздействию окружающих условий, таких как влажность и температура. Это означает, что предпочтительные основы абразивных изделий с покрытием, являющиеся предметом настоящего изобретения, сохраняют перечисленные выше свойства при самых разных окружающих условиях. Предпочтительно, чтобы основы сохраняли перечисленные выше свойства в диапазоне температур приблизительно 10-30oC, и в диапазоне влажности приблизительно 30-50% относительной влажности (OB). Более предпочтительно, чтобы основы сохраняли перечисленные выше свойства в широком диапазоне температур, т.е. от менее чем 0oC до более 100oC, и в широком диапазоне значений влажности от OB ниже 10% до OB более 90%.

При крайних условиях влажности, т. е. условиях высокой влажности (приблизительно более чем 90%) и низкой влажности (приблизительно менее чем 10%) на основу, являющуюся предметом настоящего изобретения не будет оказано заметного воздействия в виде разбухания или усадки, связанных, соответственно, со впитыванием или потерей влаги. В результате абразивное изделие с покрытием, изготовленное с основой, являющейся предметом настоящего изобретения, не подвергнется заметной деформации, например поперечному или продольному короблению в выгнутой или вогнутой форме.

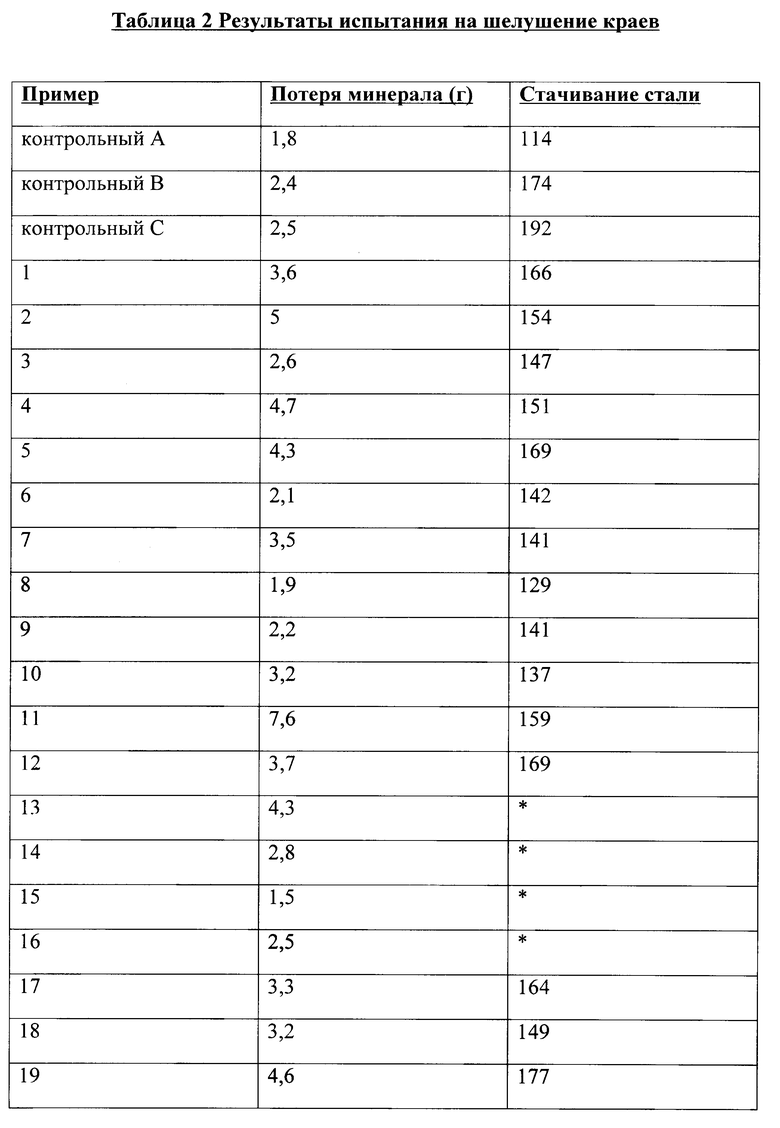

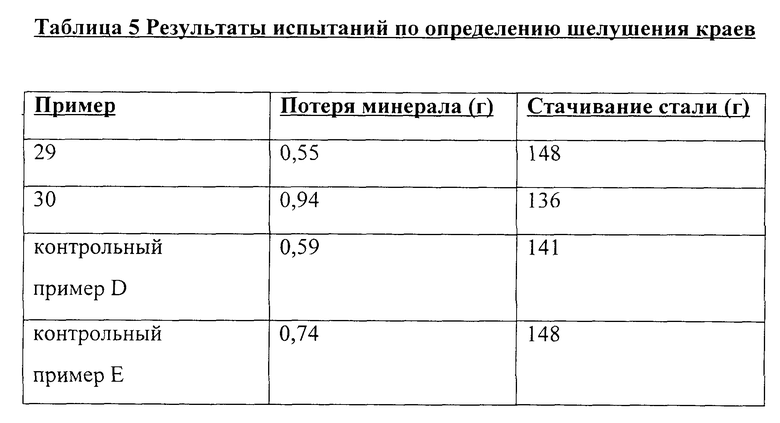

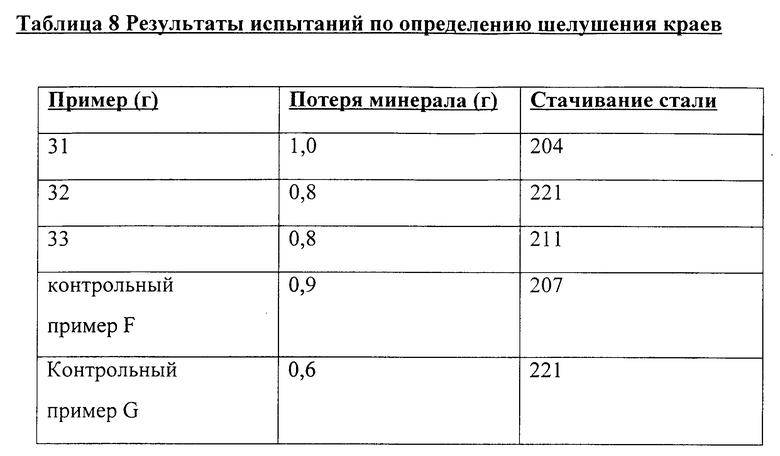

Предпочтительный материал основы, применяемый в абразивных изделиях с покрытием и являющийся предметом настоящего изобретения, обычно выбирают таким образом, чтобы он обладал хорошей совместимостью и хорошей адгезией с адгезивными слоями, в особенности с фиксирующим покрытием. Качество адгезии определяется "шелушением" абразивного материала. Шелушение является термином, применяемым в промышленности по производству абразивных изделий для описания нежелательного, преждевременного отделения абразивного материала, обычно в форме абразивных зерен, от основы. Предпочтительная основа, являющаяся предметом настоящего изобретения, демонстрирует шелушение в объеме не более чем примерно 6 грамм абразивного материала с диска диаметром 7 дюймов (178 мм), покрытого абразивным зерном номер 24 (Стандарт B74.18-1984 Американского Национального Института Стандартов) при условиях испытания по определению краевого шелушения, подробно описанного в разделе, посвященном примерам. Хотя выбор материала основы важен, объем шелушения обычно в большей степени зависит от выбора адгезива и совместимости основы и адгезивных слоев.

Вкратце испытание по определению краевого шелушения включает: установку изделия с нанесенной на него абразивной поверхностью, например диска, на твердую фенольную опорную подушку; установку диска с абразивным покрытием и опорной подушки на стальной фланец; вращение диска с абразивным покрытием и фенольной опорной подушки со скоростью 3550 об/мин; вращение стальной заготовки со скоростью 2 об/мин; осуществление контакта абразивной поверхности диска с абразивным покрытием и заготовки под нагрузкой 2,1 кг; абразивную обработку поверхности заготовки в течение 8 минут; и измерение количества стали, срезанной или содранной с заготовки, и количество абразивного зерна, потерянного на абразивном изделии с покрытием.

Заготовка, применяемая при испытании по определению краевого шелушения, представляет собой периферийную кромку (1,6 мм) диска из низкоуглеродистой стали 4130 диаметром 25 см, ориентированного под углом 18,5o по отношению к положению, перпендикулярному абразивному диску. Заготовку взвешивают до и после 8-минутного испытания с целью определить количество металла, срезанного или содранного с заготовки. Кроме того, до и после 8-минутного испытания взвешивают абразивный диск с целью определить, сколько материала утеряно в процессе использования. Идеальное абразивное изделие с покрытием демонстрирует относительно низкие потери веса абразивного материала и относительно высокое удаление стали. Приемлемым является удаление стали в количестве 125 г и более, например в случае применения диска диаметром 7 дюймов (178 мм), покрытого абразивным зерном номер 24 (Стандарт B74.18-1984 Американского Национального Института Стандартов).

Абразивные изделия с покрытием, являющиеся предметом настоящего изобретения, включают основу, состоящую из термопластичного связующего материала и эффективного количества волокнистого армирующего материала. Под "эффективным количеством" волокнистого армирующего материала подразумевается его количество, достаточное по меньшей мере для улучшения термостойкости, вязкости, гибкости, жесткости, сохранения формы, адгезии и т.п., показанных выше.

Предпочтительно доля термопластичного связующего материала в основе находится в диапазоне около 60-99 весовых %, более предпочтительно в диапазоне около 65-95 весовых % и наиболее предпочтительно в диапазоне около 70-85 весовых % от суммарного веса основы. Остальная часть типичной предпочтительной основы представлена, в первую очередь, волокнистым армирующим материалом с незначительным количеством или при полном отсутствии пустот в отвержденном составе основы. Несмотря на то, что в связующий материал могут вводиться дополнительные компоненты, абразивная основа согласно настоящему изобретению изначально содержит термопластичный связующий материал и достаточное количество волокнистого армирующего материала.

Обычно, чем выше содержание армирующего материала, тем прочнее должна быть основа; однако, при отсутствии достаточного количества связующего адгезия фиксирующего слоя, т.е. первого адгезивного слоя, может быть недостаточной. Кроме того, при избыточном количестве волокнистого армирующего материала основа может оказаться слишком хрупкой для того, чтобы использовать ее по назначению. За счет правильного выбора термопластичного связующего материала и волокнистого армирующего материала, такого как, например, полиамидное термопластичное связующее и армирующее стекловолокно, можно использовать гораздо более высокую долю связующего для получения отвержденного состава с минимальным количеством пор или при полном их отсутствии и с характеристиками, описанными выше.

Предпочтительно отвержденный состав основы обладает объемом пустот, доля которого составляет приблизительно менее 0,10%. В данном случае под "объемом пустот" подразумевается объем в пределах основы, являющейся предметом настоящего изобретения, заполненный газом или воздухом, т.е. тот, в котором отсутствует какой-либо твердый материал. Долю объема пустот в процентах можно определить путем сопоставления фактической плотности (масса/объем) отвержденного состава основы с суммарной расчетной плотностью различных компонентов. А именно, значение объема пустот в процентах равняется [1-(фактическая плотность/расчетная плотность)]•100.

Связующее основы

Предпочтительным связующим в основе абразивных изделий с покрытием, являющихся предметом настоящего изобретения, является термопластичный материал. Термопластичный связующий материал определяется как полимерный материал (предпочтительно органический полимерный материал), который размягчается и плавится под воздействием повышенной температуры и обычно возвращается в свое первоначальное состояние, т.е. свое первоначальное физическое состояние, после охлаждения до уровня окружающей температуры. В течение производственного процесса термопластичный связующий материал нагревают до температуры, превышающей температуру его размягчения, чтобы добиться его течения и получения нужной формы основы абразивного изделия с покрытием. После образования основы термопластичное связующее охлаждается и затвердевает. Таким образом термопластичному связующему материалу можно придать различную форму и размеры.

Термопластичные материалы являются предпочтительными по сравнению с другими видами полимерных материалов по крайней мере по той причине, что эта продукция обладает улучшенными свойствами и процесс изготовления основ оказывается более эффективным. Так, например, основа, выполненная из термопластичного материала, обычно бывает менее хрупкой и менее гигроскопичной, чем основа, выполненная из термореактивного материала. Кроме того, по сравнению с процессом, в котором возможно применение термореактивной смолы, процесс с применением термопластичного материала требует меньше технологических операций, меньше органических растворителей и меньше материалов, например катализаторов. Кроме того, при использовании термопластического материала возможно применение стандартной техники формования, такой как пресс-формование. Это может позволить уменьшить количество расходуемых материалов по сравнению с обычными "ленточными" процессами.

В обычном ленточном производственном процессе абразивное изделие с покрытием изготавливают в форме непрерывной ленты, которой затем посредством резания придают нужную форму, такую как лист, диск или полоса. Хотя для изготовления основ абразивных изделий с покрытием, являющихся предметом настоящего изобретения, предпочтительным является применение техники пресс-формования, это не означает, что не может быть использован обычный ленточный процесс.

Предпочтительными для использования в соответствии с изобретением термопластическими материалами являются те, которые обладают высокой температурой плавления и/или хорошей термостойкостью, а также повышенной прочностью, так чтобы затвердевший состав основы, содержащий эти материалы, мог в процессе эксплуатации выдерживать условия абразивного воздействия без заметной деформации или разрушения. Прочность термопластичного материала может проверяться измерением ударной прочности. Предпочтительно, чтобы значение ударной вязкости по Гарднеру равнялось по меньшей мере примерно 0,4 Дж для образца толщиной 0,89 мм при обычных условиях. Более предпочтительно "вязкий" термопластичный материал, используемый в основе, являющейся предметом настоящего изобретения, имеет значение ударной вязкости по Гарднеру, равное по меньшей мере примерно 0,9 Дж, и наиболее предпочтительно по меньшей мере примерно 1,6 Дж для образца толщиной 0,89 мм при обычных условиях.

Предпочтительные отвержденные составы основы выдерживают на поверхности абразивной обработки заготовки температуру, равную по меньшей мере примерно 200oC, предпочтительно не меньше примерно 300oC, и давлением по меньшей мере около 7 кг/см2, предпочтительно по меньшей мере около 13,4 кг/см2. То есть предпочтительные формуемые термопластичные материалы имеют температуру плавления, равную по меньшей мере примерно 200oC, предпочтительно по меньшей мере примерно 220oC. Кроме того, температура плавления прочного, жаростойкого термопластичного материала предпочтительно достаточно ниже, т.е. по меньшей мере примерно на 25oC ниже, чем температура плавления волокнистого армирующего материала. Таким образом, на армирующий материал не оказывается отрицательного воздействия в процессе формовки термопластичного материала. Кроме того, термопластичный материал основы в достаточной степени совместим с материалом, используемым в адгезивных слоях, так что основа не разрушается и достигается эффективное закрепление абразивного материала. Предпочтительные термопластичные материалы обычно нерастворимы в водной среде, хотя бы по причине необходимости использовать абразивные изделия с покрытием на влажных поверхностях.

Примеры термопластичных материалов, пригодных для изготовления основы изделий, являющихся предметом настоящего изобретения, включают поликарбонаты, полиэфиримиды, сложные полиэфиры, полисульфоны, полистиролы, блоксополимеры акрилонитрила и бутадиенстирола, ацетальполимеры, полиамиды, или их сочетания. Из этого списка предпочтительными являются полиамиды и сложные полиэфиры.

Полиамидные материалы являются наиболее предпочтительными термопластичными связующими материалами, по меньшей мере по той причине что им от природы присущи прочность и жаростойкость, они обычно обеспечивают качественную адгезию с предпочтительными адгезивными смолами без применения грунтовки и они относительно дешевы.

В случае, если термопластичным связующим материалом, из которого изготавливают основу, является поликарбонат, полиэфиримид, полиэфир, полисульфон или полистирол, возможно применение грунтовки для улучшения адгезии между основой и фиксирующим покрытием. Термин "грунтовка", применяемый в этом контексте, подразумевает грунтовки механического и химического типа или процессы нанесения грунтовки. Примеры механических грунтовок включают, не ограничиваясь ими, обработку коронкой или зачистку, причем оба способа способствуют увеличению удельной площади поверхности основы. Примером предпочтительной химической грунтовки является коллоидный раствор, например, полиуретана, ацетона, изопропанола и воды, как показано в Патенте США 4906523, включенном сюда в качестве ссылки.

Наиболее предпочтительным термопластичным материалом, из которого образуется основа, являющаяся предметом настоящего изобретения, является полиамидная смола, которая отличается наличием амидной группы, т.е. -C(O)NH-. Могут использоваться различные виды полиамидных смол, т.е. нейлонов, таких как нейлон 6/6 или нейлон 6. Из их числа в случае применения фиксирующего покрытия, т. е. первого адгезивного слоя на основе нейлона, наиболее предпочтительным является нейлон 6. Это связано с возможностью достижения превосходной адгезии между нейлоном 6 и адгезивами на основе фенола.

Нейлон 6/6 является продуктом конденсации адипиновой кислоты и гексаметилендиамин. Нейлон 6/6 имеет температуру плавления около 264oC и прочность на разрыв около 770 кг/см2. Нейлон 6 является полимером капролактама. Нейлон 6 имеет температуру плавления около 223oC и прочность на разрыв около 700 кг/см2.

В качества примеров поставляемых промышленностью нейлоновых смол, пригодных к использованию в качестве основы в изделиях, являющихся предметом настоящего изобретения, можно указать "Vydyne" компании Monsanto, Сент Луис, шт. Миссури; "Zytel" и "Minlon" компании DuPont, Уилмингтон, шт. Делавэр; "Trogamid Т" компании Huls America, Inc. , Пискэтуэй, шт. Нью-Джерси; "Capron" компании Allied Chemical Corp., Морристаун, Нью-Джерси; "Nydur" компании Mobay, Inc., Питтсбург, шт. Пенсильвания; и "Ultramid" компании BASF Corp. , Персипенни, шт. Нью-Джерси. Хотя возможно использование термопластичного материала с минеральным заполнителем, такого как смола нейлон 6 с минеральным заполнителем "Minlon", находящийся в нем минеральный материал не характеризуется как "волокно" или "волокнистый материал" в соответствии с приведенным здесь определением. Скорее минерал имеет форму частиц, соотношение длины к ширине у которых обычно меньше 100:1.

Армирующий материал

Кроме термопластичного связующего материала, основа, являющаяся предметом настоящего изобретения, включает эффективное количество волокнистого армирующего материала. В данном случае "эффективное количество" волокнистого армирующего материала представляет собой его количество, по меньшей мере достаточное для улучшения нужных характеристик отвержденной основы, т.е. жаростойкости, прочности, гибкости, жесткости, контроля формы, адгезии и т.п., но не такое количество армирующего материала, которое способствовало бы значительному увеличению количества пустот и оказало бы отрицательное воздействие на структурную целостность основы. Предпочтительно количество волокнистого армирующего материала в основе составляет приблизительно 1-40 весовых %, более предпочтительно 5-35 весовых %, и наиболее предпочтительно 15-30 весовых % от суммарного веса основы.

Волокнистый армирующий материал может иметь форму отдельных волокон или волокнистых нитей, или форму сетки или решетки из волокон. Желательно, чтобы армирующий материал имел форму отдельных волокон или волокнистых нитей, что облегчает изготовление. Волокна обычно определяют как тонкие нитевидные изделия с отношением длины к толщине, равным по меньшей мере приблизительно 100:1. Отношение размеров волокна представляет собой отношение более длинной размерности волокна к его более короткой размерности. Сетка или решетка может иметь или тканую, или нетканую форму основы. Нетканая сетка представляет собой основу с произвольным распределением волокон, полученную путем скрепления или перепутывания волокон механическими, термическими или химическими средствами.

Примеры армирующих волокон, применимых в соответствии с настоящим изобретением, включают металлические волокна и неметаллические волокна. Неметаллические волокна включают стеклянные волокна, углеродные волокна, минеральные волокна, синтетические или природные волокна, выполненные из термостойких органических материалов, или волокна из керамических материалов. Предпочтительными для использования в настоящем изобретении волокнами являются неметаллические волокна и более предпочтительные волокна включают термостойкие органические волокна, стеклянные волокна или керамические волокна.

Под "термостойкими" органическими волокнами подразумевается то, что применимые органические волокна должны противостоять плавлению, или иному разрушению в условиях изготовления и применения основ абразивов с покрытием, являющихся предметом настоящего изобретения. Примерами пригодных натуральных органических волокон могут служить шерсть, шелк, хлопок или целлюлоза. Примеры пригодных синтетических органических волокон включают волокна из поливиниловых спиртов, полиэфирные волокна, полиамидные волокна, акриловые волокна, арамидные волокна или фенольные волокна. Предпочтительным органическим волокном для применения согласно настоящему изобретению является арамидное волокно. Такое волокно поставляется в промышленных масштабах фирмой Dupont, Уилмингтон, шт. Делавэр, под товарными наименованиями "Keviar" и "Nomex".

Обычно для применения согласно настоящему изобретению подходит любое керамическое волокно. Примером керамического волокна, подходящего для настоящего изобретения, является "Nextel", поставляемый в промышленных масштабах фирмой "3М Со.", Сент-Пол, шт. Миннесота.

Наиболее предпочтительными армирующими волокнами для применения согласно настоящему изобретению является стекловолокно по меньшей мере по той причине, что оно придает нужные характеристики абразивным изделиям с покрытием и относительно дешево. Кроме того, существуют подходящие межповерхностные связующие вещества, которые улучшают адгезию стекловолокна с термопластичными материалами. Обычно стекловолокно классифицируют, используя буквенные обозначения. Например стекло E (электрическое) и стекло S (для прочности). Буквенные коды применяются также для обозначения порядка диаметра, например, размер "D" представляет нить диаметром около 6 мкм, а размер "G" представляет нить диаметром около 10 мкм. Пригодные марки стекловолокна включают как стекло E, так и стекло S с обозначениями нити от D до U. Предпочтительные марки стекловолокна включают стекло E с обозначением нити "G" и стекло S с обозначением нити "G". Стекловолокно промышленного качества поставляют компании Specialty Glass Inc., Олдсмэр, шт. Флорида; Owens-Corning Fiberglass Corp., Толидо, шт. Огайо; Mo-Sci Corporation, Ролла, шт. Миссури.

В случае применения стекловолокна желательно, чтобы стекловолокно дополнялось межповерхностным связующим агентом, т.е. сопрягающим агентом, таким как силановый сопрягающий агент, предназначенным для улучшения адгезии с термопластичным связующим материалом. Примеры силановых сопрягающих агентов включают "Z-6020" и "Z-6040", которые предлагает Dow Corning Corp., Мидленд, шт. Мичиган.

Преимущества могут быть получены при использовании волокнистых материалов длиной всего 100 мкм или же длиной, требующейся для одной непрерывной нити. Желательно, чтобы длина волокна составляла от приблизительно 0,5 мм до приблизительно 50 мм, более предпочтительно от приблизительно 1 мм до приблизительно 25 мм, и наиболее предпочтительно от приблизительно 1,5 мм до приблизительно 10 мм. Денье, т. е. степень утонения армирующего волокна, составляет для предпочтительных волокон от приблизительно 1 до приблизительно 5000 денье, обычно от приблизительно 1 до приблизительно 1000 денье. Более предпочтительно утонение волокна должно составлять от приблизительно 5 до приблизительно 300 денье, и наиболее предпочтительно - от приблизительно 5 до приблизительно 200 денье. Ясно, что утонение в значительной степени определяется конкретным типом применяемого армирующего волокна.

Армирующее волокно предпочтительно распределено в термопластичном материале, т.е. в теле основы, вместо того, чтобы быть просто внедренным в поверхность термопластичного материала. Это сделано в целях повышения прочности и износостойкости по всему телу основы. Конструкция, в которой волокнистый армирующий материал распределен в термопластичном связующем материале тела основы, может быть изготовлена или с использованием отдельных волокон или нитей, или конструкции, или сетчатой структуры, размеры которой по существу равны размерам готовой основы. Хотя в этом предпочтительном варианте реализации отдельные участки основы могут не содержать в себе волокнистого армирующего материала, желательно, чтобы волокнистый армирующий материал был по существу равномерно распределен по основе.

Волокнистый армирующий материал может быть ориентирован по желанию для оптимального использования настоящего изобретения. То есть, волокна могут быть распределены произвольно, или же они могут быть ориентированы в направлении, необходимом для придания улучшенных прочности и износостойкости. Обычно, если потребуется ориентация, то волокна должны в общем быть перпендикулярны (±20o) направлению предполагаемого разрыва.

Упрочнитель

Основы, являющиеся предметом настоящего изобретения, могут дополнительно включать эффективное количество упрочнителя. Его применение является предпочтительным для нескольких сфер применения. Основным назначением упрочнителя является повышение ударной вязкости основы абразивного изделия с покрытием. Под "эффективным количеством упрочнителя" подразумевается, что упрочнитель присутствует в количестве, позволяющем по меньшей мере повысить вязкость основы, не делая ее при этом слишком гибкой. Основа, являющаяся предметом настоящего изобретения, предпочтительно содержит достаточное количество упрочнителя, чтобы получить нужные результаты ударных испытаний, описанных выше.

Обычно предпочтительная основа, являющаяся предметом настоящего изобретения, должна содержать от приблизительно 1 % до приблизительно 30% упрочнителя от суммарного веса основы. Более предпочтительно, чтобы упрочняющий агент, т.е. упрочнитель, присутствовал в количестве приблизительно 5-15 весовых %. Количество упрочнителя, присутствующего в основе, может варьироваться в зависимости от конкретного применяемого упрочнителя. Например, чем менее эластомерными характеристиками обладает упрочнитель, тем большее количество упрочнителя может потребоваться для придания нужных свойств основе, являющейся предметом настоящего изобретения.

Предпочтительные упрочнители, придающие основе, являющейся предметом настоящего изобретения, нужные характеристики жесткости, включают каучукоподобные полимеры и пластификаторы. Из их числа более предпочтительными являются каучукоподобные упрочнители и, наиболее предпочтительно, синтетические эластомеры.

Примерами предпочтительных упрочнителей, т.е. каучукоподобных упрочнителей и пластификаторов, могут служить: производные толуолсульфонамида (такие как смесь N-бутил- и N-этил-р- толуолсульфонамида, поставляемая в промышленных масштабах фирмой Akzo Chemicals, Чикаго, шт. Иллинойс, под торговым наименованием "Ketjenflex 8"); сополимеры стирола и бутадиена; полиамиды основной цепи полиэфира (поставляемые в промышленных масштабах компанией Atochem, Глен Рок, шт. Нью Джерси, под торговым наименованием "Pebax"); сополимеры каучука и полиамида (поставляемые в промышленных масштабах фирмой DuPont, Уилмингтон, шт. Делавэр, под торговым наименованием "Zytel FN"); и функционализованные тройные блоксополимеры стирола, этиленбутилена и стирола (поставляемые в промышленных масштабах компанией Shell Chemical Co., Хьюстон, шт. Техас, под торговым наименованием "Kraton FG1901") и смеси этих материалов. Из этой группы наиболее предпочтительными являются сополимеры каучука и полиамида и тройные блоксополимеры стирола, этиленбутилена и стирола, по крайней мере благодаря положительным характеристикам, которые они придают основе, а также производственному процессу, являющемуся предметом настоящего изобретения. Сополимеры каучука и полиамида являются наиболее предпочтительными, по меньшей мере благодаря тому, что они способствуют улучшению ударных и шлифовальных характеристик основ, являющихся предметом настоящего изобретения.

В случае изготовления основы способом пресс-формования упрочнитель добавляют в форме сухой смеси гранул упрочнителя с другими компонентами. Обычно процесс предусматривает смешивание в барабане гранул упрочнителя с гранулами содержащего волокна термопластичного материала. Более предпочтительный способ предусматривает объединение термопластичного материала, армирующих волокон и упрочнителя в подходящем экструдере, гранулирование этой смеси и последующую подачу этих подготовленных гранул в установку пресс-формования. Промышленные составы упрочнителя и термопластичного материала поставляются, например, под наименованием "Ultramid" фирмой BASF Corp., Пэрсипенни, шт. Нью Джерси. В частности, "Ultramid B3ZG6" является нейлоновой смолой, содержащей упрочнительный агент и стекловолокно, применимые в настоящем изобретении.

Необязательные добавки к основе

Кроме материалов, перечисленных выше, основа, являющаяся предметом настоящего изобретения, в зависимости от требующихся конечных свойств может содержать эффективное количество других материалов или компонентов. Так, например, основа может содержать стабилизатор формы, т.е. термопластичный полимер, температура плавления которого превышает указанную выше для термопластичного связующего материала. Подходящие стабилизаторы формы включают, не ограничиваясь ими, поли(фениленсульфид), полиамиды и полиарамиды. Примером предпочтительного стабилизатора формы является смесь оксида полифенилена и нейлона, поставляемая в промышленных масштабах компанией General Electric, Питсфилд, шт. Массачусетс, под торговым наименованием "Noryl GTX 910". Однако, если при изготовлении абразивного изделия с покрытием применяются фиксирующее и проклеивающее покрытия на основе фенола, смесь оксида полифенилена и нейлона не является предпочтительной из-за неоднородного взаимодействия между адгезивными слоями на основе фенольных смол и нейлоном, что ведет к эффекту, противоположному стабилизации формы. Это неоднородное взаимодействие связано с трудностью получения однородных смесей оксида полифенилена и нейлона.

К другим веществам, которые могут быть с выгодой добавлены к основанию в случае отдельных направлений применения настоящего изобретения, относятся неорганические или органические наполнители. Неорганические наполнители известны также как минеральные заполнители. Наполнитель определяется как материал из мелких частиц, обычно включающий частицы размерами менее чем приблизительно 100 мкм, предпочтительно менее чем приблизительно 50 мкм. Примерами подходящих наполнителей, пригодных для применения согласно настоящему изобретению, являются газовая сажа, карбонат кальция, двуокись кремния, метасиликат кальция, криолит, фенольные наполнители или наполнители на основе поливинилового спирта. Теоретически применение наполнителя основывается на том, что наполнитель заполняет промежутки между армирующими волокнами и, вероятно, предупреждает распространение по основанию трещин. Обычно наполнитель не должен использоваться в количестве, превышающем 20% от веса основы. Предпочтительным является использование по меньшей мере эффективного количества наполнителя. В данном случае термин "эффективное количество" в этом контексте относится к количеству, достаточному для наполнения без заметного уменьшения прочности связующего.

Другими пригодными материалами или компонентами, которые могут быть добавлены к основе при определенных направлениях применения настоящего изобретения, являются пигменты, масла, антистатики, антипирены, стабилизаторы тепла, стабилизаторы ультрафиолетового излучения, внутренние смазки, антиоксиданты и технологические добавки, и не только они. Не следует использовать эти компоненты в количестве, большем чем требуется для достижения нужных результатов.

Адгезивные слои

Адгезивные слои абразивных изделий с покрытием, являющихся предметом настоящего изобретения, формируются из смоляного адгезива. Каждый слой может формироваться из одного и того же или разных смоляных адгезивов. Пригодными смоляными адгезивами являются те, которые совместимы с термопластичным материалом основы. Отвержденные смоляные адгезивы обладают также стойкостью к жестким условиям шлифования, указанным здесь, так что слои адгезива не изнашиваются и не допускают преждевременного выпадания абразивного материала.

Смоляной адгезив является предпочтительно слоем термореактивной смолы. Примеры подходящих термореактивных смоляных адгезивов, пригодных для использования в настоящем изобретении, включают, без ограничения, фенольные смолы, аминопластовые смолы, уретановые смолы, эпоксидные смолы, полиакрилаты, акрилатированные изоциануратовые смолы, мочевино-формальдегидные смолы, изоциануратные смолы, акрилатированные уретановые смолы, акрилатированные эпоксидные смолы или их смеси.

Предпочтительно, чтобы слои адгезива на основе термореактивных смол включали фенольную смолу, аминопластовую смолу или их сочетания. Фенольная смола предпочтительно является фенольной смолой типа резоль. Примеры поставляемых промышленностью фенольных смол включают "Varcum" фирмы OxyChem, Inc., Даллас, шт. Техас; "Arofene" фирмы Ashland Chemical Company, Колумбус, шт. Огайо; и "Bakelite" фирмы Union Carbide, Данбери, шт. Коннектикут. Предпочтительной аминопластовой смолой является та, которая включает по меньшей мере 1,1 дополнительные "$-ненасыщенные карбонильные группы на молекулу, что описано в Патенте США 4903440, включенном в настоящий документ в качестве ссылки.

Первый и второй адгезивные слои, обозначенные на фиг.2 как адгезивные слои 12 и 15, т.е. фиксирующее и проклеивающее покрытия, могут предпочтительно включать другие материалы, которые обычно используются в абразивных изделиях. Эти материалы, упоминаемые как добавки, включают шлифовальные добавки, связующие вещества, смачиватели, красители, пигменты, пластификаторы, антиадгезивы или их сочетания. Обычно не следует использовать эти материалы в количестве, большем чем необходимо для получения нужных результатов. В первом и втором адгезивных слоях наполнители могут также использоваться в качестве добавок. Ради экономии, а также для получения лучших результатов наполнители обычно присутствуют в количестве, не превышающем приблизительно 50 весовых %, для фиксирующего покрытия, или приблизительно 70% для проклеивающего покрытия, от веса адгезива. Примерами подходящих наполнителей являются соединения кальция, такие как кремнеземная мука, например измельченный кремнезем с размерами частиц 4-10 мм (поставляется компанией Akzo Chemie America, Чикаго, шт. Иллинойс), и соли кальция, такие как карбонат кальция и метасиликат кальция (поставляются как "Wollastokup" и "Wollastonite" компанией Nyco Company, Уилсборо, шт. Нью Йорк).

Третий адгезивный слой 16 на фиг.2, т.е. дополнительное проклеивающее покрытие, предпочтительно может включать шлифовальную добавку, позволяющую улучшить абразивные характеристики абразивного изделия с покрытием. Примеры шлифовальных добавок включают тетрафторборат калия, криолит, криолит аммония или серу. Не следует применять больше шлифовальной добавки, чем требуется для получения нужных результатов.

Адгезивные слои, по крайней мере первый и второй адгезивные слои, предпочтительно формируются из обычной смолы с наполнением солью кальция, такой как, например, фенольная смола резоль. Предпочтение фенольным смолам резоль оказывается по меньшей мере благодаря их высокой устойчивости к воздействию тепла, относительно низкой чувствительности к воздействию влаги, высокой твердости и дешевизне. Более предпочтительно, чтобы адгезивные слои включали в составе фенольной смолы резоль около 45-55 весовых % карбоната кальция или метасиликата кальция. Наиболее предпочтительно, чтобы адгезивные слои состояли из приблизительно 50 весовых % карбоната кальция в качестве наполнителя и приблизительно 50 весовых % фенольной смолы резоль, аминопластовой смолы или их сочетания. В данном случае эти процентные доли относятся к суммарному весу адгезива.

Абразивный материал

Примеры абразивного материала, пригодного для применения согласно настоящему изобретению, включают электрокорунд, спеченный корунд, керамический корунд, карборунд, алюмоцирконий, гранат, алмаз, кубический нитрид бора или их смеси. Термин "абразивный материал" охватывает абразивные зерна, окускованный материал или многозеренные абразивные гранулы. Примеры такого окускованного материала описаны в Патенте США N 4652275, включенном в настоящий документ в качестве ссылки.

Предпочтительным абразивным материалом являются абразивные зерна на основе глинозема, т.е. оксида алюминия. Зерна оксида алюминия, пригодные для применения согласно настоящему изобретению, включают электрокорунд, спеченный корунд и керамический корунд. Примеры керамических корундов описаны в Патентах США N 4314827, 4744802 и 4770671, включенных в настоящий документ в качестве аналогов.

Средний размер частиц абразивного зерна, обеспечивающий оптимальное использование настоящего изобретения, составляет по меньшей мере около 0,1 мкм, предпочтительно по меньшей мере около 100 мкм. Размер зерна порядка 100 мкм приблизительно соответствует абразивным изделиям, покрытым абразивным зерном номер 120, согласно Стандарту B74.18-1984 Американского Национального Института Стандартов (ANSI). Абразивный материал может быть ориентирован или же он может быть нанесен на основу без ориентации в зависимости от предполагаемого конечного использования основы с абразивным покрытием.

Изготовление абразивных изделий с покрытием

Для изготовления абразивных изделий и основ согласно настоящему изобретению возможно применение различных способов. Преимущество заключается в том, что многие из предпочтительных составов (или компонентов) могут быть использованы для изготовления основы способом пресс-формования. Это позволяет добиться точного контроля условий производства и формы продукции без ненужных экспериментов. Фактические условия, при которых осуществляется пресс-формование основы, являющейся предметом настоящего изобретения, зависит от типа и модели применяемой формовочной машины.

Обычно компоненты, образующие основу, сначала нагревают до температуры приблизительно 200-400oC, предпочтительно до приблизительно 250-300oC, т.е. температуры, достаточной для начала течения материала. Температура барабана обычно составляет около 200-350oC, предпочтительно около 260-280oC. Температура самой пресс-формы составляет около 50-150oC, предпочтительно около 90-110oC. Длительность цикла будет составлять от приблизительно 0,5 до приблизительно 30 с, предпочтительно длительность цикла равна примерно 1 с. С экономической точки зрения предпочтительным является ускорение циклов.

Существуют различные альтернативные и приемлемые способы пресс-формования основ абразивных изделий с покрытием, являющихся предметом настоящего изобретения. Так, например, волокнистый армирующий материал, например армирующие волокна, может быть смешан с термопластичным материалом до этапа пресс-формования. Этого можно достичь путем смешивания волокон и термопластичного материала в нагретом экструдере и экструдированием гранул.

В случае применения этого способа размеры или длина армирующего волокна обычно будут составлять от приблизительно 0,5 мм до приблизительно 50 мм, предпочтительно от приблизительно 1 мм до приблизительно 25 мм, и более предпочтительно от приблизительно 1,5 мм до приблизительно 10 мм. При использовании этого способа будет наблюдаться тенденция к дроблению или рубке в процессе работы более длинных волокон на короткие волокна. Если основа состоит, кроме термопластичного связующего и армирующих волокон, из других компонентов или материалов, они могут быть смешаны с гранулами до подачи в устройство пресс-формования. Благодаря этому способу компоненты, образующие основу, предпочтительно по существу равномерно распределяются в связующем в основе.

С другой стороны, в пресс-форму может быть помещена нетканая, тканая или простеганная сетка из армирующего волокна. Термопластичный материал и любые другие компоненты могут подаваться в форму для заполнения промежутков между армирующими волокнами сетки. В этом случае армирующие волокна можно легко ориентировать в нужном направлении. Кроме того, армирующие волокна могут быть непрерывными волокнами, длина которых определяется размерами и формой пресс-формы и изготавливаемого изделия.

В некоторый ситуациях для удобства выполнения процесса на пресс-форме возможно применение подходящего расцепителя формы. Однако, если в качестве термопластичного материала применен нейлон, пресс- форму не следует покрывать расцепителем формы.

После пресс-формования основы на нее обычными методами наносят фиксирующее покрытие, абразивное зерно и проклеивающее покрытие. Так, например, адгезивные слои, т.е. фиксирующий и проклеивающий слои, могут быть нанесены на основу посредством валиков, способом полива, щетками или любым другим способом, подходящим для жидких покрытий. Они могут отверждаться, например вулканизироваться, по отдельности или одновременно любым из разнообразных способов. Абразивные зерна могут быть нанесены способом гравитационной подачи или же они могут быть нанесены на основу с адгезивным покрытием способом электростатического осаждения, которым абразивные зерна получают электрический заряд, а основа - заряд с противоположным знаком.

С другой стороны, компоненты, образующие основу, могут быть экструдированы в виде листа или сетки, равномерно покрытых связующим и абразивными зернами для последующего образования абразивной поверхности, как это делается при изготовлении обычных абразивных изделий. Лист или сетка могут быть порезаны на отдельные листы или диски такими средствами, как высечка в штампах, резание ножом, резание водяной струей или лазером. Форма и размеры этих листов и/или дисков могут соответствовать описанным выше в описании пресс-формования. Затем обычными способами, такими как нанесение адгезивов валиком и электростатическое осаждение зерен, могут быть нанесены фиксирующее покрытие, абразивные зерна и проклеивающее покрытие на основание для формирования абразивной поверхности.

С другой стороны, основа может остаться в форме листа или сетки и фиксирующее покрытие, абразивные зерна и проклеивающее покрытие могут быть нанесены любым подходящим способом. Затем абразивное изделие с покрытием может быть подвергнуто вырубке или же ему может быть придана окончательная нужная форма. Если абразивное изделие с покрытием подвергнуто вырубке, размеры и форма этих листов или дисков могут соответствовать описанным в параграфе, посвященном пресс-формованию. Кроме того, патентным притязаниям по настоящему изобретению соответствует возможность преобразования абразивного изделия с покрытием в бесконечную ленту, для чего применяется обычная техника сращивания или соединения.

Кроме того, возможно одновременное экструдирование двух или нескольких слоев с целью образования основы, являющейся предметом настоящего изобретения. Так, например, за счет применения двух обычных экструдеров, установленных на матрице для двухслойной пленки, возможно формирование двухслойных основ, в которых один слой обладает повышенной адгезией со связующим и абразивными зернами, в то время как другой слой содержит, например, большее количество наполнителя, снижая таким образом стоимость и не жертвуя в то же время рабочими характеристиками.

Примеры

Далее настоящее изобретение будет описано со ссылкой на следующие детальные примеры.

Основная информация

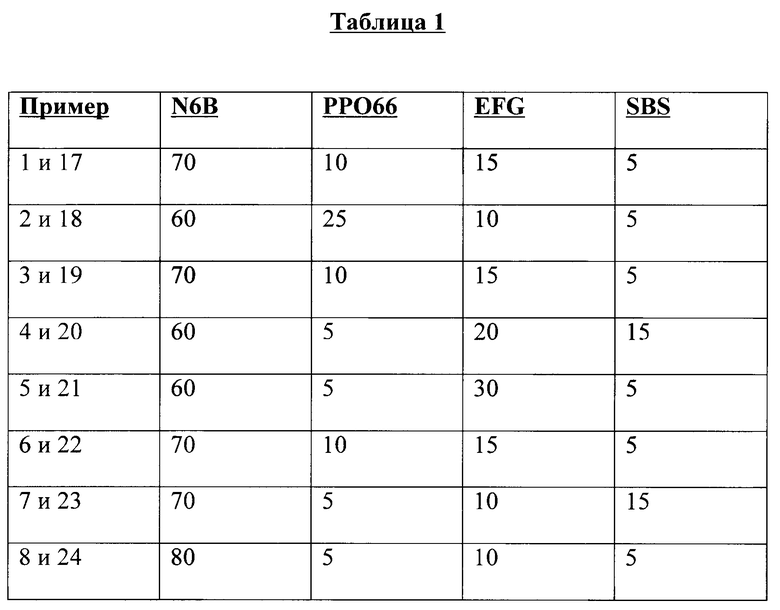

Количество материала, уложенного в основу, выражается в граммах/квадратный метр (г/м2), хотя это количество упоминается как вес; все соотношения основаны на этих весах. Во всех примерах используются следующие обозначения.

N6B термопластичная смола нейлон 6, поставляемая в промышленных масштабах компанией BASF под торговым наименованием "Ultramid B3F".

MFN6 термопластичная смола нейлон 6 с минеральным наполнителем, поставляемая в промышленных масштабах компанией DuPont Company под торговым наименованием "Minlon".

РРO66 смесь поли(2,6-диметил-1,4-фениленоксид)/нейлон 6,6, поставляемая в промышленных масштабах компанией General Electric под торговым наименованием "Noryl GTX-910".

EFG непрерывное скрученное стекловолокно диаметром G, стандартного типа E, поставляемое компанией RTP, Виньона, шт.Миннесота, в соединении со смолой нейлон 6 или нейлон 6,6. Во всех примерах применения волокон "EFG" стекловолокно и нейлоновую смолу перемешивают и экструдируют в форме гранул. Длина гранул была равна примерно 0,32 см. Приведенные в последующих примерах значения веса означают фактический вес стекловолокна и фактический вес нейлона.

EFGL непрерывное скрученное стекловолокно диаметром G стандартного типа E, поставляемое компанией ICI, Уилмингтон, шт.Делавэр, в соединении со смолой нейлон 6 или нейлон 6,6. Это стекловолокно насыщено расплавленным нейлоновым полимером, пропущено через формовочную матрицу круглого поперечного сечения и нарублено на гранулы длиной по 1,3 см. Приведенные в последующих примерах значения веса означают фактический вес стекловолокна и фактический вес нейлона.

SBS упрочняющий агент на основе блоксополимера стирола, этиленбутилена и стирола, поставляемый в промышленных масштабах компанией Shell Chemical под торговым наименованием "KratonFG1901".

NTS пластификатор, представляющий собой в первую очередь смесь N- бутила и N-этила (р-толуолсульфонамида), поставляемый в промышленных масштабах компанией Akzo Chemicals под торговым наименованием "Ketjenflex 8."

RP катализированная основанием фенольная смола резоль с отношением формальдегид: фенол, составляющим от приблизительно 1,5:1 до приблизительно 3: 1.

BAM аминопластовая смола с по меньшей мере 1.1 дополнительными ",$ - ненасыщенными карбонильными группами. Смола была приготовлена способом, подобным способу 2, описанному в патенте США N 4903440, включенном сюда в качестве ссылки. Вкратце этот способ предусматривает приготовление N.N'-оксидиметиленбисакриламидного эфира из N- (гидроксиметил)акриламида с использованием 37% водного формальдегида, акриламида, 91% параформальдегида и гидрата р-толуолсульфоновой кислоты.

PHI 2,2-диметокси-1,2-дифенил-1 -этанон.