Изобретение относится к искусственным заполнителям, а именно к способу получения керамического заполнителя из глинистых сланцев /гидрослюды/.

Известен способ получения керамического заполнителя "керамдора", представляющего собой плотный высокопрочный керамический щебень, получаемый из глинистого сырья при высокотемпературном обжиге /1100 - 1250oC/, состоящий из следующих последовательных операций: формование, сушка, прокаливание, обжиг, охлаждение гранул. [Авт. свид. N 765236 "Способ получения керамдора" от 10.05.78, авт. К.Н.Беспалов, Ю.М.Чесноков, В.Ф.Якимов].

Недостатком известного способа является его теплоэнергоемкость, сложность технологического процесса и высокая средняя плотность получаемого заполнителя.

Наиболее близким техническим решением к изобретению по технической сущности и достигаемому эффекту является способ получения заполнителя бетона путем дробления метаморфических сланцев крупностью зерен от 0,14 до 70 мм, термической обработки до температуры 550 - 650oC со скоростью не более 50oC в мин и выдерживания при этой температуре в течение 8 - 12 мин [Авт. свид. N 701975 "Способ получения заполнителя бетонов" от 09.09.77, авт. Н.И.Зощук, А.Е.Бабин].

Однако этот способ обеспечивает получение заполнителя с высокой средней насыпной плотностью, что исключает возможность получения легкого заполнителя, следовательно, легких бетонов на его основе.

Техническим результатом настоящего изобретения является получение керамического заполнителя по упрощенной технологии, с низкой средней насыпной плотностью.

Данный технический результат достигается тем, что для получения искусственного низкообжигового керамического заполнителя термообработка глинистого сланца осуществляется путем температурного удара при 700 - 800oC с последующей выдержкой в течение 20 - 30 минут.

При таком режиме термообработки происходит растрескивание и расщебление зерен аргиллита на множество зерен, лепестков и пластинок, что приводит к уменьшению насыпной плотности керамического заполнителя.

Кроме этого исключаются технологические процессы как формование или механическое дробление для получения гранул или зерен определенной фракции, сушка, прокаливание, охлаждение, что в свою очередь упрощает технологию получения керамического заполнителя.

Способ осуществляется следующим образом.

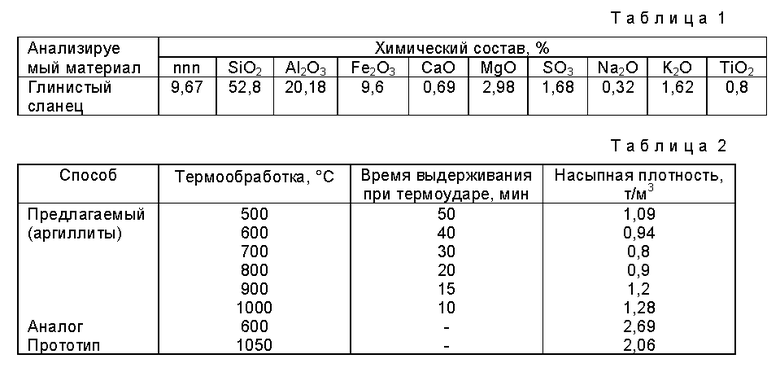

Свежедобытый глинистый сланец, состав которого приведен в табл. 1, складывают в гряды, где он длительное время подвергается воздействию атмосферных факторов, что способствует разрыхлению и разрушению его природной структуры. В результате камнеподобная глина измельчается на фракции с крупностью зерен от 0,14 до 70 мм. Затем измельченная камнеподобная глина во вращающихся печах подвергается термоудару в интервале 700 - 800oC с последующей выдержкой в течение 20 - 30 мин.

В качестве примера в табл. 2 приведена насыпная плотность керамического заполнителя, получаемого по предлагаемому /камнеподобная глина-аргиллит/ и известным способом термообработки при различных температурах. Откуда следует, что насыпная плотность керамического заполнителя, подвергнутого в интервале температур 700 - 800oC термоудару с последующей выдержкой в течение 20 - 30 мин, в 1,5 раза ниже, чем плотность заполнителя, полученного по известным способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ШАМОТНЫХ ОГНЕУПОРОВ | 1994 |

|

RU2082699C1 |

| Способ получения керамдора | 1978 |

|

SU765236A1 |

| Сырьевая смесь для изготовления керамических теплоизоляционных строительных материалов | 2023 |

|

RU2817494C1 |

| Керамическая масса для изготовления клинкерного кирпича. | 2017 |

|

RU2646261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2152369C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2010 |

|

RU2440312C1 |

| Керамическая масса | 2018 |

|

RU2709267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ЩЕБНЯ | 2007 |

|

RU2355660C1 |

| Керамическая масса | 2023 |

|

RU2807325C1 |

| Способ изготовления безобжиговых огнеупоров | 1989 |

|

SU1701693A1 |

Сущность изобретения: в способе получения плотного керамического заполнителя бетона с шероховатой поверхностью зерна камнеподобного глинистого сырья подвергают термоудару при 700-800oC с последующей выдержкой 20-30 мин. Свойства заполнителя, полученного по упрощенной технологии из камнеподобной глины - аргиллита: насыпная плотность 0,8-0,9 т/м3. 2 табл.

Способ получения плотного керамического заполнителя бетона с шероховатой поверхностью, включающий обработку зерен камнеподобного глинистого сырья, отличающийся тем, что зерна камнеподобного глинистого сырья подвергают термоудару при 700 - 800oС с последующей выдержкой 20 - 30 мин.

| SU, авторское свидетельство, 765236, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 701975, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1999-04-20—Публикация

1995-07-26—Подача