Изобретение относится к технологии получения полимеров сопряженных диенов, в частности полибутадиена, и может быть использовано в промышленности синтетического каучука, а получаемый продукт в шинной, резино-технической, асбестотехнической и других отраслях промышленности.

Известны способы получения полибутадиена с преимущественным содержанием винильных звеньев в углеводородном растворителе под действием литийорганического катализатора в присутствии модифицирующей добавки, в качестве которой может быть использованы диметиловый эфир диэтиленгликоля, алкоксид щелочных металлов (натрия, калия) и дивинилбензола при отношении модификатор : литий в пределах 0,1 - 1,0 [1-SU, авторское свидетельство 1131885, кл. C 08 F 136/06, 1984). Наиболее близким к описываемому изобретению по технической сущности и базовым объектам является способ получения полибутадиена полимеризацией бутадиенат-1,3 в среде в присутствии диметилового эфира диэтиленгликоля и дивинилбензола под действием н-литийбутила с предварительным взаимодействием толуольного раствора литийполидивинила со среднечисленной молекулярной массой 1000 - 49000 с дивинилбензолом в присутствии бутадиена при перемешивании в течение 0,5 - 15 мин и полученный раствор вводят в качестве сокатализатора в первый реактор полимеризационной батареи [2-SU, патент 1055131, C 08 F 136/06, 1994).

Недостатком известных способов-аналогов, прототипа является практически полное отсутствие регулирования вулканометрических характеристик за счет свойств каучука, а при корректировки рецептуры резиновых смесей наблюдается, как правило, снижение прочностных показателей вулканизатов и ухудшение технологических свойств смесей.

Задачей настоящего решения является разработка способа получения полибутадиена с регулируемыми вулканометрическими характеристиками стандартных резиновых смесей при сохранении хороших технологических свойств и высоких физико-механических показателей вулканизатов.

Сущность данного изобретения достигается тем, что полимеризацию проводят при введении бутадиена в два или три приема, при введении бутадиена в два приема на второй стадии вводят 70 - 80 мас.% бутадиена и процесса проводят до конверсии 70 - 80%, при введении его в три приема, на второй стадии вводят 40 - 60 мас.% бутадиена и процесс проводят до конверсии его не менее 95%, оставшееся количество бутадиена вводят на третьей стадии, при этом независимо от количества дозировок первоначально вводят 20 - 30 мас.% от общего бутадиена, процесс проводят в толуоле при 20 - 60oC в присутствии н-бутиллития, взятого в количестве (1 - 4) • 10-3 моль/л, а также дивинилбензола, который вводят в один прием на первой стадии или дробно по стадиям при общем мольном отношении дивинилбензол : литий, равном не менее 0,20, на второй и третьей стадиях вводят модифицирующую добавку, выбранную из группы, включающей диметиловый эфир диэтиленгликоля, тетрагидрофурфурилат натрия, дипиперидинэтан, диметилэтилендиамин, при мольном отношении модифицирующая добавка : литий на второй стадии, равном (0,2 - 0,4) : 1 соответственно, на третьей стадии введение модифицирующей добавки осуществляют из расчета увеличения пределов мольного отношения модифицирующая добавка : литий до (0,5 - 1):1 соответственно.

Ограничения по соотношениям для модифицирующей добавки связаны с необходимостью получения на первой стадии полимера, содержащего около 10% винильных звеньев, на второй 40 - 50% и на третьей 70% и более, для дивинилбензола с требованиями по свойствам пластичности, текучести, необходимыми для выделения каучука, отсутствие сшитого полибутадиена (геля) и в то же время предварительное формирования разветвленности полимерных цепей.

Пределы по температуре и по количеству н-бутиллития связаны с получением полимера с требуемыми молекулярными параметрами (в том числе и на первой стадии) и проведением процесса полимеризации с высокой скоростью. Количеством бутадиента-1,3 (наряду с его микроструктурой и разветвленностью) регулируются вулканометрические характеристики и другие свойства резиновых смесей.

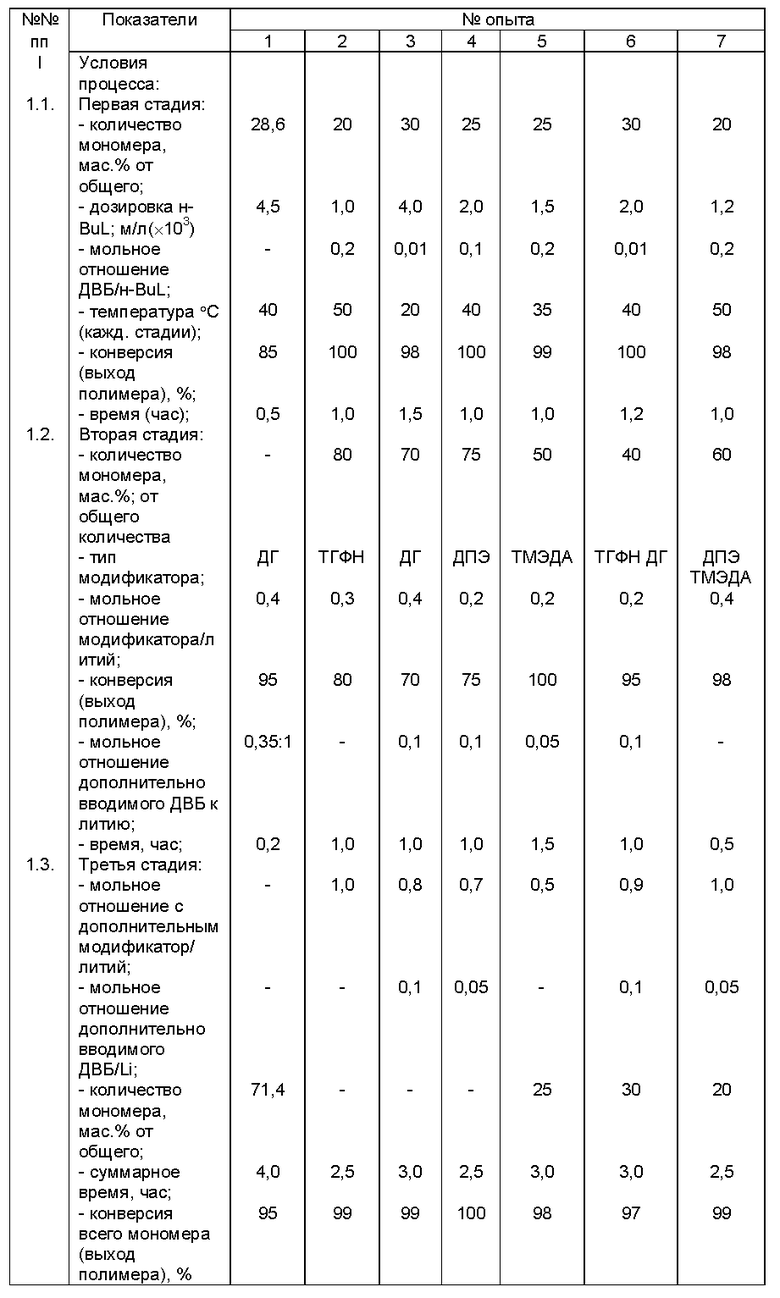

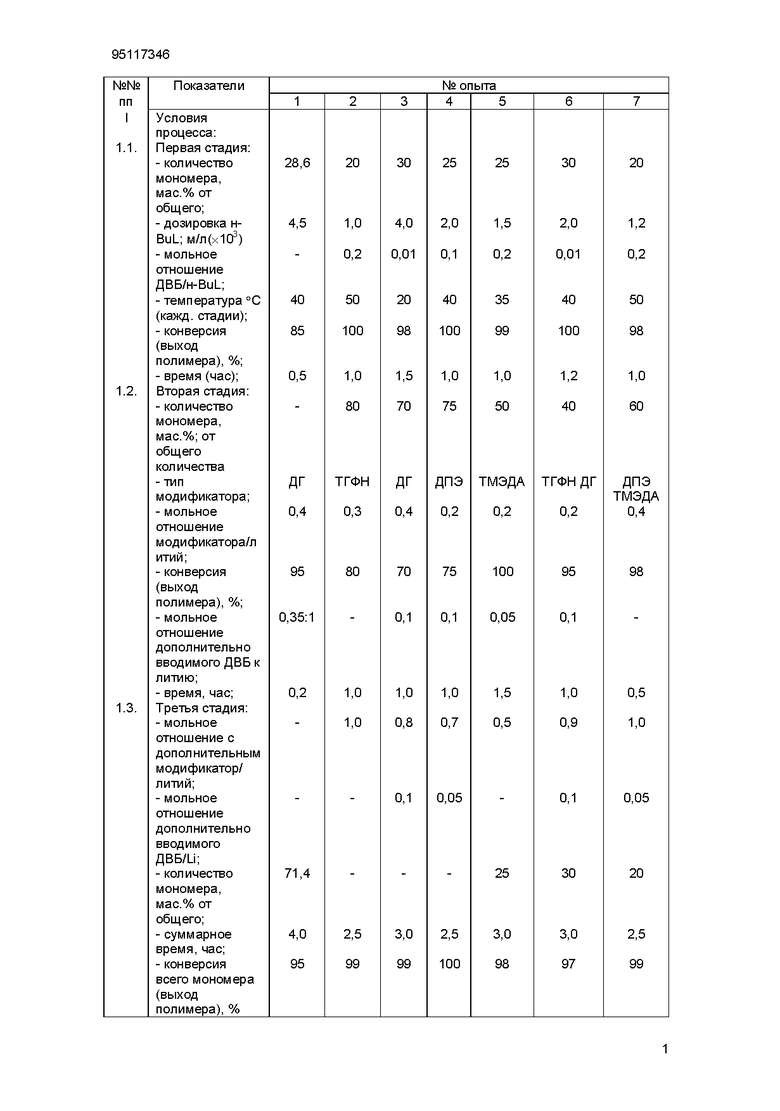

Ниже приводятся примеры в соответствии с известными и предлагаемыми способами.

Пример 1 (по известному способу).

В металлический реактор емкостью 3 л, снабженными устройствами для загрузки, выгрузки, перемешивания, замера давления, температуры, рубашкой для теплосъема, в атмосфере инертного газа (азота) загружают толуол в количестве 293,3 г и бутадиен-1,3 - 40 г (12 мас.% шихта). Далее последовательно подают толуольные растворы диглима (концентрацией - 12 г/л) и н-бутиллития (концентрацией - 0,2 моль/л) из расчета его концентрации в шихте 4,5 • 10-3 моль/л. Процесс полимеризации проводят при 40oC в течение 0,5 часа, выход полимера 85 мас. %. После его вводят в толуольный раствор дивинилбензола (концентрацией - 10,5 г/л) и выдерживают при включенной мешалке 12 минут.

Далее в реактор вводят шихту с той же концентрацией из расчета 100 г бутадиена-1,3 и процесс проводят еще 3,5 час при температуре 40oC, выход полимера 95 мас.%.

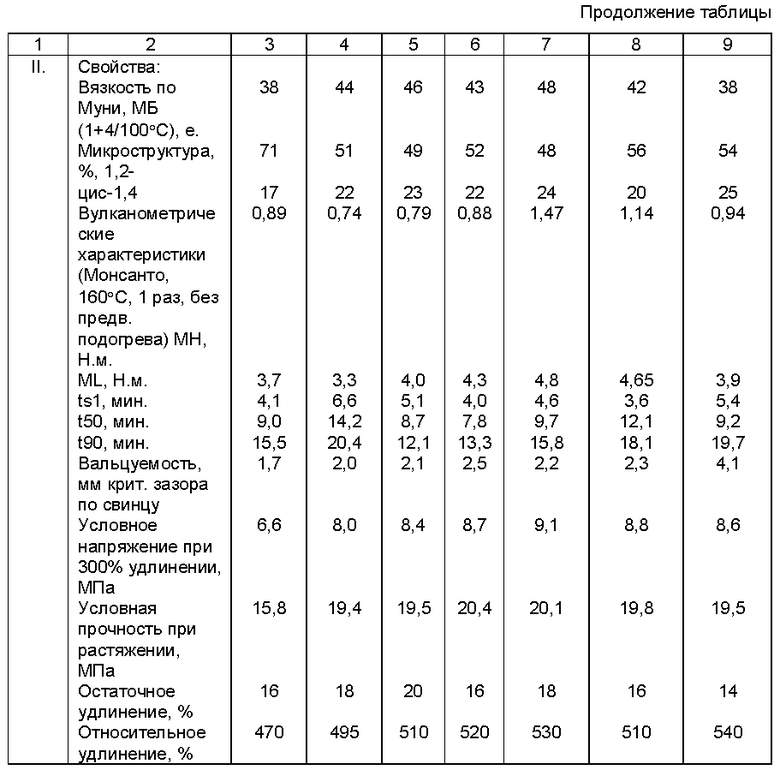

Выгружают полимеризат, в который добавляют спирто-толуольный раствор антиоксиданта - 0,6 мас.% (агидол-2). Полибутадиен выделяют известными способами - водной дегазацией, сушкой на вальцах и по соответствующим стандартным методикам определяют свойства (вязкость по Муни, микроструктуру, рассчитывают вулканометрические характеристики из кривой, снятой не реометре "Монсанто" - 100S", вальцуемость, мм критического зазора по свинцу и физико-механические показатели вулканизата ГОСТ 19920.1-20-74).

Подробные условия процесса (или необходимая информация для их расчета) и полученные результаты определения свойств этого и других последующих примеров приведены в таблице.

Пример 2 (по изобретению).

Осуществляют, как описано в примере 1. На первой стадии в металлический 3 л реактор загружают толуол в количестве 1300 г и бутадиен-1,3 48 г (20% от общего количества 240 г), вводят раствор H-бутиллития (исходная концентрация - 0,22 моль/л) в количестве 1,0•10-3 моль/л шихты (или 8,1 моль/т мономера суммарный) и толуольный раствор дивинилбензола из расчета его мольного отношения к н-бутиллитию = 0,2. Проводят процесс полимеризации при 50oC в течение 1 часа, конверсия 100%.

На второй стадии в реактор подают модифицирующую добавку - тетрагидрофурфурилат натрия в виде толуольного раствора (концентрация 0,25 моль/л) из расчета мольного отношения к н-бутиллитию 0,3:1 и бутадиен-1,3 в количестве 80% от общего (т.е. 192 г) и проводят процесс полимеризации до 80% за 1 час. Далее (третья стадия) вводят в реактор толуольный раствор тетрагидрофурфурилата натрия из расчета мольного отношения к н-бутиллитию 0,7:1, т.е. суммарное отношение 1:1. Процесс проводят еще 0,5 часа до конверсии всего мономера 99%.

Пример 3.

Отличается от примера 2 тем, что количество бутадиена-1,3 на первой стадии 30 мас.% от общего, т.е. 72 г, дополнительное введение дивинилбензола осуществляют и на второй, и на третьей стадии, а в качестве модифицирующей добавки используют диглим (диметиловый эфир диэтиленгликоля).

Пример 4.

Отличается от примера 2 тем, что количество бутадиена-1,3 на первой стадии 25 мас.% от общего, т.е. 60 г, дополнительное введение дивинилбензола осуществляют и на второй и на третьей стадии, а в качестве модифицирующей добавки используют дипиперидинэтан.

Пример 5.

Отличается от примера 2 тем, что количество бутадиена-1,3 на первой стадии 25 мас.%, на второй вводят еще бутадиен-1,3 50 мас.% и на третьей 25 мас.% от общего количества, дополнительное введение дивинилбензола осуществляют на второй стадии, а в качестве модифицирующей добавки используют тетраметилэтилендиамин.

Пример 6.

Отличается от примера 2 тем, что количество бутадиена-1,3 на первой стадии 30 мас. %, т.е. 72 г, на второй вводят еще 40 мас.% бутадиена-1,3 и на третьей стадии 30 мас.% от общего количества, дополнительное введение дивинилбензола осуществляют и на второй, и на третьей стадии, а в качестве модифицирующей добавки на второй стадии используют тетрагидрофурфурилат натрия, а на третьей диглим.

Пример 7.

Отличается от примера 2 тем, что количество бутадиена-1,3 на первой и третьей стадиях вводят по 20 мас.%, на второй стадии 60 мас.% от общего количества, дополнительно дивинилбензол подают только на третьей стадии, а в качестве модифицирующей добавки на второй стадии используют дипиперидилэтан, а на третьей стадии тетраметилэтилендиамин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1995 |

|

RU2084460C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1995 |

|

RU2083598C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1995 |

|

RU2082722C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИБУТАДИЕНА | 1997 |

|

RU2128669C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1998 |

|

RU2134697C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2001 |

|

RU2206581C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1998 |

|

RU2142474C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТАДИЕНА | 1995 |

|

RU2082720C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРА БУТАДИЕНА И СТИРОЛА | 1998 |

|

RU2140934C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЛИНЕЙНОГО И РАЗВЕТВЛЕННОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2130036C1 |

Способ получения полимера - полибутадиена - осуществляют полимеризацией бутадиена-1,3 в среде углеводородного растворителя в присутствии н-бутиллития, модифицирующей добавки и дивинилбензола. Полимеризацию проводят при введении бутадиена в два или три приема: при введении бутадиена в два приема на второй стадии вводят 70-80 мас.% бутадиена и процесс проводят до конверсии 70-80%, при введении его в три приема на второй стадии вводят 40-60 мас.% бутадиена и процесс проводят до конверсии его не менее 95%, оставшееся количество бутадиена вводят на третьей стадии, при этом независимо от количества дозировок первоначально вводят 20-30 мас. % от общего бутадиена, процесс проводят в толуоле при 20-60oС в присутствии бутиллития, взятого в количестве (1-4)•10-3 моль/л, а также дивинилбензола, который вводят в один прием на первой стадии или дробно по стадиям при общем мольном отношении дивинилбензол : литий, равном не менее 0,20, на второй и третьей стадиях вводят модифицирующую добавку, выбранную из группы, включающей диметиловый эфир диэтиленгликоля, тетрагидрофурфурилат натрия, дипиперидинэтан, диметилэтилендиамин, при мольном отношении модифицирующая добавка : литий на второй стадии, равном (0,2-0,4):1 соответственно, на третьей стадии введение модифицирующей добавки осуществляют из расчета увеличения пределов мольного отношения модифицирующая добавка : литий до (0,5-1) : 1 соответственно. По способу получают полимер с регулируемыми вулканометрическими характеристиками резиновых смесей, при этом сохраняются хорошие технологические свойства и высокие физико-механические показатели вулканизатов. 1 табл.

Способ получения полибутадиена полимеризацией бутадиена-1,3 в среде углеводородного растворителя в присутствии н-бутиллития, модифицирующей добавки и дивинилбензола, отличающийся тем, что полимеризацию проводят при введении бутадиена в два или три приема: при введении бутадиена в два приема на второй стадии вводят 70 - 80 мас.% бутадиена и процесс проводят до конверсии 70 - 80%, при введении его в три приема на второй стадии водят 40 - 60 мас.% бутадиена и процесс проводят до конверсии его не менее 95%, оставшееся количество бутадиена вводят на третьей стадии, при этом независимо от количества дозировок первоначально вводят 20 - 30 мас.% от общего бутадиена, процесс проводят в толуоле при 20 - 60oC в присутствии бутиллития, взятого в количестве (1 - 4) • 10-3 моль/л, а также дивинилбензола, который вводят в один прием на первой стадии или дробно по стадиям при общем мольном отношении дивинилбензол : литий, равном не менее 0,20, на второй и третьей стадиях вводят модифицирующую добавку, выбранную из группы, включающей диметиловый эфир диэтиленгликоля, тетрагидрофурфурилат натрия, дипиперидинэтан, диметилэтилендиамин, при мольном отношении модифицирующая добавка : литий на второй стадии, равном (0,2 - 0,4) : 1 соответственно, на третьей стадии введение модифицирующей добавки осуществляют из расчета увеличения пределов мольного отношения модифицирующая добавка : литий до (0,5 - 1) : 1 соответственно.

| SU, авторское свидетельство 1131885, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| SU, патент 1055131, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1999-04-27—Публикация

1995-10-11—Подача