Изобретение относится к области получения блоксополимеров типа термоэластопластов на основе диеновых углеводородов и α- метилстирола и может быть использовано в производстве резинотехнических изделий, герметиков, клеев различного назначения, в обувной промышленности.

Известен способ получения диен -α- метилстирольных термопластов последовательной полимеризацией мономеров в среде углеводородных растворителей в присутствии монолитийорганического инициатора (патент Великобритании N 1191605, СЗР C 08 F 297/04, опубл.21.01.68) или сочетанием "живущих" двухблочных сополимеров полифункциональным агентом сочетания (патент ФРГ N 2442849; C 08 F 297/04; опубл. 13.03.75 г.).

Недостатком указанных способов получения блоксополимеров является неполная конверсия α- метилстирола.

Известен способ получения термоэластопластов путем полимеризации α- метилстирола в среде углеводородных растворителей под действием н-бутиллития с добавкой электронодоноров до достижения равновесной концентрации с последующим добавлением стирола в количестве 20 - 300% на оставшейся α- метилстирол и продолжением полимеризации с дальнейшим введением сопряженного диена и последующей сшивкой полученного продукта (патент Японии N 55-7961; C 08 F 297/04; заявл. 2.05.74 г., опубл. 26.02.80 г.)

Недостатком указанного способа является то, что в качестве электронодоноров используются такие соединения, как гексаметиленфосфоамид, гексаметилентетрамин, тетрагидрофуран и др., в присутствии которых ухудшается структура диенового блока, снижается относительное содержание 1,4 звеньев и увеличивается содержание 1,2 звеньев, что приводит к повышению температуры стеклования диенового блока и ухудшению таких свойств термоэластопластов, как морозостойкость и сопротивление многократному изгибу.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения термоэластопластов на основе диеновых углеводородов и стирола (α- метилстирола) типа (АВ)пХ, где А - полистирольный (поли α- метилстирольный) блок, В - полидиеновый блок, Х - фрагмент сочетающего агента и п 2, последовательной полимеризацией стирола (α- метилстирола) и диена в среде углеводородных растворителей в присутствии инициирующей системы н-бутиллитий + метил-трет.бутиловый эфир (МТБЭ) с последующим сочетанием "живущих" двублочных сополимеров, полифункциональным агентом сочетания (патент СССР 1661183, C 08 F 297/04, заявл. 27.07.88 г., опубл. 07.07.91 г., БИ N 25). Недостатком этого способа является неполная конверсия α- метилстирола, не превышающая 70%. Наличие незаполимеризованного α- метилстирола значительно усложняет процесс. При этом:

- увеличивается расход пара и антиагломерата крошки при выделении полимера методом водной дегазации;

- используется дополнительное оборудование для очистки возвратного растворителя от незаполимеризованного α- метилстирола и очистки возвратного α- метилстирола;

- ухудшаются санитарно-токсикологические свойства полимера из-за присутствия в нем остаточного α- метилстирола.

Технической задачей предлагаемого изобретения является достижение полной конверсии α- метилстирола, получение термоэластопласта с высокими физико-механическими и адгезионными показателями, упрощение технологии получения.

Поставленная задача решается тем, что в способе получения термоэластопластов путем блоксополимеризации α- метилстирола и бутадиена в среде органического растворителя под действием н-бутиллития в присутствии модификатора - метил-трет.-бутилового эфира, с последующим сочетанием "живущих" диблоксополимеров полифункциональным сочетающим агентом, после завершения реакции сочетания сополимеризацию остаточного α-метилстирола со стиролом проводят в растворе блоксополимера в соотношении 1:1-1,5 моль в присутствии инициирующей системы н-бутиллитий : алкоксид щелочного металла : метил-трет.-бутиловый эфир (1:1:3) - (1:3:25).

При мольном соотношении компонентов инициирующей системы н-бутиллитий : алкоксид щелочного металла : метил-трет.-бутиловый эфир 1:1:3 процесс сополимеризации α- метилстирола со стиролом протекает с низкой скоростью; при соотношении больше чем 1:3:25 возникает необходимость дополнительной очистки возвратного растворителя.

В случае подачи стирола меньшей, чем моль на моль незаполимеризованного α- метилстирола, не достигается полная конверсия α- метилстирола; при увеличении количества стирола свыше 1,5-кратного избытка снижается теплостойкость термоэластопласта.

Предлагаемое изобретение иллюстрируется примерами конкретного исполнения.

Пример 1. а) В трехгорлую колбу емкостью 1 л, снабженную мешалкой и термометром, в токе азота подают 160 г растворителя, имеющего состав циклогексан : бензин = 70:30%, 436 г. α- метилстирола, 5,2 г (0,06 моля) метил-трет. бутилового эфира (МТБЭ) и 30 мл 1М раствора (0,03 моля) н-бутиллития. Проводят полимеризацию α- метилстирола при температуре 18-20oC в течение 3-х часов. Содержание остаточного α- метилстирола в полимеризате 22,9 мас.%, конверсия α- метилстирола - 66,7%.

Полученный "живущий" поли -α- метилстирол-литий (ЛПМС) подают на следующую стадию полимеризации.

б) В 10-литровый аппарат, снабженный мешалкой, термометром и монометром в токе азота загружают 5000 г растворителя состава циклогексан : бензин 70: 30%, 670 г бутадиена, 700 мл раствора "живущего" ЛПМС, полученного по п.а) и содержащего 0,03 г-а активного лития и 145 г незаполимеризованного α- метилстирола. Проводят полимеризацию бутадиена в течение 1 часа при температуре 60-65oC. Для сочетания "живущего" двублочника в реактор подают 1,56 г (0,0075 моля) тетраэтоксилана (ТЭОС). Реакцию сочетания проводят 40 мин при температуре 65-79oC.

По окончании реакции сочетания аппарат охлаждают до 25oC и определяют содержание α- метилстирола в реакционной массе хроматографически - 2,8%.

в) Затем в аппарат подают 18 мл 1М (0,018 моля) раствора н-бутиллития, 54 мл 0,5М (0,027 моля) этоксида лития (LtOC2H5) и через 0,25 часа из переносного контейнера непрерывно дозируют 128 г стирола в течение 1 часа. При этом соотношение незаполимеризованный α- метилстирол : стирол = 1 : (моль) мольное соотношение н-бутиллитий : LiOC2H5 : МТБЭ = 1:1,5:3,3. По окончании дозирования стирола полимеризацию ведут еще 0,5 часа при температуре 20-30oC. Конверсия α- метилстирола - 96,5% (содержание остаточного α- метилстирола - 0,23%).

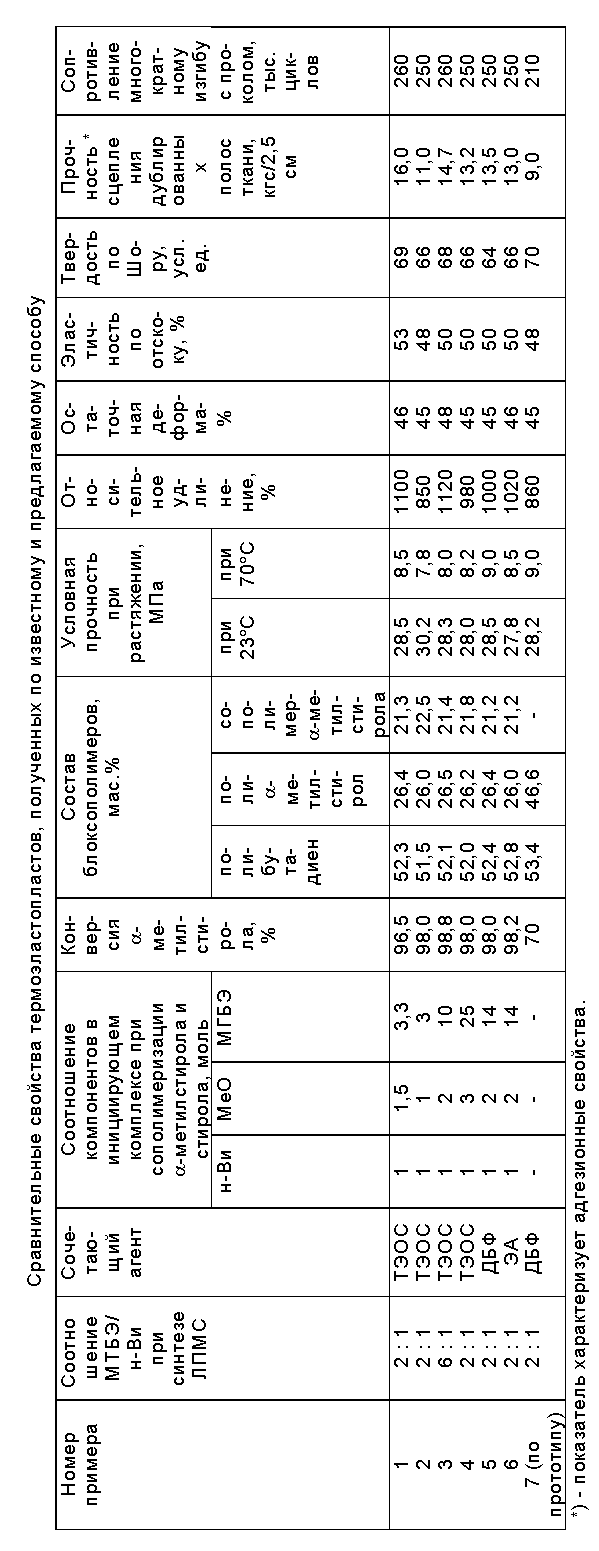

Полученный полимер выделяют изопропиловым спиртом, стабилизируют агидолом-2 (1%) и сушат на вальцах. Физико-механические свойства полученного полимера приведены в таблице.

Пример 2. Полимеризацию проводят согласно примеру 1, только на стадии сополимеризации α- метилстирола со стиролом в аппарат подают 20 мл 1М (0,02 моля) раствора н-бутиллития, 40 мл 0,5М (0,02 моля) раствора этоксида лития и дозируют 190 г стирола в течение 1,5 часа.

Мольное соотношение незаполимеризованный α- метилстирол:стирол=1:1,5. Инициирующий комплекс н-BuLi : LiOC2H5 : МТБЭ = 1:1:3 (моль).

Конверсия α- метилстирола - 98%.

Пример 3. Опыт проводят согласно примеру 1, но при синтезе поли -α- метилстириллития по п. а) подают 15,8 г (0,18 моля) МТБЭ. Конверсия α- метилстирола при синтезе поли -α- метилстириллития - 70%.

На стадии сополимеризации α- метилстирола со стиролом в реактор подают 60 мл 1М (0,006 моля) раствора н-BuLi, 24 мл 0,5М (0,012 моля) раствора бутоксида калия (C4H9OK) и дозируют 128 г стирола. Инициирующий комплекс н-BuLi : C4H9OK:МТБЭ=1:2:10 (моль). Конверсия α- метилстирола - 98,8%.

Пример 4. Опыт проводят согласно примеру 1, только на стадии сополимеризации α- метилстирола со стиролом по п. в) подают 2,4 мл 1М (0,0024 моля) раствора н-BuLi, 14,4 мл 0,5М (0,0072 моля) раствора бутоксида калия и дозируют 128 г стирола. Инициирующий комплекс н-BuLi : C4H9OK : МТБЭ = 1:3:25.

Конверсия α- метилстирола = 98%.

Пример 5. Опыт проводят согласно примеру 1, но в.п.б) используют в качестве сочетающего агента дибутилфталат (ДБЮ) - на сочетание подают 2,1 г (0,0075 моля) ДБФ. После завершения реакции сочетания в реактор подают 4,3 мл 1М (0,0043 моля) раствора н-бутиллития, 17 мл 0,5М (0,0086 моля) раствора бутоксида калия и дозируют 128 г стирола.

Сополимеризацию α- метилстирола со стиролом проводят в присутствии инициирующего комплексов н-BuLi : C4H9OK : МТБЭ = 1:2:14.

Конверсия α- метилстирола - 99,0%.

Пример 6. Опыт проводят согласно примеру 1, но в п. б) используют в качестве сочетающего агента этилацетат (ЭА) - на сочетание подают 1,32 г (0,0015 моля) ЭА.

После завершения реакции сочетания в реактор подают 4,3 мл (0,0043 моля) раствора н-бутиллития, 17 мл 0,5М (0,0086 моля) раствора этоксида натрия и дозируют 128 г стирола. Сополимеризацию α- метилстирола со стиролом проводят в присутствии инициирующего комплекса н-BuLi : C2H5ONa : МТБЭ = 1:2:14.

Конверсия α- метилстирола - 98,2%.

Пример 7. (по прототипу).

а). Синтез литийполи -α- метилстирола (ЛПМС).

В трехгорлую колбу емкостью 1 л, снабженную мешалкой и термометром, в токе азота подают 160 г осушенного растворителя (циклогексан-бензин 70:30%), 436 г α- метилстирола, 3,52 г (0,04 моля) метил-трет.-бутилового эфира и 20 мл 1М (0,02 моля) раствора н-бутиллития.

Полимеризацию α- метилстирола проводят при 18-20oC в течение 3-х часов. Конверсия α- метилстирола - 70%. Полученный раствор ЛПМС подают на следующую стадию полимеризации.

б). Синтез бутадиен -α- метилстирольного термоэластопласта.

В 6-литровый аппарат, снабженный мешалкой, термометром и манометром, в токе азота загружают 2500 г растворителя (циклогексан/бензин = 70:30), 350 г бутадиена и 700 мл раствора ЛПМС, полученного по п. а) и содержащего 0,04 г-а активного лития и 131 г незаполимеризованного α- метилстирола. Проводят полимеризацию бутадиена в течение 1 часа при температуре 60-62oC. Затем проводят реакцию сочетания "живущего" двухблочника дибутилфталатом. В аппарат подают 1,4 г (0,005 моля) дибутилфталат и проводят сшивку при температуре 70±2oC в течение 40 мин.

Содержание остаточного α- метилстирола в полимеризате - 2,8%.

Полимер выделяют изопропиловым спиртом, стабилизируют агидолом-2 (1%) и сушат на вальцах.

Свойства полученного полимера приведены в таблице.

Из данных таблицы видно, что при синтезе блоксополимеров бутадиена с α- метилстиролом по предлагаемому способу достигается почти полная конверсия α- метилстирола.

Полученные термоэластопласты обладают высокими прочностными и эластичными адгезионными свойствами.

Таким образом, приведенные примеры подтверждают поставленную техническую задачу - достижение полной конверсии α- метилстирола, получение полимера с высокими физико-механическими и адгезионными показателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 1995 |

|

RU2114129C1 |

| Способ получения термоэластопластов | 2020 |

|

RU2756588C2 |

| Способ получения термоэластопластов | 2023 |

|

RU2815503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1999 |

|

RU2172747C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1998 |

|

RU2141976C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ДЕТАЛЕЙ ОБУВИ | 1993 |

|

RU2061715C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ НИЗА ОБУВИ | 1994 |

|

RU2072371C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ДИЕНОВ (ВАРИАНТЫ) | 1996 |

|

RU2124529C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОГО В УГЛЕВОДОРОДНЫХ РАСТВОРИТЕЛЯХ КОМПЛЕКСА ЭТИЛЛИТИЯ С ОРГАНИЧЕСКИМ СОЕДИНЕНИЕМ | 1998 |

|

RU2151771C1 |

| Способ получения разветвленных термоэластопластов | 2023 |

|

RU2809867C1 |

Изобретение относится к области получения блоксополимеров на основе диеновых углеводородов и α-метилстирола. Способ получения термоэластопластов путем блоксополимеризации α-метилстирола и бутадиена в среде органического растворителя осуществляют под действием н-бутиллития, в присутствии модификатора - метил-трет.-бутилового эфира с последующим сочетанием "живущих" диблоксополимеров полифункциональным сочетающим агентом, после завершения реакции сочетания проводят сополимеризацию остаточного α-метилстирола со стиролом в растворе блоксополимера в соотношении 1 : 1 -1,5 моль в присутствии инициирующей системы н-бутиллитий : алкоксид щелочного металла: метил-трет. -бутиловый эфир 1 : 1 - 3 : 3-25. Изобретение позволяет достичь полной конверсии -α-метилстирола и повысить физико-механические и адгезионные показатели термоэластопластов. 1 табл.

Способ получения термоэластопластов путем блоксополимеризации α-метилстирола и бутадиена в среде органического растворителя под действием н-бутиллития в присутствии модификатора - метил-трет.-бутилового эфира с последующим сочетанием "живущих" диблоксополимеров полифункциональным сочетающим агентом, отличающийся тем, что после завершения реакции сочетания проводят сополимеризацию остаточного α-метилстирола со стиролом в растворе блоксополимера в соотношении 1:1,0-1,5 моль в присутствии инициирующей системы н-бутиллитий алкоксид щелочного металла : метил-трет.бутиловый эфир соответственно 1:1-3:3-25.

| SU, 1661183 A1, 1991 | |||

| SU, 401153 A, 1975 | |||

| GB, 1191605 A, 1968 | |||

| DE, 2442849 BI, 1975 | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1999-04-27—Публикация

1997-05-06—Подача