Изобретение относится к области получения термоэластопластов на основе диеновых углеводородов и α-метилстирола. Термоэластопласты могут использоваться в производстве резино-технических изделий и обувной промышленности.

Известны способы получения диен-α-метилстирольных термоэластопластов последовательной полимеризацией мономеров в среде углеводородных растворителей в присутствии монолитийорганического инициатора (патент Великобритании №1191605, C08F 207/04, опубл. 21.01.68 г.) или сочетанием «живущих» двублочных сополимеров полифункциональным агентом сочетания (патент ФРГ №2442849, C08F 297/04, опубл. 13.03.75 г.). Недостатком указанных способов получения блоксополимеров является неполная конверсия α-метилстирола.

Известен способ получения термоэластопластов путем полимеризации α-метилстирола в среде углеводородных растворителей под действием н-бутиллития с добавкой электронодоноров до достижения равновесной концентрации с последующим добавлением стирола в количестве 20-30% на оставшийся α-метилстирол и продолжением полимеризации с дальнейшим введением сопряженного диена и последующей сшивкой полученного продукта (патент Японии №55-7961, C08F 297/04, опубл. 26.02.80 г.). Недостатком указанного способа является снижение теплостойкости поливинилароматического термоэластопласта за счет введения в первый блок стирола.

Известен способ получения термоэластопластов путем блок-сополимеризации стирола (или α-метилстирола) и диена в среде органического растворителя типа (АВ)nX, где А - полистирольный (или поли α-метилстирольный) блок, В - полидиеновый блок, X - фрагмент сочетающего агента, n≥2 и типа А-В-А - последовательной блок - сополимеризацией стирола (или α-метилстирола) и диена в среде органического растворителя в присутствии инициирующей системы н-бутиллитий + метил-трет.бутиловый эфир (МТБЭ) (патент СССР №1661183, C08F 297/04, опубл. 07.07.91 г.). Недостатком этого способа является неполная конверсия α-метилстирола, не превышающая 70%. Наличие незаполимеризованного α-метилстирола значительно усложняет процесс.

При этом:

- увеличивается расход пара и антиагломерата крошки при выделении полимера методом водной дегазации;

- используется дополнительное оборудование для очистки возвратного растворителя от незаполимеризованного α-метилстирола и очистки возвратного α-метилстирола;

- ухудшаются санитарно-токсикологические свойства полимера из-за присутствия в нем остаточного α-метилстирола.

Наиболее близким по технической сущности и предлагаемому способу является способ получения термоэластопластов (патент РФ №2129569, C08F 297/04 C08F 6/06, опубл. 27.04.1999 г. ) путем блоксополимеризации α-метилстирола и бутадиена в среде органического растворителя под действием н-бутиллития в присутствии модификатора - метил-трет.-бутилового эфира, с последующим сочетанием "живущих" диблоксополимеров полифункциональным сочетающим агентом, после завершения реакции сочетания сополимеризацию остаточного α-метилстирола со стиролом проводят в растворе блоксополимера в соотношении 1:(1-1,5) моль в присутствии инициирующей системы н-бутиллитий: алкоксид щелочного металла: метил-трет.-бутиловый эфир в соотношении 1:(1-3):(3-25), где в качестве алкоксида щелочного металла взят этоксид лития или бутаксиды лития или калия, а в качестве агента сочетания - тетраэтоксисилан (ТЭОС) или дибутилфталат (ДБФ).

Изобретение позволяет достичь полной конверсии α-метилстирола и повысить физико-механические и адгезионные показатели термоэластопластов. Недостатком указанного способа является, то, что алкоксиды щелочных металлов, этоксиды лития, натрия не растворимы в углеводородных растворителях [Д.Ж. Хорвуд. Промышленное применение металлорганических соединений // 1979. с. 183]. Это усложняет дозирование алкоголятов щелочных металлов, что приводит к нестабильности процесса сополимеризации α-метилстирола со стиролом и необходимость постоянной корректировки их молярного соотношения.

Технической задачей предлагаемого изобретения является упрощение технологии синтеза и получение термоэластопласта с высокими физико-высокими физико-механическими и адгезионными показателями (прочность сцепления дублированных полос ткани) при достижении полной конверсии α-метилстирола.

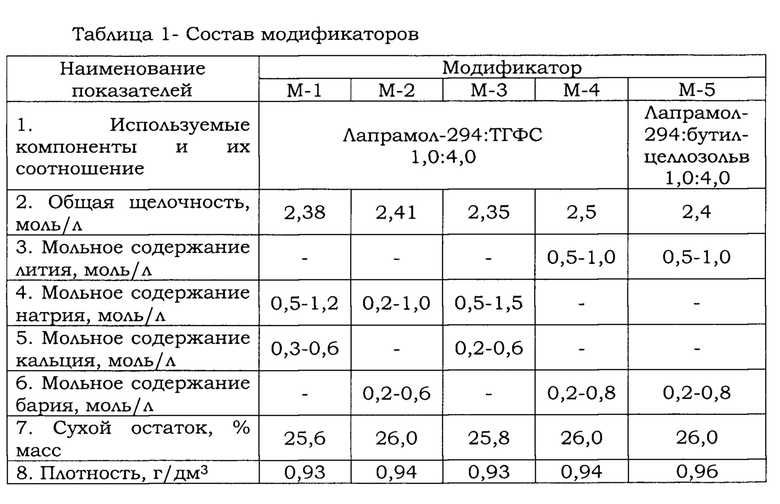

Поставленная задача в предлагаемом способе решается блок-сополимеризацией α-метилстирола и бутадиена в среде органического растворителя под действием н-бутиллития в присутствии тетрагидрофурана или метил-трет.-бутилового эфира, с последующим сочетанием "живущих" диблоксополимеров полифункциональным сочетающим агентом, а после завершения реакции сочетания проводят сополимеризацию остаточного α-метилстирола со стиролом в растворе блок-сополимера в соотношении 1,0: (1-1,5) моль в присутствии инициирующей системы н-бутиллитий: модификатор - смешанный натрий (литий) кальциевый (бариевый) алкоголят смеси высококипящих (выше 150°С) спиртов: N,N,N',N'-тетра(β-оксипропил)этилендиамина (Лапрамол-294) и тетрагидрофурфурилового спирта (ТГФС) или бутилцеллозольва при мольном соотношении Лапрамол-294: тетрагидрофурфуриловй спирт или бутилцеллозольв равном 1,0:4,0 и при мольном соотношении н-бутиллитий: модификатор, равном 1,0:(0,1-0,5) в толуоле. Состав модификаторов представлен в таблице 1.

Изобретение иллюстрируют следующие примеры.

Пример 1. а). В трехгорлую колбу емкостью 1 л, снабженную мешалкой и термометром, в токе азота подают 160 г осушенного растворителя (циклогексан-бензин 70:30%), 436 г α- метилстирола, 5,2 г (0,06 моля) метил-трет.-бутилового эфира (МТБЭ) и 30 мл 1 М (0,03 моля) раствора н-бутиллития. Полимеризацию α- метилстирола проводят при температуре 18-20°С в течение 3-х часов. Содержание остаточного α-метилстирола в полимеризате 22,9% масс. конверсия α-метилстирола - 66,7%. Полученный раствор «живущего» поли-α-метилстирол-литий (ЛПМС) подают на следующую стадию полимеризации.

б). В 10-литровый аппарат, снабженный мешалкой, термометром и манометром, в токе азота загружают 5000 г растворителя (циклогексан : бензин 70:30%), 670 г бутадиена и 700 мл раствора «живущего» ЛПМС, полученного по пункту а) и содержащего 0,03 г-а активного лития и 145 г незаполимеризованного α-метилстирола. Проводят полимеризацию бутадиена в течение 1 часа при температуре (60-65)°С. Затем проводят реакцию сочетания "живущего" двублочника в аппарат подают 1,56 г (0,0075 моля) тетраэтоксисилана (ТЭОС). Реакцию сочетания проводят при температуре (65-79)°С в течение 40 мин. По окончании реакции сочетания аппарат охлаждают до 25°С и определяют содержание α-метилстирола в реакционной массе методом хроматографии. Содержание остаточного α-метилстирола в полимеризате - 2,8%.

Затем в аппарат подают 18 мл 1 М (0,018 моля) раствора н-бутиллития, 11 мл модификатора М-1 (таблица 1) и через 0,25 часа в аппарат из контейнера дозируют 128 г стирола непрерывно в течение одного часа при этом молярное соотношение незаполимеризованный α-метилстирол: стирол равно 1,0:1,0, а мольное соотношение н-бутиллитий : модификатор М-1 равно 1,0:0,5. По окончании дозирования стирола сополимеризацию ведут еще 0,5 часа при температуре (20-25)°С, при этом конверсия α-метилстирола составляет 98,1% (содержание остаточного α-метилстирола - 0,16%). Полученный полимер выделяют водной дегазацией, стабилизируют агидолом-2 (1%) и сушат на вальцах.

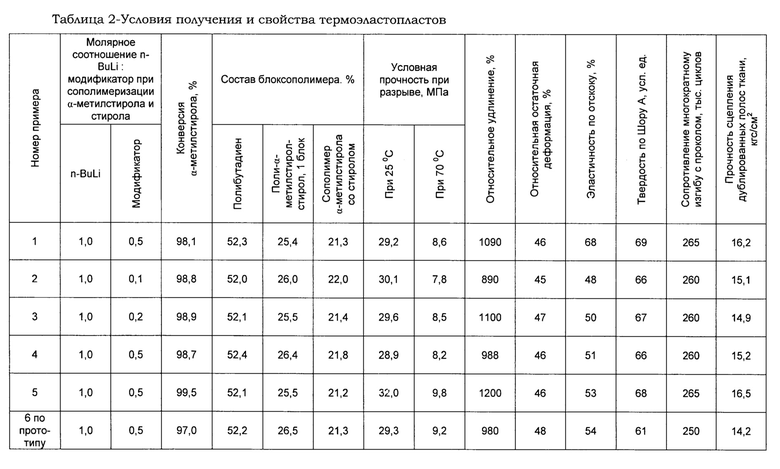

Физико-механические свойства полученного термоэластопласта приведены в таблице 2.

Пример 2. Полимеризация проводилась как в примере 1, но на стадии сополимеризации α-метилстирола со стиролом в аппарат подавали 20 мл 1 М (0,02 моля) раствора н-бутиллития, 8,7 мл (0,02 моля) модификатора М-2 (таблица 1) и непрерывно дозировали в аппарат 190 г стирола в течение 90 минут. Молярное соотношение незаполимеризованный α-метилстирол : стирол поддерживалось равным 1,0:1,5, молярное соотношение н-бутиллитий: модификатор М-2 - 1,0:0,1. Конверсия α-метилстирола составила 98,8%. Физико-механические свойства полученного термоэластопаласта приведены в таблице 2.

Пример 3. Полимеризация проводилась как в примере 1, но при синтезе поли-α-метилстириллития по п. а) подавали 15,8 г (0,18 моля) тетрагидрофурана. Конверсия α-метилстирола при синтезе поли-α-метилстириллития - 70%. На стадии сополимеризации α-метилстирола со стиролом в аппарат подавали 60 мл 1 М (0,006 моля) раствора н-бутиллития, 5,2 мл (0,012 моля) модификатора М-3 (таблица 1) и непрерывно дозировали в аппарат 128 г стирола в течение 60 минут. Молярное соотношение н-бутиллитий: модификатор М-3 - 1,0:0,2, конверсия α-метилстирола - 98,9%. Физико-механические свойства полученного термоэластопласта приведены в таблице 2.

Пример 4. Полимеризация проводилась как в примере 1, но на стадии сополимеризации α-метилстирола со стиролом по п. а) в аппарат подавали 2,4 мл 1 М (0,0025 моля) раствора н-бутиллития, 0,96 мл (0,0025 моля) модификатора М-4 (таблица 1) и непрерывно дозировали в аппарат 128 г стирола в течение 60 минут. Молярное соотношение незаполимеризованный α-метилстирол : стирол поддерживалось равным 1,0:1,5, молярное соотношение н-бутиллитий: модификатор М-4 - 1,0:0,5. Конверсия α-метилстирола составила 98,7%. Физико-механические свойства полученного термоэластопаласта приведены в таблице 2.

Пример 5. Полимеризация проводилась как в примере 1, но на стадии сополимеризации α-метилстирола со стиролом по п. а) в аппарат подавали 2,4 мл 1 М (0,0025 моля) раствора н-бутиллития, 0,96 мл (0,0025 моля) модификатора М-5 (таблица 1) и непрерывно дозировали в аппарат 128 г стирола в течение 60 минут. Молярное соотношение незаполимеризованный α-метилстирол: стирол поддерживалось равным 1,0: 1,5, молярное соотношение н-бутиллитий: модификатор М-5 - 1,0:0,5. Конверсия α-метилстирола составила 99,5%. Физико-механические свойства полученного термоэластопаласта приведены в таблице 2.

Пример 6. (по прототипу).

а). Синтез литийполи-α-метилстирола (ЛПМС).

В трехгорлую колбу емкостью 1 л, снабженную мешалкой и термометром, в токе азота подают 160 г осушенного растворителя (циклогексан-бензин 70:30%), 436 г α-метилстирола, 3,52 г (0,04 моля) метил-трет.-бутилового эфира и 20 мл 1 М (0,02 моля) раствора н-бутиллития.

Полимеризацию α-метилстирола проводят при температуре 18-20°С в течение 3-х часов. Конверсия α-метилстирола - 70%. Полученный раствор ЛПМС подают на следующую стадию полимеризации.

б). Синтез бутадиен-α-метилстирольного термоэластопласта.

В 6-литровый аппарат, снабженный мешалкой, термометром и манометром, в токе азота загружают 2500 г растворителя (циклогексан : бензин - 70:30), 350 г бутадиена и 700 мл раствора ЛПМС, полученного по п. а) и содержащего 0,04 г-а активного лития и 131 г незаполимеризованного α-метилстирола. Проводят полимеризацию бутадиена в течение 1 часа при температуре 60-62°С. Затем проводят реакцию сочетания "живущего" двублочника дибутилфталатом. В аппарат подают 1,4 г (0,005 моля) дибутилфталата и проводят сшивку при температуре 70±2°С в течение 40 мин. Содержание остаточного α-метилстирола в полимеризате - 2,8%. При температуре 25°С подают 18 мл 1 М (0,018 моль) раствора н-бутиллития и 70 мл модификатор М-4 (таблица 1), через 15 минут непрерывно подают 128 г стирола в течение 60 минут. По окончании дозирования стирола сополимеризацию ведут еще 60 минут при температуре 20-25°С. Конверсия α-метилстирола составляла 97%, остаточный α-метилстирол - 0,18%. Полимеризат стабилизировали 1%-ным раствором агидол-2, выделяли методом водной дегазации и сушили на вальцах.

Физико-механические свойства полученного термоэластопласта приведены в таблице 2.

Из приведенных примеров и данных таблица 2 следует, что предлагаемый способ позволит упростить технологию получения термоэластопластов, снизить время сополимеризации стирола и α-метилстирола с 75 минут до 45-60 минут, при достижении более высокой конверсии α-метилстирола, а также увеличить прочность сцепления дублированных полос ткани.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термоэластопластов | 2023 |

|

RU2815503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1997 |

|

RU2129569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1998 |

|

RU2141976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1999 |

|

RU2172747C1 |

| Способ получения термоэластопластов | 1988 |

|

SU1661183A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 1995 |

|

RU2114129C1 |

| Способ получения разветвленных термоэластопластов | 1988 |

|

SU1613448A1 |

| Способ получения разветвленных термоэластопластов | 2023 |

|

RU2809867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ 1,2-ЗВЕНЬЕВ | 2001 |

|

RU2175329C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННЫХ БУТАДИЕНСТИРОЛЬНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 2000 |

|

RU2163912C1 |

Изобретение относится к области получения термоэластопластов на основе диеновых углеводородов и α-метилстирола с полной конверсией α-метилстирола методом анионной сополимеризации. Сущность способа получения термоэластопластов с поли-α-метистирольным блоком заключается в двухстадийном методе получения: на первой стадии получают бутадиен-α-метилстирольный термоэластопласт с неполной конверсией α-метилстирола, на второй стадии после завершения реакции сочетания «живущего» двублочного сополимера поли-α-метилстирол-полибутадиениллитий в раствор полимера подают дополнительно н-бутиллитий и модификатор - смешанный алкоголят щелочного и щелочноземельного металлов и туда же непрерывно или порционно дозируют стирол. Протекает реакция сополимеризации остаточного α-метилстирола со стиролом с глубокой степенью превращения α-метилстирола в сополимер со стиролом. Далее полученный раствор блоксополимера, наполненного сополимером α-метилстирола со стиролом, заправляют стабилизатором агидол-2, выделяют методом водной дегазации и сушат известными методами. Технический результат - предлагаемый способ получения бутадиен-α-метилстирольных термоэластопластов позволяет полностью заполимеризовать α-метилстирол (конверсия ~100%) и получать блоксополимеры с высокими физико-механическими свойствами. 2 табл.

Способ получения термоэластопластов блок-сополимеризацией α-метилстирола и бутадиена в среде органического растворителя под действием н-бутиллития в присутствии тетрагидрофурана или метил-трет.-бутилового эфира с последующим сочетанием "живущих" диблок-сополимеров полифункциональным сочетающим агентом, а после завершения реакции сочетания проводится сополимеризация остаточного α-метилстирола со стиролом в растворе блок-сополимера в соотношении 1,0:(1-1,5) моль в присутствии инициирующей системы н-бутиллитий и модификатор, отличающийся тем, что в качестве модификатора используются смешанный натрий (литий) кальциевый (бариевый) алкоголят смеси высококипящих (выше 150°С) спиртов: N,N,N',N'-тетра(β-оксипропил)этилендиамина (Лапрамол-294) и тетрагидрофурфурилового спирта (ТГФС) или бутилцеллозольва при мольном соотношении Лапрамол-294:тетрагидрофурфуриловый спирт или бутилцеллозольв, равном 1,0:4,0, и при мольном соотношении н-бутиллитий:модификатор, равном 1,0:(0,1-0,5), в толуоле.

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1997 |

|

RU2129569C1 |

| Способ получения термоэластопластов | 1988 |

|

SU1661183A1 |

| WO 1994022931 A1, 13.10.1994 | |||

| СПОСОБ РЕГУЛИРОВАНИЯ ПАРОВОЙ УСТАНОВКИ В БЫТОВОМ УСТРОЙСТВЕ | 2007 |

|

RU2442849C2 |

| СПОСОБ, КОМПЛЕКС УСТРОЙСТВ И СИСТЕМА ДЛЯ СБОРА СЫРЬЯ ОТ НАСЕЛЕНИЯ | 2005 |

|

RU2325313C2 |

| Устройство для перегрузки породы при проходке горных выработок | 1982 |

|

SU1191605A1 |

Авторы

Даты

2021-10-01—Публикация

2020-02-26—Подача