Изобретение относится к области получения блок-сополимеров, обладающих свойствами термопластичных каучуков, типа А-Б-А и (А-Б)nX, где А - полистирольный и поли- α-метилстирольный блок, Б-полидиеновый блок, а X - фрагмент сочетающего агента, где n≥2. Указанные блок-сополимеры находят применение в обувной промышленности, для модификации битумов, изготовления резино-технических изделий, модификации термопластов.

Известен способ получения блок-сополимеров диеновых углеводородов (бутадиена, изопрена) и стирола в растворе инертных углеводородных растворителей с использованием в качестве катализатора втор-бутиллития (пат. Англии N 1035873, МПК C 08 F 25/00, опубл. 13.07.86), который позволяет получать блок-сополимеры, термоэластопласты с низким содержанием 1,2-звеньев (до 10-12% мас.) и высокими физико-механическими свойствами в широком диапазоне литьевых свойств.

Основными недостатками известного способа, по которому в качестве катализатора используют втор-бутиллитий, являются

- сложность синтеза втор-бутиллития и низкий выход целевого продукта (ниже 65% от теоретического);

- низкая стабильность растворов втор-бутиллития при хранении (5% в сутки при температуре 25oC),

- высокая стоимость.

Известен способ получения линейных и разветвленных блок-сополимеров на основе бутадиена и стирола путем их блок-сополимеризации в растворе с использованием в качестве катализатора норм. бутиллития, модифицированного тетрагидрофураном или триэтаноламином, необходимых для повышения скорости инициирования при получении первого полистирольного блока (пат. США 3639521, МПК C 08 F 15/04, опубл. 1.02.72). Недостатком этого способа является то, что полученный полимер имеет высокое содержание 1,2-звеньев в полибутадиеновом блоке, что приводит к снижению физико-механических свойств полимера. Основной недостаток каталитической системы нор.бутиллитий - тетрагидрофуран или триэтаноламин, применяемой в данном способе является то, что при выделении полимера водной дегазацией бионеразлагаемые продукты - тетрагидрофуран и триэтаноламин переходят в сточные воды, что требует дополнительных затрат на очистку сточных вод от указанных продуктов. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения термоэластопластов на основе бутадиена или изопрена и стирола или α-метилстирола путем их блок-сополимеризации в растворе углеводородных растворителей с использованием норм.бутиллития и полярной добавки - метил-трет. -бутилового эфира, необходимой для повышения скорости инициирования при получении первого блока полистириллития или поли-α-метилстириллития (Патент СССР N 1661183, приоритет 27.07.88, опубл. 7.07.91, Б N 25, МПК C 08 F 297/04).

К недостаткам указанного способа относятся:

- длительный синтез 1-го поливинилароматического блока - время полимеризации стирола или α-метилстирола составляет около 1 часа;

- повышенный расход н-бутиллития при синтезе термоэластопластов.

Технической задачей предлагаемого изобретения является устранение вышеприведенных недостатков: уменьшение времени синтеза 1-го полистирольного или поли-α-метилстирольного блока, снижение расхода катализатора.

Поставленная задача решается тем, что в способе получения термоэластопластов путем блок-сополимеризации стирола или α-метилстирола и диена в среде органического растворителя под действием первичного литийорганического инициатора в присутствии модификатора -метил-трет.-бутилового эфира в качестве первичного литийорганического инициатора используют растворимый в углеводородных растворителях комплекс, получаемый взаимодействием хлористого этила с дисперсией лития в молярном соотношении 1:2,05-2,10 при температуре 50-60oC с последующим введением в реакционную массу мономера, выбранного из группы: этилен, бутадиен, изопрен, пиперилен, стирол или смесь бутадиена и стирола при молярном соотношении мономер из группы: этиллитий 0,25-1,00:1, при дозировке инициатора 4,5•10-5-1,2•10-4 моль активного лития на 1 г винилароматического мономера при получении термоэластопластов.

Сущность предлагаемого изобретения подтверждается конкретными примерами.

Для осуществления заявляемого способа получают указанный выше растворимый в углеводородных растворителях комплекс.

Пример 1. В аппарат емкостью 800 л, снабженный мешалкой, штуцерами для ввода и вывода реагентов, рубашкой для подвода и отвода тепла, загружают в атмосфере аргона 450 л растворителя (смесь циклогексана с нефрасом в отношении 50-75: 50-25). Из другого аппарата туда же загружают 14,35 кг дисперсии лития (размер частиц лития 4-120 микрон) в виде суспензии в растворителе. Включают мешалку, содержимое аппарата нагревают до 40oC и из дозера подают 64,5 кг (70 л) хлористого этила. Молярное соотношение хлористый этил: дисперсия лития = 1:2,05. Реакция между хлористым этилом и литием начинается немедленно, о чем свидетельствует повышение температуры реакционной массы до 50oC. Тепло реакции отводят с помощью захоложенного масла, подаваемого в рубашку аппарата. Скорость дозирования хлористого этила составляет 10-12 кг/час и определяется эффективностью отвода тепла реакции. После завершения подачи хлористого этила реакционную массу выдерживают 1 час при температуре 50oC для завершения реакции. Затем мешалку выключают и через 1 час по подвижному опуску отбирают пробу для анализа. Концентрация этиллития в растворе по активному литию при температуре 50oC составляет 1,7 моль/л, выход 95%, количество молей этиллития 950. Включают мешалку и при температуре 50oC в аппарат дозируют пиперилен в количестве 16,15 кг (24 л).

Молярное соотношение этиллитий : пиперилен составляет 1:0,25. Скорость дозирования пиперилена 10 л/час. После завершения дозировки пиперилена реакционную массу охлаждают до 20-25oC и далее ее направляют на фильтр, где отделяют от шлама, а раствор комплекса анализируют. Содержание активного лития, определенного методом двойного титрования втор-бутиловым спиртом в присутствии орто-фенантролина, составляет 1,63 моль/л. Раствор имеет соломенно-желтую окраску. При охлаждении раствора комплекса до -40oC выпадения кристаллов этиллития не наблюдается.

Пример 2. Синтез растворимого комплекса проводят, как в примере 1, но загружают в аппарат 14,7 кг дисперсии лития. Молярное соотношение хлористый этил : дисперсия лития = 1:2,1. Реакцию взаимодействия хлористого этила с дисперсией лития проводят при температуре 60oC и к полученному раствору этиллития дозируют изопрен в количестве 64,6 кг (95 л).

Молярное соотношение этиллитий : изопрен 1:1. Содержание активного лития в растворе составляет 1,45 моль/л.

Пример 3. Синтез растворимого комплекса проводят, как в примере 1, но загружают в аппарат 14,56 кг дисперсии лития (молярное соотношение хлористый этил : дисперсия лития = 1:2,08) и реакцию взаимодействия хлористого этила с дисперсией лития проводят при температуре 55oC. К полученному раствору этиллития дозируют этилен в количестве 6,65 кг, молярное соотношение этиллитий : этилен = 1: 0,25. При этом в реакторе поддерживают давление не ниже 9 атм. Содержание активного лития в растворе составляет 1,63 моль/л.

Пример 4. Синтез растворимого комплекса этиллития проводят, как в примере 1, но дозируют к раствору этиллития бутадиен в количестве 26,65 кг (41 л), молярное соотношение этиллитий : бутадиен = 1:0,5. Содержание активного лития в растворе составляет 1,58 моль/л.

Пример 5. Синтез растворимого комплекса проводят, как в примере 1, но дозируют к раствору этиллития стирол в количестве 49,4 (54,5 л), молярное соотношение этиллитий:стирол = 1:0,5. Содержание активного лития в растворе составляло 1,55 моль/л.

Пример 6. Синтез растворимого комплекса проводят, как в примере 1, но загружают в аппарат 14,7 кг дисперсии лития (молярное соотношение хлористый этил : дисперсия лития = 1:2,1) и проводят реакцию взаимодействия хлористого этила с дисперсией лития при температуре 55oC. К полученному расплаву этиллития дозируют смесь, содержащую 49,4 кг (54,5 л) стирола и 25,65 кг (41 л) бутадиена, молярное соотношение этиллитий : смесь стирола и бутадиена = 1:1.

Содержание активного лития в растворе составляло 1,45 моль/л.

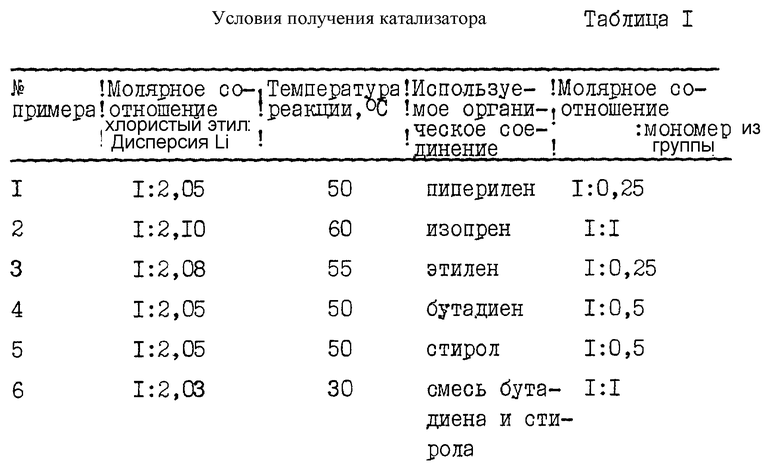

Условия синтеза растворимого в углеводородных растворителях комплекса представлены в таблице 1.

Пример 7. Синтез разветвленного бутадиен-стирольного термоэластопласта ДСТ-30Р.

В аппарат из нержавеющей стали объемом 16 м3, снабженный лопастной мешалкой, циркуляционным насосом, термостатирующей рубашкой с теплоносителем, системами подвода инертного газа, растворителя, мономеров, катализатора, подают в токе осушенного азота 7000 л углеводородного растворителя (смесь циклогексана и бензина в соотношении 70:30% мас.), содержащего 0,1% метил-трет.-бутилового эфира, дозируют каталитический комплекс, полученный по примеру 1, в количестве 33,7 л (55 моль по активному литию).

После усреднения смеси в течение 15 мин при температуре 25-30oC подают 460 кг стирола. Полимеризация стирола протекает в адиабатическом режиме с повышением температуры до 40-48oC в течение 20 мин. Конверсия стирола 100%. Затем в аппарат подают 1020 кг бутадиена (охлажденного до температуры +5oC), температура реакционной массы сначала снижается на 8-10oC, затем резко возрастает до 95-102oC в течение 15-20 мин, полимеризация бутадиена завершается образованием "живущего" двублочного сополимера полистирол-полибутадиениллитий. Через 10-15 мин после достижения максимальной температуры в аппарат подают полифункциональный сочетающий агент - 2,8 кг тетраэтоксисилана, реакцию сочетания двублочных сополимеров проводят в течение 20 мин, направляют полимеризат в усреднитель и после стабилизации выделяют полимер методом водной дегазации. Полученный разветвленный термоэластопласт ДСТ-30Р испытывают по стандартным методикам.

Пример 8. Синтез ДСТ-30Р, как в примере 7, но дозируют каталитический комплекс, полученный по примеру 2, в количестве 26,5 л (38,4 моль по активному литию) и сочетающий агент тетраэтоксисилан в количестве 2 кг.

Пример 9. Синтез линейного бутадиен-стирольного термоэластопласта ДСТ-30.

В аппарат из нержавеющей стали объемом 16 м3, снабженный лопастной мешалкой, циркуляционным насосом, термостатирующей рубашкой с теплоносителем, системами подвода инертного газа, растворителя, мономера, катализатора, подают в токе осушенного азота 7000 л углеводородного растворителя (смеси циклогексана и бензина в соотношении 70:30% мас.), содержащего 0,1% метилтретбутилового эфира, дозируют каталитический комплекс, полученный по примеру 3, в количестве 12,6 л (20,5 моль по активному литию) и после усреднения смеси в течение 15 мин при температуре 25-30oC дозируют 230 кг стирола. Полимеризация стирола протекает в адиабатическом режиме в течение 20 мин, температура реакционной массы повышается до 35-42oC. Конверсия стирола 100%. Затем в аппарат подают 1020 кг бутадиена (охлажденного до +5oC), температура реакционной массы сначала снижается на 8-10oC, затем резко возрастает до 95-102oC в течение 15-20 мин, реакция полимеризации бутадиена завершается образованием "живущего" двублочного сополимера полистиролполибутадиениллитий.

Через 10-15 мин после достижения максимальной температуры в аппарат подают 2-ую порцию стирола 230 кг при температуре 70-80oC и проводят полимеризацию стирола в течение 10-20 мин. Далее полимеризат переводят в усреднитель, где добавляют стабилизатор, и выделяют полимер методом водной дегазации. Полученный термоэластопласт ДСТ-30 испытывают по стандартным методикам.

Пример 10. Синтез ДСТ-30, как в примере 9, но дозируют каталитический комплекс, полученный по примеру 4, в количестве 19 л (30 моль по активному литию).

Пример 11. Получение линейного изопренстирольного термоэластопласта ИСТ-15.

В аппарат емкостью 2 м3, снабженный термостатирующей рубашкой с теплоносителем, якорной мешалкой и циркуляционным насосом, а также системами подачи инертного газа, растворителя, мономеров загружают 1000 кг растворителя (смесь циклогексана и бензина в соотношении 70:30% мас.) содержащего 0,1% метилтретбутилового эфира, дозируют каталитический комплекс, полученный по примеру 5, в количестве 1,8 л (2,8 моль в пересчете на активный литий). После усреднения смеси в течение 10 мин подают стирол (24 кг) при температуре 30-35oC. Полимеризацию стирола проводят в адиабатическом режиме в течение 20 мин, при этом температура реакционной массы возрастает до 40-42oC. Конверсия стирола 100%. Затем в аппарат подают изопрен (220 кг), температура сначала снижается на 2-4oC, а затем начинает расти в течение 30 мин, достигая значения 80-85oC. Реакционную массу выдерживают 10 мин при максимальной температуре и охлаждают до 50-55oC. Затем загружают вторую порцию стирола (24 кг), нагревают реакционную массу до 60oC и выдерживают 20 мин. Далее полимеризат перекачивают в усреднитель и после стабилизации выделяют методом водной дегазации.

Термоэластопласт ИСТ-15 испытывают по стандартным методикам.

Пример 12. Получение разветвленного, бутадиен-альфа-метилстирольного термоэластопласта ДМСТ-Р по двухаппаратной схеме.

1. Получение 1-го поли-альфа-метилстирольного блока проводят в аппарате объемом 650 л, снабженном многоскребковой мешалкой, циркуляционным насосом, термостатирующей рубашкой с теплоносителем, системой подвода инертного газа, растворителя, мономеров, катализатора. В аппарат подают 110 л (80 кг) углеводородного растворителя (смесь циклогексан:бензин = 70:30% мас.), содержащего 5% метил-трет. -бутилового эфира и 345 кг альфа-метилстирола. После усреднения смеси в течение 10-15 мин при температуре 15-18oC в аппарат дозируют каталитический комплекс, полученный по примеру 6, 14,5 л (21,0 моль в пересчете на активный литий).

Полимеризацию альфа-метилстирола ведут в течение 50 мин при температуре 18-25oC.

Конверсия альфа-метилстирола 70%.

II. Получение разветвленного блок-сополимера.

Полученный по п.1 полимеризат "живущего" поли-альфа-метилстириллития перекачивают в аппарат-полимеризатор объемом 16 м3, заполненный подготовленной шихтой, содержащей 3000 кг растворителя и 460 кг бутадиена.

Полимеризацию бутадиена ведут 40 мин, максимальная температура полимеризации 80-85oC. Затем проводят реакцию сочетания полученного "живущего" двублочного сополимера полифункциональным сочетающим агентом. В аппарат дозируют 1,1 кг тетраэтоксисилана при температуре 75-80oC, реакцию сочетания ведут 20 мин, полимеризат направляют в усреднитель и после стабилизации выделяют полимер методом водной дегазации.

Полученный термоэластопласт ДМСТ-Р испытывают по стандартным методикам.

Пример 13 (по прототипу).

Получение радиальных бутадиен-α-метилстирольных термоэластопластов ДМСТ-Р.

а) Получение первого блока поли-α-метилстириллития (ЛПМС).

В аппарат с мешалкой и циркуляционным насосом в атмосфере сухого азота загружают 159 л (119,3 кг) смешанного растворителя (циклогексан:бензин в соотношении 75:25% мас.), 386 л (351,3 кг) α-метилстирола; 5 л (3,79 кг или 43 моль) метил-трет.-бутилового эфира, 1,5 л 1 N раствора н-бутиллития (1,5 моль) на удаление микропримесей и подают 23 л 1 N раствора н-бутиллития (23 моль) на полимеризацию. Молярное соотношение МТБЭ: н-бутиллитий = 1,8:1 Полимеризацию α -метилстирола проводят при 18oC в течение 1 ч 15 мин до конверсии 62,3% мас., молекулярная масса первого блока 9100.

б) Синтез бутадиен-α-метилстирольного термоэластопласта. В аппарат с мешалкой и циркуляционным насосом в атмосфере сухого азота подают 3500 л (2625 кг) смешанного растворителя, 600 л (390 кг) бутадиена и 300 л раствора ЛПМС, полученного на первой стадии синтеза ДМСТ-Р. Полимеризацию бутадиена проводят при 55±2oC в течение 2 час. Затем в аппарат подают 15,3 л (5,75 моль) дибутилфталата и проводят сшивку диблок-сополимеров при 46±2oC в течение 2 часов. Полимер выделяют из раствора методом водной дегазации и сушат в воздушной сушилке.

Пример 14 (по прототипу). Синтез разветвленного термоэластопласта ДСТ-30Р.

В шестилитровый аппарат, снабженный мешалкой, термометром и манометром, в токе осушенного азота при 20±2oC загружают 4000 мл (3000 г) смешанного растворителя, 200 г (220 мл) стирола, 11,6 мл (8,8 г или 0,1 моль) метил-трет.-бутилового эфира и подают 83 мл 0,3 N раствора н-бутиллития (0,025 моль) на полимеризацию. Молярное соотношение МТБЭ:н-бутиллитий = 4:1.

Полимеризацию стирола проводят при 45±2oC в течение 1 ч до конверсии стирола 100 мас.%. Затем температуру снижают и подают 400 г (615 мл) бутадиена. Полимеризацию бутадиена проводят при 55±2oC в течение 2 ч до образования двухблочного сополимера. Затем в аппарат подают 31 мл 0,2 М раствора дибутилфталата (0,0063 моль) и проводят реакцию сшивки диблок-сополимеров при 45±2oC в течение 2 ч. Полимер выделяют изопропиловым спиртом, заправляют ионолом (1% на полимер) и сушат на вальцах.

Пример 15 (по прототипу).

Получение линейного бутадиен-стирольного термоэластопласта ДСТ-30.

В шестилитровый аппарат, снабженный мешалкой, термометром и манометром, в токе осушенного азота при 20±2oC загружают 4000 мл (3000 г) смешанного растворителя (циклогексан: бензин в соотношении 75:25% мас.), 100 г (110 мл) стирола, 1,5 мл (1,14 г или 0,0129 моль) метил-трет.-бутилового эфира и подают 28 мл 0,45 N раствора норм.-бутиллития (0,0126 моль) на полимеризацию. Молярное соотношение МТБЭ:н-бутиллитий= 1:1. Полимеризацию стирола проводят при 40±2oC в течение 1 часа до конверсии стирола 100 мас.%. Затем снижают температуру реакционной массы до 20oC и подают в аппарат 400 г (615 мл) бутадиена. Полимеризацию бутадиена проводят при 55±2oC в течение 2 час до образования двухблочного сополимера.

Аппарат охлаждают до 20oC и подают 100 г стирола (110 мл). Полимеризацию стирола проводят при 40±2oC в течение 1 часа. Полимер выделяют изопропиловым спиртом, заправляют ионолом (1% на полимер) и сушат на вальцах.

Пример 16. Синтез изопрен-стирольного термоэластопласта ИСТ-30.

В шестилитровый аппарат, снабженный мешалкой, термометром и манометром, в токе осушенного азота при 20±2oC загружают 4000 мл (3000 г) смешанного растворителя (циклогексан: бензин в соотношении 75:25), 100 г (110 мл) стирола, 1,5 мл (1,11 г или 0,0126 моль) метил-трет.-бутилового эфира и подают 28 мл 0,45 N раствора н-бутиллития (0,0126 моль) на полимеризацию. Молярное соотношение МТБЭ: н-бутиллитий = 1:1.

Полимеризацию стирола проводят при 40±2oC в течение 1 часа до конверсии стирола 100 мас. %. Затем снижают температуру реакционной массы до 20oC и подают в аппарат 400 г (588 мл) изопрена. Полимеризацию изопрена проводят при 55±2oC в течение 2 ч до образования двухблочного сополимера. Аппарат охлаждают до 20oC и подают 100 г стирола (110 мл). Полимеризацию стирола проводят при 40±2oC в течение 1 часа. Полимер выделяют изопропиловым спиртом, заправляют ионолом (1% на полимер) и сушат на вальцах.

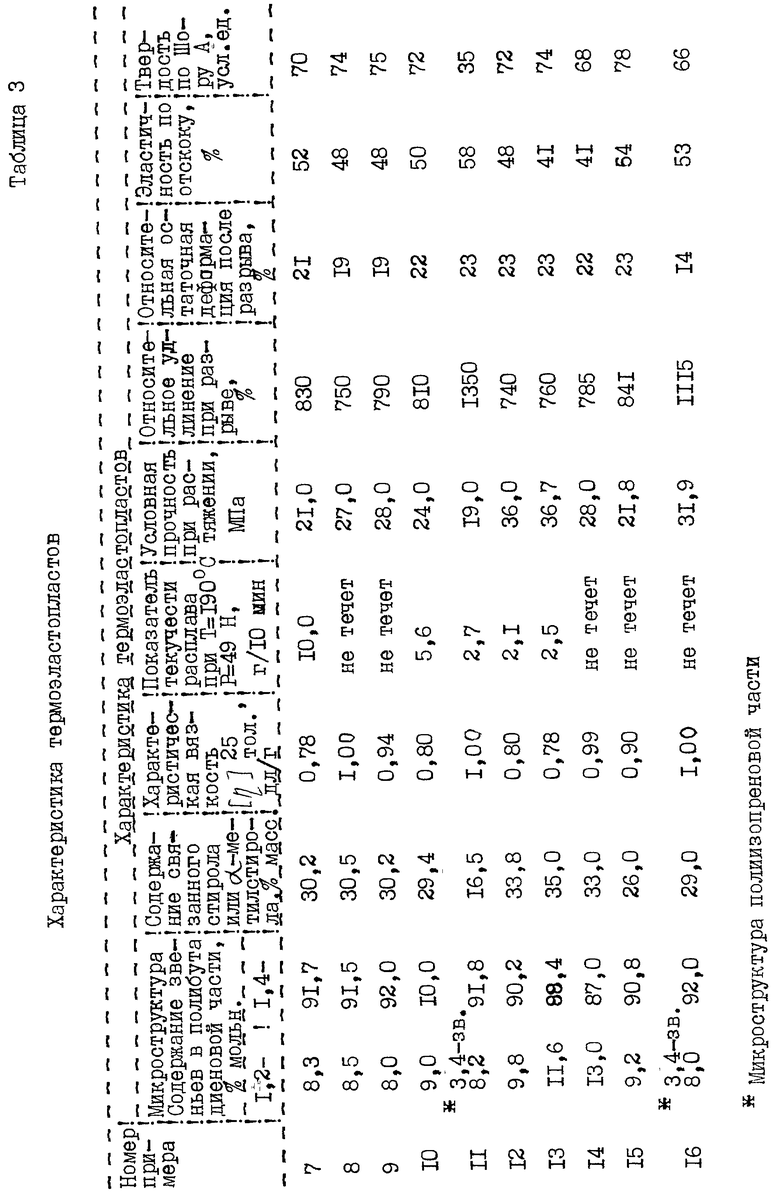

Показатели качества полимеров, полученных заявляемым и известным способами, определяют по следующим методикам.

Определение условной прочности, относительного удлинения при разрыве и относительной остаточной деформации после разрыва проводят по ГОСТ 270-75.

Определение эластичности по отскоку и твердости по Шору А проводят по ГОСТ 263-75.

Определение характеристической вязкости и показателя текучести расплава проводят в соответствии с ТУ 38.40327-90 "Термоэластопласты бутадиен-стирольные ДСТ-30Р, ДСТ-РМ", ТУ 38.103267-80 "Термоэластопласты бутадиен-стирольные", ТУ 38.103585-85 "Термоэластопласты бутадиен-метилстирольные ДМСТ(Р) и бутадиен-стирол-метилстирольные ДСМСТ", ТУ 103392-83 "Термоэластопласты изопрен-стирольные".

Микроструктура полибутадиеновой или полиизопреновой части определяется методом инфракрасной спектроскопии по ГОСТ 19920.2-74.

Определение содержания связанного стирола и альфа-метилстирола проводят по ГОСТ 24654-81.

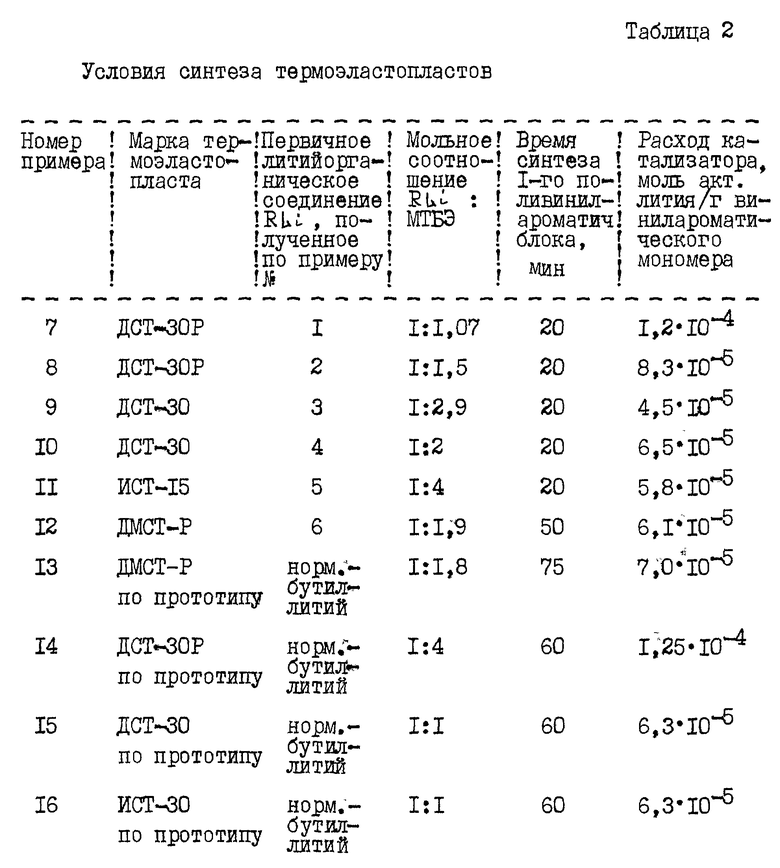

Условия получения термоэластопластов и их свойства представлены в таблицах 2, 3.

Данные, представленные в примерах и таблицах, показывают что при осуществлении заявляемого способа получения термоэластопластов время полимеризации стирола до 100%-ной конверсии при синтезе 1-го блока составляет 20 мин, что в три раза меньше, чем при полимеризации стирола в присутствии н-бутиллития; время полимеризации α-метилстирола составляет 50 и 75 мин соответственно. Причем конверсия α-метилстирола в этих условиях в присутствии используемого в заявляемом способе каталитического комплекса выше на 8%, чем в присутствии н-бутиллития.

Полимеризация винилароматического соединения в присутствии используемого в заявляемом способе каталитического комплекса протекает с высокой скоростью без индукционного периода.

Расход каталитического комплекса в моль активного лития винилароматического мономера снижается на 8-30% для различных марок термоэластопластов по сравнению с известным способом, где используют норм.-бутиллитий.

Таким образом, предлагаемое техническое решение позволяет значительно уменьшить время синтеза поливинилароматического блока термоэластопласта и снизить расход катализатора при получении термоэластопластов с высоким комплексом свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1999 |

|

RU2172747C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОГО В УГЛЕВОДОРОДНЫХ РАСТВОРИТЕЛЯХ КОМПЛЕКСА ЭТИЛЛИТИЯ С ОРГАНИЧЕСКИМ СОЕДИНЕНИЕМ | 1998 |

|

RU2151771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 1995 |

|

RU2114129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ 1,2-ЗВЕНЬЕВ | 2001 |

|

RU2175329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2001 |

|

RU2175330C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННЫХ БУТАДИЕНСТИРОЛЬНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 2000 |

|

RU2163912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1997 |

|

RU2129569C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ДЕТАЛЕЙ ОБУВИ | 1993 |

|

RU2061715C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ НИЗА ОБУВИ | 1994 |

|

RU2072371C1 |

| Способ получения термоэластопластов | 2023 |

|

RU2815503C1 |

Изобретение относится к получению блок-сополимеров, обладающих свойствами термоэластопластов. В способе получения термоэластопластов путем блок-сополимеризации стирола или α-метилстирола и диена в среде органического растворителя под действием первичного литийорганического инициатора в присутствии модификатора - метил-трет.-бутилового эфира в качестве первичного литийорганического инициатора используют растворимый в углеводородных растворителях комплекс, получаемый взаимодействием хлористого этила с дисперсией лития в молярном соотношении 1:2,05-2,10 соответственно при температуре 50 - 60oC с последующим введением в реакционную массу мономера, выбранного из группы: этилен, бутадиен, изопрен, пиперилен, стирол или смесь бутадиена со стиролом, при молярном соотношении мономер из группы: этиллитий 0,25 - 1,00: 1 соответственно, при дозировке инициатора 4,5•10-5 - 1,2•10-4 молей активного лития на 1 г винилароматического мономера при получении термоэластопластов. Способ позволяет сократить время синтеза первого полистирольного или поли-α-метилстирольного блока, снизить расход инициатора. 3 табл.

Способ получения термоэластопластов путем блок-сополимеризации стирола или α-метилстирола и диена в среде органического растворителя под действием первичного литийорганического инициатора в присутствии модификатора - метил-трет. -бутилового эфира, отличающийся тем, что в качестве первичного литийорганического инициатора используют растворимый в углеводородных растворителях комплекс, получаемый взаимодействием хлористого этила с дисперсией лития в молярном соотношении 1 : 2,05 - 2,10 соответственно при температуре 50 - 60oC с последующим введением в реакционную массу мономера, выбранного из группы: этилен, бутадиен, изопрен, пиперилен, стирол или смесь бутадиена со стиролом при молярном соотношении мономер из группы: этиллитий 0,25 - 1,00 : 1 соответственно, при дозировке инициатора 4,5 • 10-5 - 1,2 • 10-4 молей активного лития на 1 г винилароматического мономера при получении термоэластопластов.

| Способ получения термоэластопластов | 1988 |

|

SU1661183A1 |

| GB 1035873 A, 1986 | |||

| US 3639521 A, 1972. | |||

Авторы

Даты

1999-11-27—Публикация

1998-07-14—Подача