Изобретение относится к металлургии, а именно к термической обработке, и может быть использовано для закалки инструмента из нелегированного чугуна с ледебуритной структурой.

В качестве сред для закалки изделий из чугуна широко используют воду, масло (см. С.А.Филонов, И.В.Фингер. Справочник термиста, Л.: Машиностроение, 1975, с. 63-69).

Наиболее близкой по технической сущности к предлагаемому изобретению является закалочная среда, содержащая, мас.%:

Триэтаноламин - 8 - 12

Медный купорос - 0,1 - 0,5

Вода - Остальное

(см. а. с. 863671, кл. C 21 D 1/60, заявл. 28.06.79, опубл. 15.09.81, Бюл. N 34).

Недостаток известных сред состоит в том, что при закалке в них инструмента из чугуна происходит трещинообразование. Кроме того, закаливающая способность известных сред падает с повышением их температуры.

Задачей изобретения является сохранение закаливающей способности сред при повышении ее температуры, уменьшение склонности к трещинообразованию инструмента из чугуна.

Поставленная задача достигается тем, что закалочная среда, содержащая медный корпус и воду, дополнительно содержит ледяную кислоту, хлористый натрий и нитрат натрия при следующем соотношении компонентов, мас.%:

Медный купорос - 0,4 - 3,0

Ледяная кислота - 1 - 12

Хлористый натрий - 2,8 - 4,5

Нитрат натрия - 3,0 - 3,6

Вода - Остальное

Водные растворы медного купороса, ледяной кислоты, хлористого натрия и нитрата натрия в указанных процентных соотношениях ускоряют срыв паровой пленки на охлаждаемой поверхности закаливаемых изделий в интервале температур наименьшей устойчивости переохлажденного аустенита за счет быстрого отвода тепла. Эти растворы обеспечивают также снижение скорости охлаждения в интервале температур мартенситного превращения, что позволяет избежать трещинообразования. Кроме того, предлагаемая закалочная среда при закалке стальных изделий обеспечивает образование на их поверхности (физически и химически) адсорбционной пленки, которая создает равномерный теплоотвод и охлаждение, что приводит к стабильности структуры металла и твердости. Введение в водный раствор нитрата натрия, который является ингибитором, обеспечивает дополнительно и антикоррозионную защиту в процессе закалки и после нее.

Введение в водный раствор медного купороса, ледяной кислоты, хлористого натрия и нитрата натрия в количествах, меньших и больших заявленных пределов, не приводит к достижению задачи изобретения.

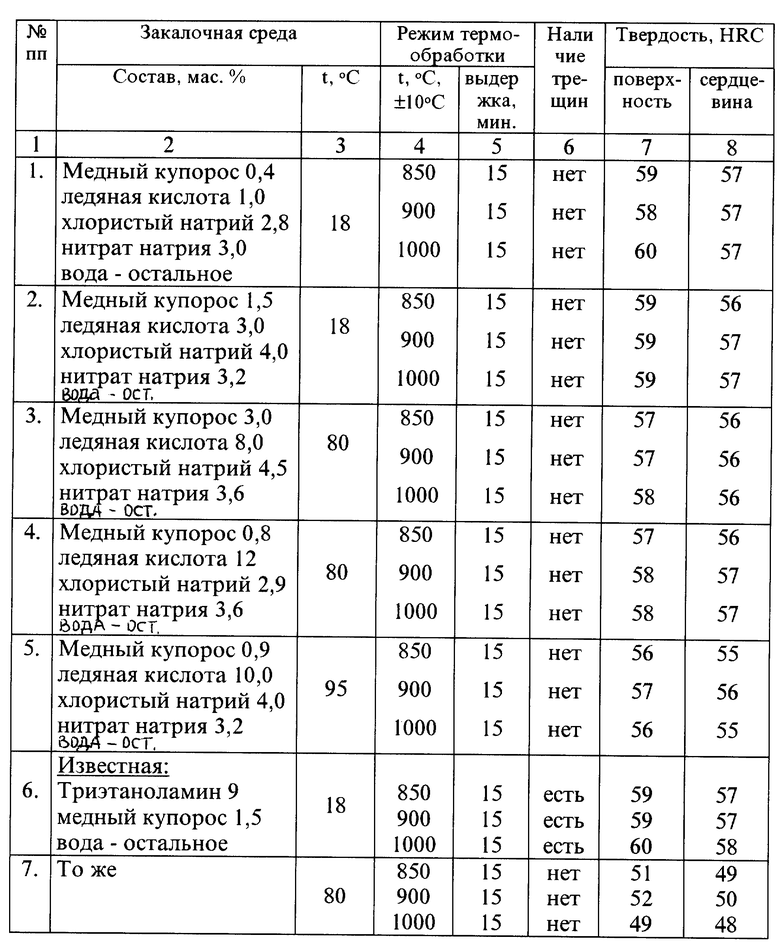

Пример. Для проверки свойств предлагаемой закалочной среды проводили термическую обработку ножей дисковых фрез l = 42 мм; b = 20,6 мм и h = 14,6 мм из чугуна следующего химического состава, %: C - 3,94; Si - 0,22; Mn - 0,3; S - 0,01; P - 0,2; Fe - остальное, при различных температурах нагрева их с последующим охлаждением в закалочных средах различного состава и температуры. Закаливающую способность среды оценивали по контролю твердости поверхности ножей и их сердцевины. Коррозионную стойкость - по внешнему виду поверхности закаливаемых ножей после вылеживания в течение 1 - 6 ч. После закалки ножи проверяли на наличие трещин на магнитном дефектоскопе. Результаты испытаний представлены в таблице.

Как видно из приведенных результатов, предлагаемая закалочная среда по сравнению с известной, наряду с отсутствием образования трещин, отличается более высокой закаливающей способностью при закалке изделий из нелегированного чугуна с ледебуритной структурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКАЛОЧНАЯ СРЕДА | 2000 |

|

RU2182180C1 |

| ЧУГУН | 1998 |

|

RU2130089C1 |

| СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2015 |

|

RU2593241C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2005 |

|

RU2294261C1 |

| Закалочная среда | 1979 |

|

SU863671A1 |

| Среда для закалки сталей | 1991 |

|

SU1801131A3 |

| Закалочная среда | 1987 |

|

SU1463772A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЧУГУНА | 1998 |

|

RU2130496C1 |

| Закалочная среда | 1985 |

|

SU1427008A1 |

| Закалочная среда | 1986 |

|

SU1423605A1 |

Изобретение относится к термической обработке металлов и может быть использовано для закалки инструмента из нелегированного чугуна с ледебуритной структурой. Технический результат - сохранение закаливающей способности среды при повышении ее температуры, уменьшение склонности к трещинообразованию инструмента из чугуна. Для этого предложен следующий состав среды, мас. %: медный купорос - 0,4-3,0; ледяная кислота - 1-12; хлористый натрий - 2,8-4,5; нитрат натрия - 3,0-3,6; вода - остальное. 1 табл.

Закалочная среда, содержащая медный купорос и воду, отличающаяся тем, что она дополнительно содержит ледяную кислоту, хлористый натрий и нитрат натрия при следующем соотношении компонентов, мас.%:

Медный купорос - 0,4 - 3,0

Ледяная кислота - 1 - 12

Хлористый натрий - 2,8 - 4,5

Нитрат натрия - 3,0 - 3,6

Вода - Остальное

| Закалочная среда | 1979 |

|

SU863671A1 |

| Филонов С.А., Фигнер И.В | |||

| Справочник термиста | |||

| - Л.: Машиностроение, 1975, с.63 - 69 | |||

| Закалочная среда | 1978 |

|

SU724581A1 |

| Закалочная среда | 1986 |

|

SU1423605A1 |

Авторы

Даты

1999-05-10—Публикация

1998-06-08—Подача