Изобретение относится к металлургии, в частности к разработке составов чугунов для изготовления деталей, работающих в узлах трения, а также режущего инструмента.

Известен чугун, содержащий, вес.%:

Углерод - 2,50 - 3,50

Кремний - 1,70 - 2,60

Марганец - 0,64 - 1,80

Сера - 0,22 - 0,50

Фосфор - 0,40 - 1,0

Сурьма - 0,005 - 0,08

Медь - 0,25 - 0,60

Никель - 0,30 - 1,0

Железо - Остальное

(см. а.с. N 1673625, кл. C 22 C 37/08, опубл. 30.08.91, Бюл. N 32).

Наиболее подходящим к изобретению по технической сущности и достигаемому результату является чугун следующего химического состава, вес.%:

Углерод - 3,0 - 3,6

Кремний - 1,5 - 2,4

Марганец - 0,5 - 2,1

Хром - 0,1 - 0,4

Фосфор - 0,08 - 0,25

Никель - 0,1 - 1,2

Бор - 0,003 - 0,012

Титан - 0,005 - 0,050

Азот - 0,006 - 0,012

Железо - Остальное

(см. а.с. N 897884, кл. C 22 C 37/08, опубл. 15.01.82, N 2).

Недостатком известных чугунов является низкая износостойкость.

Задача изобретения - повышение износостойкости чугуна.

Поставленная задача достигается тем, что чугун, содержащий углерод, кремний, марганец, фосфор, азот и железо, дополнительно содержит серу и водород при следующем соотношении компонентов, вес.%:

Углерод - 3,03 - 3,07

Кремний - 0,47 - 0,50

Марганец - 0,29 - 0,32

Фосфор - 0,040 - 0,048

Азот - 0,0039 - 0,0059

Сера - 0,108 - 0,110

Водород - 0,00025 - 0,00052

Железо - Остальное

Совместное введение в чугун серы и водорода в указанных количествах при заявленном соотношении всех остальных компонентов приводит к диспергированию выделений графита и резкому увеличению объемной доли цементита. При проведении термической обработки наличие серы и водорода обеспечивает существенное увеличение закаливаемости, повышение механических свойств за счет частичного растворения первичного цементита и более полного мартенситного превращения.

Введение серы и водорода в количествах, больших и меньших заявленных пределов, приводит к развитию пористости и снижению эффекта закалки соответственно.

Предлагаемый состав чугуна с указанным соотношением всех входящих в него компонентов обеспечивает достижение технического результата, заключающегоcz в значительном повышении износостойкости чугуна.

Получение данного технического результата достигнуто решением задачи на изобретательском уровне, например, выбор легирующих элементов и их процентное соотношение, что и позволяет сделать вывод о соответствии заявляемого способа критерию "изобретательский уровень".

Пример. Выплавку чугуна проводили в индукционной печи с использованием стандартных шихтовых материалов и возврата. После расплавления и перегрева чугуна до 1350 - 1400oC расплав продували парами водных растворов H2SO4.

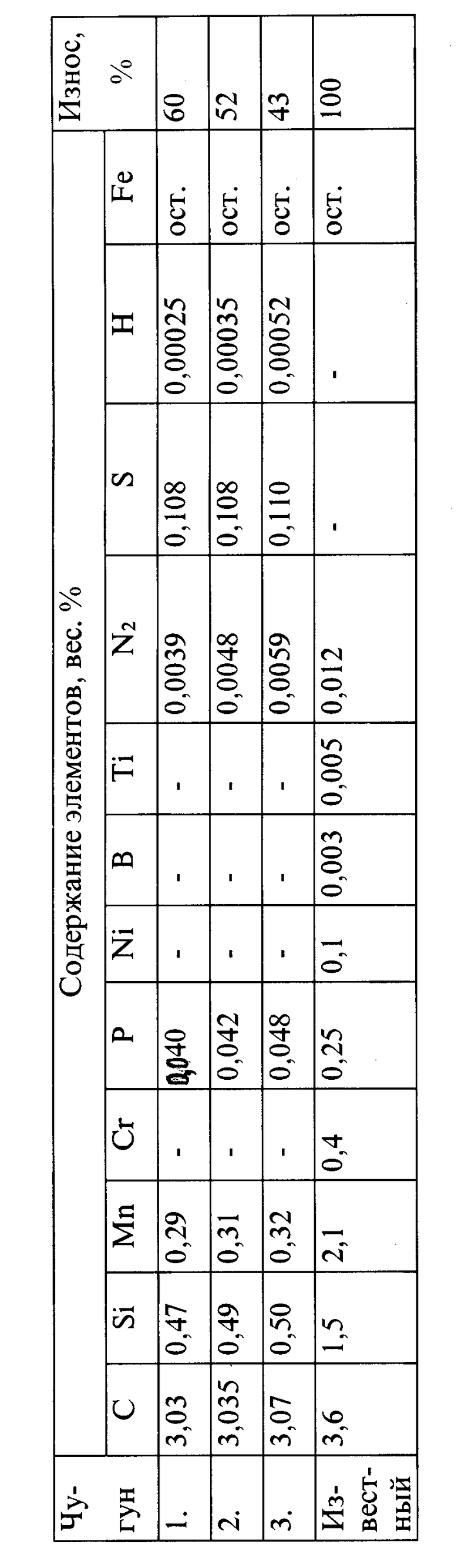

Химический состав и износостойкость предложенного и известного чугунов приведены в таблице.

Свойства чугуна определяли после термической обработки по режиму: закалка с 950oC в кипящей воде с последующим отпуском.

Износостойкость определяли весовым методом после истирания в течение 6 часов без смазки. В качестве контртела применяли сталь X6ВФ.

Предложенный чугун имеет в литом состоянии предел прочности при растяжении σв = 30-38 кгс/мм2. После термической обработки предел прочности достигает σв = 41-47 кгс/мм2. Использование предложенного чугуна для отливок, например, ножей для наборных фрез, токарных резцов и фрез для обработки дерева и металла позволяет существенно сократить стоимость обрабатываемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЧУГУННОГО РАСПЛАВА | 1998 |

|

RU2130081C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1998 |

|

RU2135599C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 1999 |

|

RU2162109C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 1998 |

|

RU2135600C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА | 1998 |

|

RU2130084C1 |

| СТАЛЬ | 2001 |

|

RU2209845C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1999 |

|

RU2151198C1 |

| ЧУГУН | 1998 |

|

RU2137858C1 |

| ЧУГУН | 2006 |

|

RU2306353C1 |

Изобретение относится к металлургии, в частности к разработке составов чугунов для изготовления деталей, работающих в узлах трения, а также для режущего инструмента. Технический результат изобретения заключается в повышении износостойкости чугуна. Предложенный чугун, содержащий углерод, кремний, марганец, фосфор, азот и железо, дополнительно содержит серу и водород при следующем соотношении компонентов, вес.%: углерод 3,03-3,07; кремний 0,47-0,50; марганец 0,29-0,32; фосфор 0,040-0,048; азот 0,0039-0,0059; сера 0,108-0,110; водород 0,00025-0,00052; железо остальное. После термической обработки предел прочности чугуна составляет σв=41-47 кгс/мм2. 1 табл.

Чугун, содержащий углерод, кремний, марганец, фосфор, азот и железо, отличающийся тем, что он дополнительно содержит серу и водород при следующем соотношении компонентов, вес.%:

Углерод - 3,03 - 3,07

Кремний - 0,47 - 0,50

Марганец - 0,29 - 0,32

Фосфор - 0,040 - 0,048

Азот - 0,0039 - 0,0059

Сера - 0,108 - 0,110

Водород - 0,00025 - 0,00052

Железо - Остальное

| Чугун | 1980 |

|

SU897884A1 |

| Способ изготовления пластин роликовой или втулочной цепи | 1989 |

|

SU1814964A1 |

| Жаростойкая сталь | 1988 |

|

SU1608239A1 |

| Устройство для омагничивания цементного раствора | 1984 |

|

SU1250643A1 |

| Станок-автомат для сборки шарнирно пластинчатых цепей со ступенчатыми валиками | 1957 |

|

SU120120A1 |

| СОСТАВ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СТАКАНОВ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 0 |

|

SU281765A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ШАТУННЫМИ ПОРШНЯМИ (ДШП) | 2015 |

|

RU2587727C2 |

| Материалы в машиностроении | |||

| Справочник/ Под ред.Жукова А.А | |||

| и др | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - М.: Машиностроение, 1969, с.175, табл.3, стр.1.Чугун | |||

| Справочник/ Под.ред.Шермана А.Д | |||

| и др | |||

| М.: Металлургия, 1991, с.522, табл.12.1., чугун АЧК-1 по ГОСТ 1585-85 | |||

| Чугун для инструмента | 1989 |

|

SU1673625A1 |

| Чугун | 1971 |

|

SU353592A1 |

Авторы

Даты

1999-05-10—Публикация

1998-05-15—Подача