4:

to

Изобретение относится к термической обработке металлов, а именно к охлаждающим средам для закалки углеродистых и легированных конструкционных сталей.

Цель изобретения - обеспечение стабильности размеров закаливаемого изделия и снижения склонности к тре- щинообразованию.

Закалочная среда содержит, об.%: концентрат сульфитно-дрожжевой бражки (КСДБ) 1-8; медный купорос 0,5- 3,0; вода остальное.

Влияние медного купороса и органи ческих добавок на скорость охлаждения в предлагаемой среде и прототипе оценивают построением и обработкой кривых охлаждения цилиндрического образца стали марки Х18Н9Т диаметром 10 мм, длиной 40 мм в перлитном и мартенситном интервалах температур.

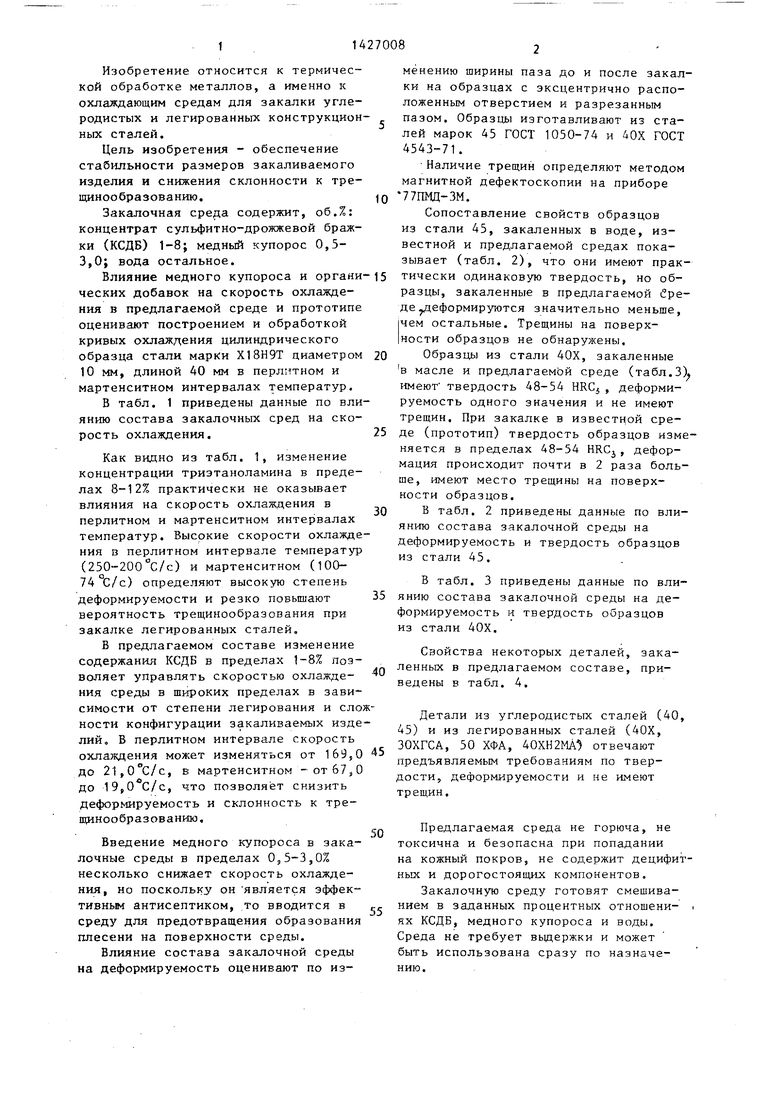

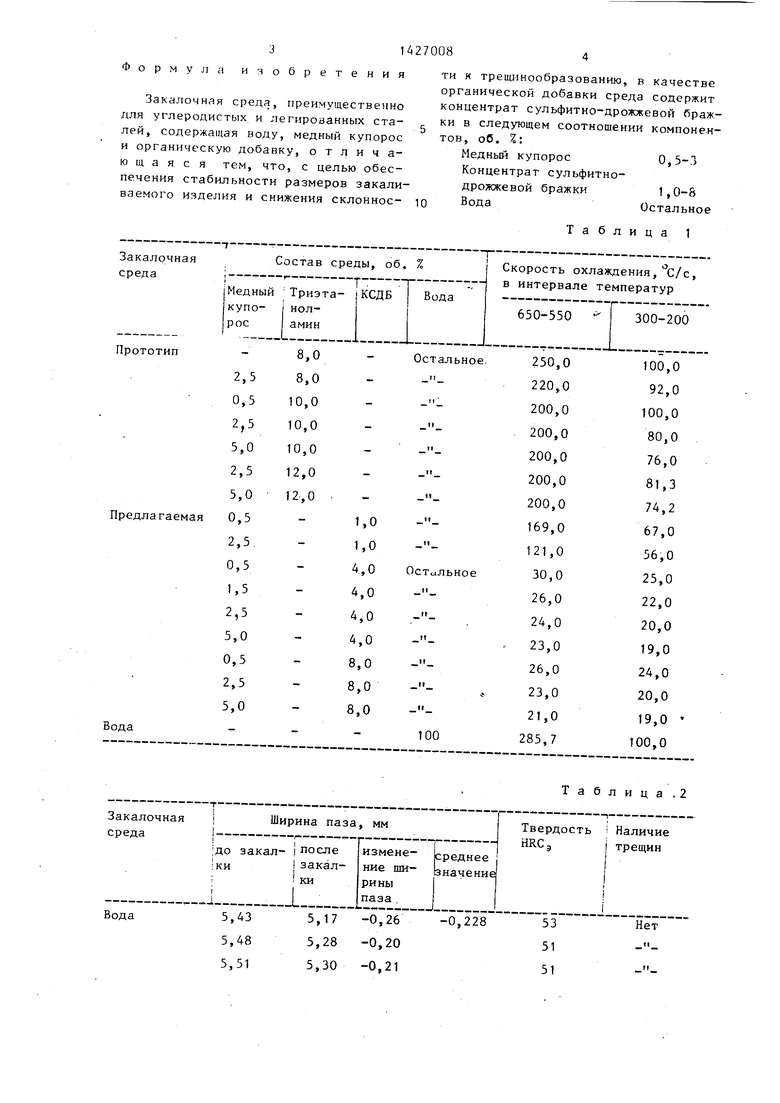

В табл. 1 приведены данные по влиянию состава закалочных сред на скорость охлаждения.

Как видно из табл. 1, изменение Концентрации триэтаноламина в пределах 8-12% практически не оказьшает влияния на скорость охлаждения в перлитном и мартенситном интервалах температур. Высокие скорости охлаждения в перлитном интервале температур (250-200°С/с) и мартенситном (100- 74°С/с) определяют высокую степень деформируемости и резко повышают вероятность трещинообразования при закалке легированных сталей.

В предлагаемом составе изменение содержания КСДБ в пределах 1-8% позволяет управлять скоростью охлаждения среды в широких пределах в зависимости от степени легирования и слоности конфигурации закаливаемых изделий, В перлитном интервале скорость охлшкдения может изменяться от ,0 до 21,0°С/с, в мартенситном - от 67sО до 19,, что позволяет снизить деформируемость и склонность к тре- щинообразованию.

Введение медного купороса в закалочные среды в пределах 0,5-3,0% несколько снижает скорость охлаждения, но поскольку он является эффек- тивньм антисептиком, то вводится в среду для предотвращения образования плесени на поверхности среды.

Влияние состава закалочной среды на деформируемость оценивают по из

0

0

5

0

5

5

0

,

5

0

менению ширины паза до и после закалки на образцах с эксцентрично расположенным отверстием и разрезанным пазом. Образцы изготавливают из сталей марок 45 ГОСТ 1050-74 и 40Х ГОСТ 4543-71.

Наличие трещин определяют методом магнитной дефектоскопии на приборе 77ПМД-ЗМ.

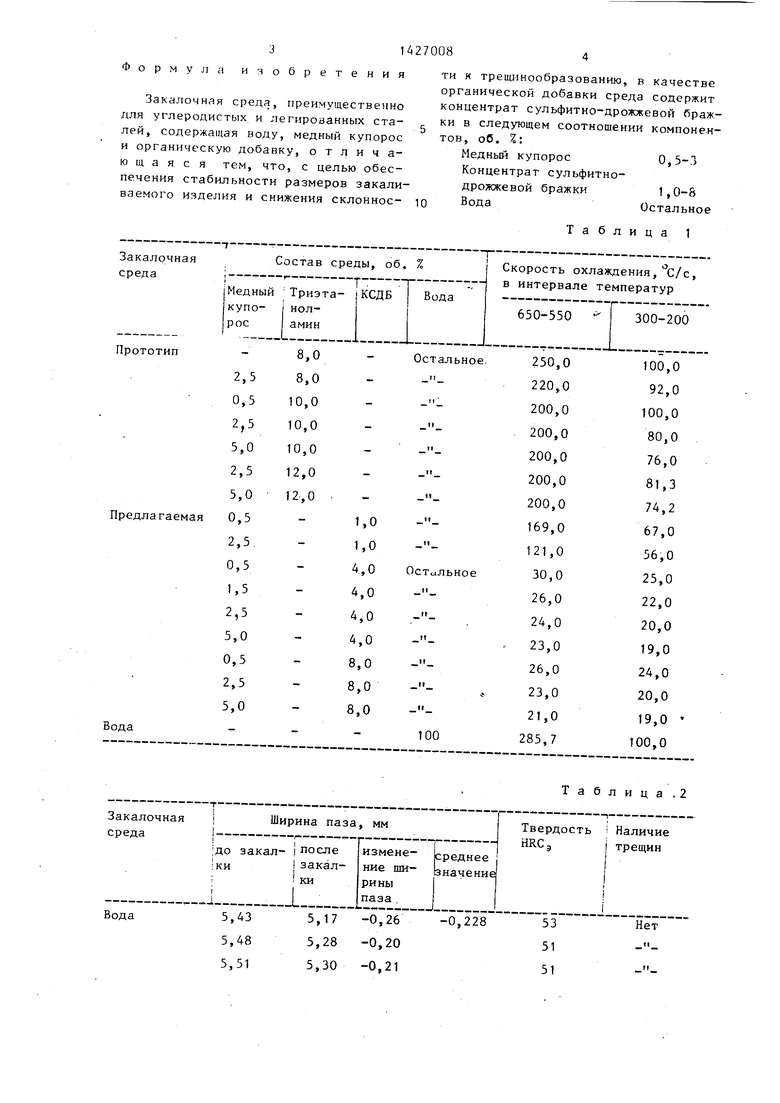

Сопоставление свойств образцов из стали 45, закаленных в воде, известной и предлагаемой средах показывает (табл. 2), что они имеют практически одинаковую твердость, но образцы, закаленные в предлагаемой Среде деформируются значительно меньше, чем остальные. Трещины на поверхности образцов не обнаружены.

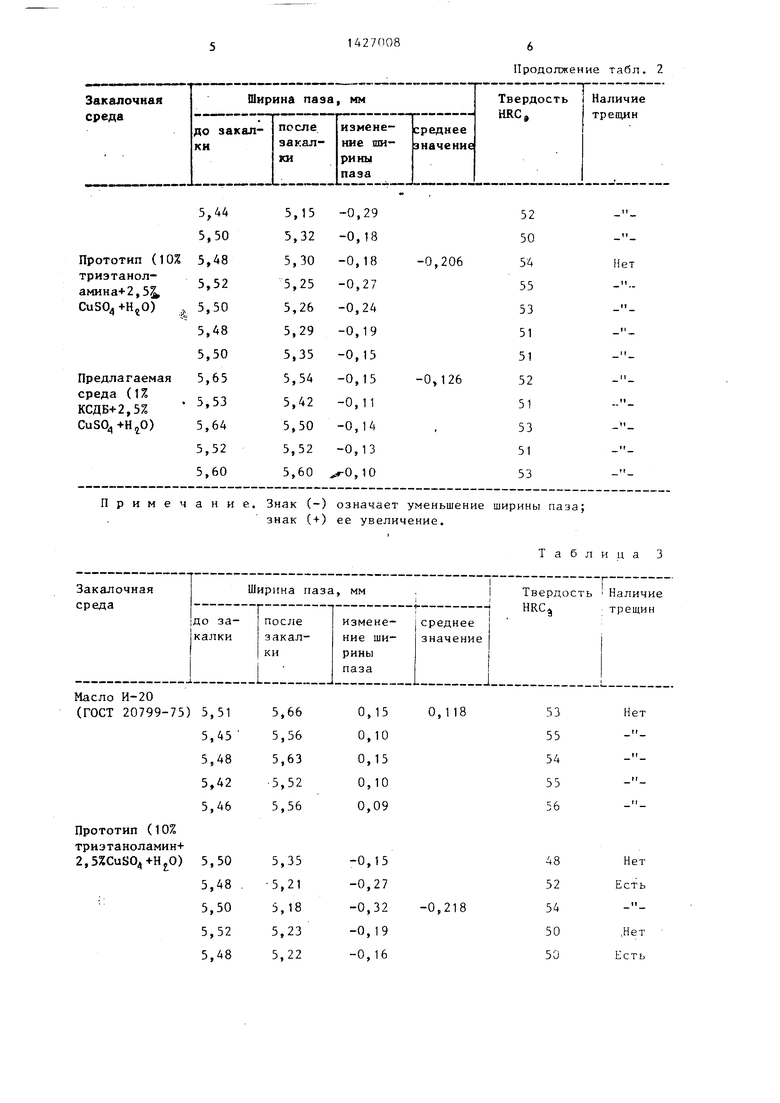

Образцы из стали 40Х, закаленные в масле и предлагаемой среде (табл.ЗХ имеют твердость 48-54 HRC , деформируемость одного значения и не имеют трещин. При закалке в известной среде (прототип) твердость образцов изменяется в пределах 48-54 HRC, деформация происходит почти в 2 раза больше, имеют место трещины на поверхности образцов.

В табл. 2 приведены данные по влиянию состава закалочной среды на деформируемость и твердость образцов из стали 45.

В табл. 3 приведены данные по влиянию состава закалочной среды на деформируемость и твердость образцов из стали 40Х.

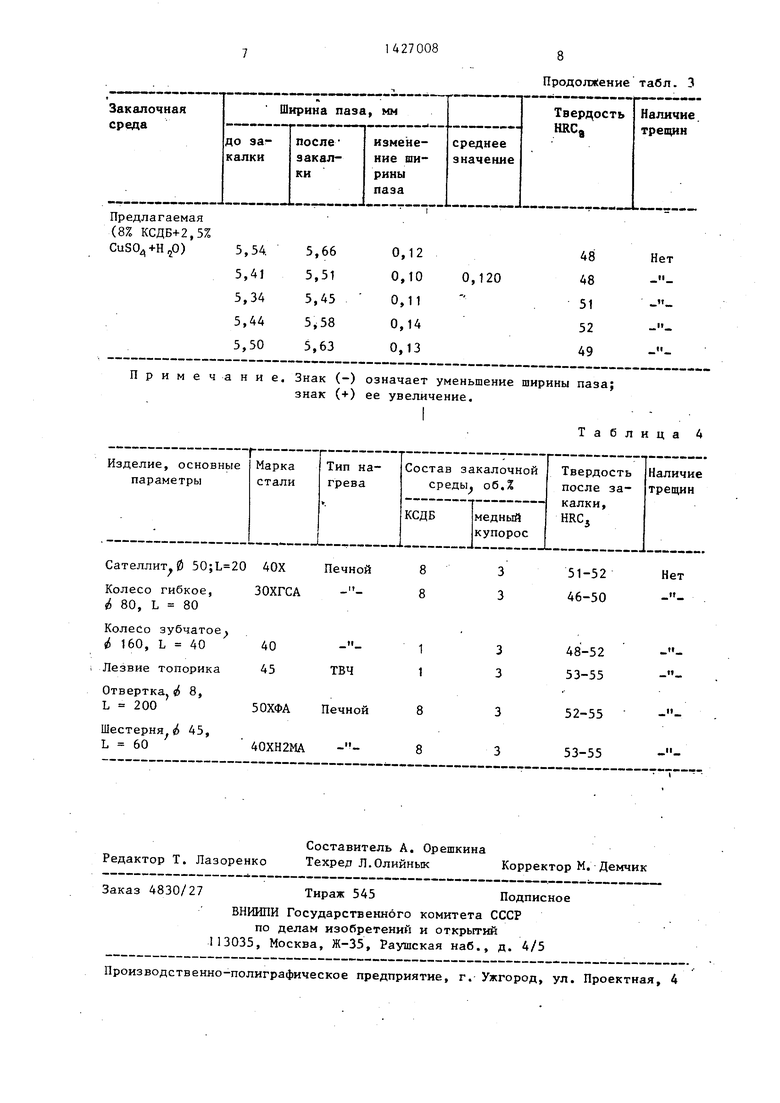

Свойства некоторых деталей, закаленных в предлагаемом составе, приведены в табл. 4.

Детали из углеродистых сталей (40, 45) и из легированных сталей (40Х, ЗОХГСА, 50 ХФА, 40ХН2МА отвечают предъявляемым требованиям по твердости, деформируемости и не имеют трещин.

Предлагаемая среда не горюча, не токсична и безопасна при попадании на кожный покров, не содержит децифит- ньпс и дорогостоящих компонентов.

Закалочную среду готовят смешиванием в заданных процентных отношени- ях КСДБ, медного купороса и воды. Среда не требует вьщержки и может быть использована сразу по назначению.

31 27008

ормула изобретения

ти ор ко ки то

Закалочная среда, преимущественно для углеродистых и ;1егированнь Х сталей, содержащая воду, медный купорос и органическую добавку, отличающаяся тем, что, с целью обеспечения стабильности размеров закаливаемого изделия и снижения склоннос

ти к трещинообразованню, в качестве органической добавки среда содержит концентрат сульфитно-дрожжевой бражки в следующем соотношении компонентов, об, %:

Медньш купорос0,5-3

Концентрат сульфитно- дрожжевой бражки 1,0-8 ВодаОстальное

Таблица 1

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКАЛОЧНАЯ СРЕДА | 1993 |

|

RU2067120C1 |

| Закалочная среда | 1979 |

|

SU863671A1 |

| Закалочная среда | 1983 |

|

SU1157084A1 |

| Закалочная среда | 1981 |

|

SU1016377A1 |

| Закалочная среда | 1978 |

|

SU825654A1 |

| ЗАКАЛОЧНАЯ СРЕДА ДЛЯ ОХЛАЖДЕНИЯ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2440424C1 |

| Закалочная среда | 1984 |

|

SU1257102A1 |

| Закалочная среда | 1984 |

|

SU1234442A1 |

| ЗАКАЛОЧНАЯ СРЕДА | 1992 |

|

RU2025507C1 |

| Закалочная среда | 1987 |

|

SU1463772A1 |

. Изобретение относится к термической обработке металлов, а именно к охлаждающим средам для закалки углеродистых легированных сталей. Целью изобретения является обеспечение стабильности размеров и снижение склонности к трещинообразованию. Закалочная среда содержит воду, полимерное вещество и медный купорос,в качестве полимера используется концентрат сульфитно-дрожжевой бражки (КСДБ) при следующем соотношении компонентов, об.%: КСДБ 1,0-8,0; CuSQ 0,5-3,0; вода остальное. 4 табл.

Примечание. Знак (-) означает уменьшение ширины паза;

знак (+) ее увеличение.

Таблица 3

Предлагаемая (8% КСДБ+2,5%

Примечание, Знак (-) означает уменьшение ширины паза;

знак (+) ее увеличение.

Продолжение табл. 3

Таблица 4

| Среда для закалки | 1978 |

|

SU722976A1 |

| Закалочная среда | 1979 |

|

SU863671A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-30—Публикация

1985-10-09—Подача