1

Изобретение относится к термической обработке металлов и сплавов, а именно к составам закалочных сред, и может быть использовано в любой отрасли машиностроения.

Цель изобретение - исключение трещинообразования за счет снижения скорости охлаждения в интервале ператур мартенситного превращения. В закалочную среду, содержащую водный раствор хлористого кальция, дополнительно вводят глинопорошок, едкий натрий при следующем соотношении компонентов, мас.%:

Хлористьй кальций 1,0-5,0 Глинопорошок 2,0-10,0 Едкий натрий О , 1-0,3 Вода94,7-98,9

В результате полученная среда дает возможность закаливать изделия не

только из углеродистых, но и из легированных сталей. Введение хлористого кальция 1 - 5 мас.% стабилизирует охлаждающую способность среды от 180°С до температуры кипения. Увеличение концентрации вьше (5 мас.%) дальнейшего эффекта стабилизации не

дает.

Введение глинопорошка снижает охлаждающую способность среды в интервале мартенситных превращений.

При концентрации глинопорошка менее 2 мас.% скорость рхлаждения в мартенситном интервале температур высока, что приводит к трещинообр азо-- ванию, при концентрации более 10 мас.% глину невозможно стабилизит ровать во взвешенном состоянии, концентр ация,КаОН 0,1 мас.% необходима для перевода глины во взвешенное

И

сг

к

состояние. При концентрации NaOH больше 0,3 мас.% количество глины, находящейся во взвешенном состоянии, уменьшается и, кроме того, происходи Гидролиз CaClj.

i Навеска глины 9,0 10,0. мае.,% измельчается и запивается 1/3 объем воды, необходимого для приготовления закалочной среды. Вводится 0,

0,3 мас«% едкого натра, 1,0- 5,0 мас„% хлористого кальция, объем воды доводится до расчетного, раст вор перемешивается,

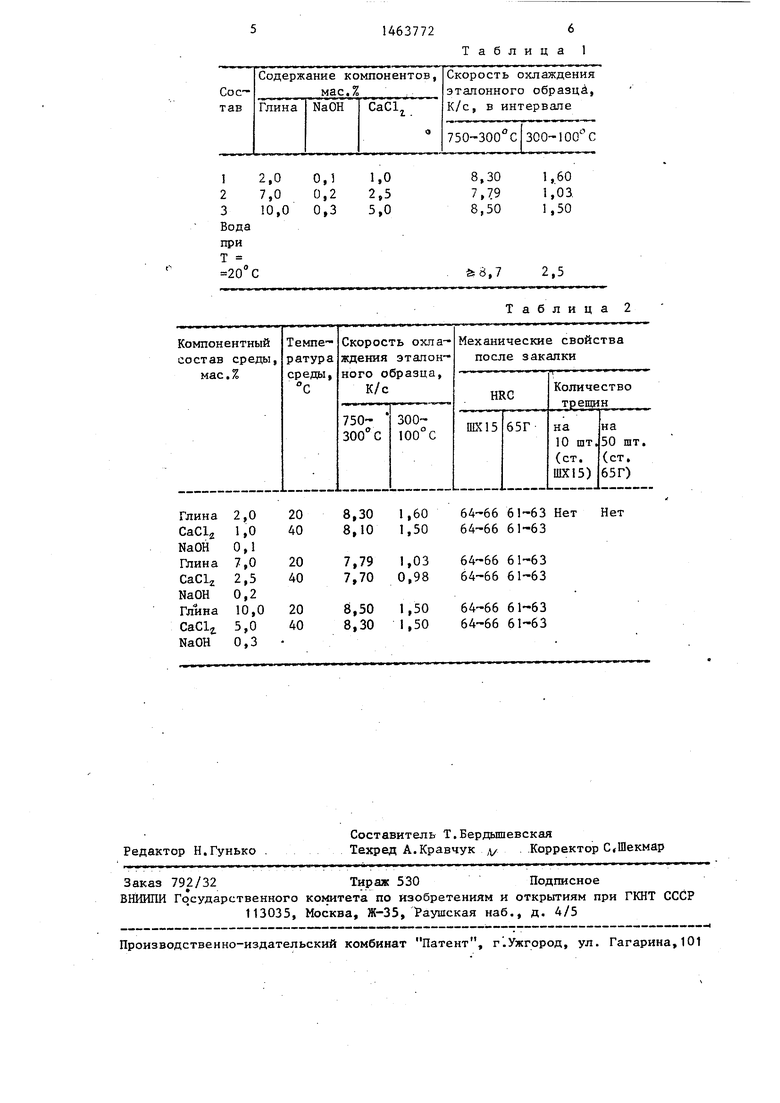

Охлажданодую способность сред оце- йивают по средним скоростям охлажде- 1ния стандартного-образца в интер- Вале температур диффузионных превращ |ний 750-300° С и мартенситных 300- 1:100°С, Стандартный образец представ- |Ляет собой цилиндр ф мм с |зачеканенной по центру термопарой ХА и служит для оценки охлаждающей способности закалочных сред. ; В табл..I приведены данные по сред (ним скоростям охлаждения приведенных сред.: (для сопоставления представлены Данные для воды),

i: Предлагаемая среда имеет скорости охлаждения в 1 ,5-2 раза ниже, чем у |воды, что дает возможность испсшьзо- вать их для закалки легированных сталей.

Пример. Проводят термообра- ботку колец подшипников (/S 80 мм, h 40 мм из стали ПХ15 и изделий из стали 65Г 4 мм, 1 20 мм при . различных температурах закалочной

среды (табл,2).

Обойму подшипника выбирают для опробывания закалочных сред:по следующим, соображениям: имеет сложную конфигурацию с двумя/узкими глубокими концентратора ми напряжений, расположенными по внутреннему диа

Q

5 0 5

5

0

45

метру, Сталь подшипника высокоугле- родистая, легирована большим количеством хрома. Среда, обеспечивающая качественную закалку таких подшипников, должна отвечать жестким требованиям - обеспечивать интенсив- ное охлаждение в интервале перлитных превращений (750-300°С) и низкими в интервале мартенситных превращений (300-100°С) - высокая склонность к треш 1нообразованию при закалке.

Анализ данных показывает, что среды с концентрациями компонентов, выходящих за пределы предлагаемых, не обеспечивают качественной закалки ввиду высоких скоростей охлаждения в мартенситнЪм. интервале температур, что приводит к трешднообразованию. Закалочная среда .состава 2,5 мас,% CaCl,, 5 мас.% глина, 0,2 мас.% NaOH обеспечивает качественную закалку,

Применение пре.цлагаемой закалочной среды непожароопасной, нетоксич- йой., дешевой, стабильной по рхлажДа- качествам дает возможность использовать ее для закалки углеродист тых и легированных конструкционных, инструментальных сталей.

Формула изобретени я

(

Закалочная среда, содержащая хлористый , кальций И|Воду, отличают а я с я тем, что, с целью исклюй чения трещинообразования за счет снижения скорости охлаждения в интер вале температур мартенситного превращения, она дополнительно содержит порошок глины и едкий натрий при следующем соотношении компонентов мас,%:

Хлористый кальций1-5

Глина,2-10

Едкий натрий0,,3

ВодаОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочная среда | 1984 |

|

SU1257102A1 |

| Закалочная среда | 1985 |

|

SU1359313A1 |

| ЗАКАЛОЧНАЯ СРЕДА ДЛЯ ОХЛАЖДЕНИЯ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2440424C1 |

| Закалочная среда | 1978 |

|

SU825654A1 |

| Закалочная среда | 1986 |

|

SU1341221A1 |

| Закалочная среда | 1983 |

|

SU1157084A1 |

| Среда для закалки сталей | 1985 |

|

SU1296603A1 |

| ЗАКАЛОЧНАЯ СРЕДА | 1992 |

|

RU2025507C1 |

| Закалочная среда | 1981 |

|

SU1016377A1 |

| Закалочная среда | 1990 |

|

SU1756367A1 |

Изобретение относится к области термической обработки металлов и сплавов,-а именно к составам закалочных сред. Цель изобретения - исключение трещинообразования за счет снижения скорости охлаждения в интервале температур мартенситного превра-. щения. Закалочная среда содержит, мас.%: хлористый кальций 1,0-5,0; глина 2,0-10,0; едкий натрий 0,1- 0,3, вода остальное. Применение данной закалочной среды дает возможность исключить трещины при закалке углеродистых и легированных конструкционных, инструментальных сталей. 2 табл. (J

| Фиргер И.Ф | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник,- Л.: Малшностро- ение, 1982, с.42. | |||

Авторы

Даты

1989-03-07—Публикация

1987-06-08—Подача