Изобретение относится к термической обработке металлов и может быть использовано для закалки инструмента из низколегированного и нелегированного чугуна с ледебуритной структурой.

В качестве сред для закалки отливок из чугуна с ледебуритной структурой в основном используется масло или воздух [1].

Наиболее близкой по технической сущности к предлагаемому изобретению является закалочная среда, содержащая, мас. %: медный купорос 0,4-3,0; ледяная кислота 1-12; хлористый натрий 2,8-4,5; нитрат натрия 3,0-3,6 [2].

Недостаток известных сред состоит в том, что при охлаждении на воздухе не достигается высокая твердость, необходимая для многих изделий, например для чугунного инструмента, а при охлаждении до комнатной температуры в масле или водных растворах сложного состава происходит трещинообразование инструмента из белого чугуна и ухудшение экологической обстановки в цехах.

Задачей изобретения является сохранение закаливающей способности среды при отсутствии трещинообразования, улучшение экологической обстановки в термических цехах.

Поставленная задача достигается тем, что в качестве закалочной среды применяется кипящий водный раствор медного купороса и карбамида при следующем соотношении компонентов, мас. %:

Медный купорос - 0,2-0,7

Карбамид - 0,1-0,4

Вода - Остальное

Кипение раствора обеспечивает снижение скорости охлаждения в интервале температур мартенситного превращения, что позволяет избежать трещинообразования.

Водные растворы медного купороса, карбамида в указанных соотношениях ускоряют срыв паровой пленки на охлаждаемой поверхности закаливаемых изделий в интервале температур наименьшей устойчивости переохлажденного аустенита за счет быстрого отвода тепла.

Отсутствие кипения воды и введение медного купороса и карбамида в количествах, меньших или больших заявленных пределов, не приводит к достижению задачи изобретения.

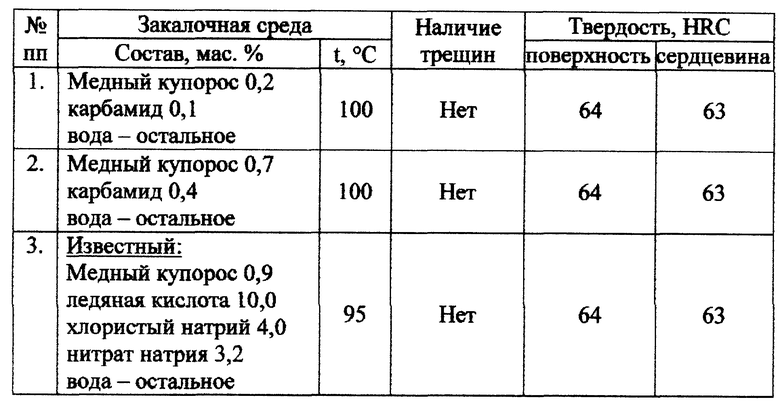

Пример: Для проверки свойств предлагаемой закалочной среды проводили термическую обработку токарных резцов (1=125 мм; b=16 мм; h=21 мм) из чугуна следующего химического состава, мас. %: С - 4,25; Мn - 0,23; Si - 0,21; Р - 0,068; S - 0,023; Ni - 0,03; Сu - 0,02; V - 0,29; Fe - остальное. Термическая обработка заключалась в нагреве при 900oС в течение 1 часа с последующим охлаждением в кипящей воде с разным количеством карбамида и медного купороса. Закаливающую способность оценивали по контролю твердости поверхности резцов и их сердцевины. После закалки резцы проверяли на наличие трещин на магнитном дефектоскопе. Результаты испытаний приведены в таблице.

Как видно из приведенных результатов, предлагаемая закалочная среда по сравнению с известной, наряду с отсутствием образования трещин отличается высокой закаливающей способностью при закалке изделий из чугуна с перлито-ледебуритной структурой.

Источники информации

1. Чугун: Справ. изд. / Под ред. А.Д.Шермана и А.А.Жукова. - М.: Металлургия, 1991. - с. 379, 385, 427.

2. Патент РФ 2130083 по заявке 98110779/02 от 11.01.99, МПК7 С 21 D 1/60. Закалочная среда / Афанасьев В.К., Сагалакова М.М., Чибряков М.В. и др. - Заяв. 08.06.98; Опубл. 10.05.99, Б.И. 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКАЛОЧНАЯ СРЕДА | 1998 |

|

RU2130083C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2005 |

|

RU2294261C1 |

| ЧУГУН | 1998 |

|

RU2130089C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2009 |

|

RU2392342C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2007 |

|

RU2356693C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2384628C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЧУГУНА | 1998 |

|

RU2130496C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2007 |

|

RU2355513C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ГРАФИТИЗИРОВАННОЙ СТАЛИ | 1988 |

|

SU1584385A1 |

Изобретение относится к термической обработке металлов и может быть использовано для закалки инструментов из низколегированного и нелегированного чугуна с ледебуритной структурой. Техническим результатом изобретения является сохранение закаливающей способности среды при отсутствии трещинообразования. Для достижения технического результата в качестве закалочной среды применяют кипящий водный раствор медного купороса и карбамида при следующем соотношении компонентов, мас.%: медный купорос 0,2-0,7; карбамид 0,1-0,4; вода кипящая остальное. 1 табл.

Закалочная среда, содержащая медный купорос и воду, отличающаяся тем, что она дополнительно содержит карбамид, а вода взята кипящей при следующем соотношении компонентов, мас. %:

Медный купорос - 0,2-0,7

Карбамид - 0,1-0,4

Вода кипящая - Отальное

| ЗАКАЛОЧНАЯ СРЕДА | 1998 |

|

RU2130083C1 |

| Закалочная среда | 1979 |

|

SU863671A1 |

Авторы

Даты

2002-05-10—Публикация

2000-12-20—Подача