Изобретение относится к металлургии чугуна и может быть использовано для повышения свойств отливок из серого чугуна.

Известно использование термоциклирования для обработки чугуна [1] с целью уменьшения размеров выделений графита в структуре отливок, повышения однородности химического состава металла и пластических свойств чугунов.

Наиболее близким к заявляемому является способ термоциклической обработки чугуна, включающий многократные нагревы до температур, на 50-200oC выше Ac3, и охлаждение на воздухе до температур, на 50-200oC ниже Ar1 [2]. Однако уровень уменьшения объемной доли и размеров пластинчатого графита недостаточен, что отрицательно сказывается на механических характеристиках отливок из чугуна.

Задачей предлагаемого способа термоциклической обработки чугуна является уменьшение объемной доли выделений графита, их измельчение и более равномерное распределение по сечению отливки. Таким образом достигается задача улучшения механических характеристик чугуна и, в первую очередь, его пластичности, что, в конечном итоге, приведет к снижению металлоемкости деталей при тех же значениях конструкционной прочности.

Сущность предлагаемого способа заключается в том, что чугун в индукционной печи нагревают до температуры, на 30-200oC выше температуры ликвидуса, а затем расплав охлаждают до получения твердого состояния. Цикл нагрев и охлаждение до твердого состояния повторяют 2-4 раза.

Использование термоциклической обработки чугуна позволяет получить в структуре чугуна уменьшение объемной доли графита и измельчение пластин графита (толщины и протяженности) за счет интенсификации процессов диффузии при термоциклировании. Оптимальное количество циклов составляет 2-4. Использование одного цикла недостаточно, так как практически не оказывает влияния на объемную долю и размеры пластинчатого графита. Увеличение количества циклов более четырех нецелесообразно, так как измельчение пластин графита незначительно, а уменьшение объемной доли графита может осуществляться практически только за счет уменьшения содержания углерода в процессе термоциклической обработки. Кроме того, при увеличении количества циклов более пяти рост материальных и трудовых затрат сравним с экономическим выигрышем, получаемым за счет улучшения механических характеристик чугунных отливок.

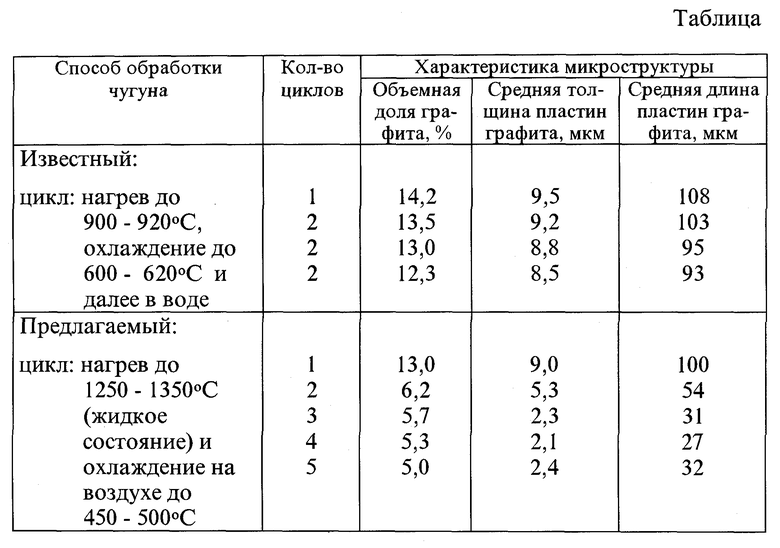

Пример: В качестве шихты использовали передельный чугун следующего состава, в % (вес.): углерод - 4,17; кремний - 0,6; марганец - 0,72; фосфор - 0,15; сера - 0,02; железо - остальное. Расплавление шихтового чугуна и термоциклирование проводили в индукционной печи вместительностью 60 кг в литейном цехе АО ЗСМК. Нагрев осуществляли до 1250-1350oC, а охлаждение проводили на воздухе до 450-500oC. Количество циклов составляло пять. После каждого цикла отбирали пробы для металлографического анализа в металлический кокиль с охлаждением на воздухе. Для сравнения проводили термоциклическую обработку чугуна этого же состава по способу, принятому за прототип. Температуры нагрева составляли 900-920oC, охлаждение на воздухе проводили до температур 600-620oC, а затем в воде. После каждого цикла от отливки отрезали образцы для металлографического анализа. Эффективность обработки оценивали по результатам количественной металлографии на оптическом анализаторе "EPIQUANT". Полученные результаты сведены в таблицу.

Как видно из приведенных в таблице результатов, эффективность предлагаемого способа термоциклической обработки чугуна при использовании количества циклов от двух до четырех выше по сравнению с известным способом.

Предлагаемый способ термоциклической обработки может быть использован при приготовлении отливок из чугуна на металлургических и машиностроительных заводах.

Источники информации.

1. Федюкин В.К., Сматоринский М.Е. Термоциклическая обработка металлов и деталей машин. - Ленинград, Машиностроение, 1989, с. 128- 138.

2. А. с. N 412262 кл. 21 D 5/00 "Способ термоциклической обработки чугуна". /Лебедев Т. А. , Маринец Т.К., Федюкин В.К. ЛПИ им. М.И. Калинина. Опубл. Б.И. N 3, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА | 2006 |

|

RU2322516C2 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА | 2006 |

|

RU2322515C2 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА | 2008 |

|

RU2370548C1 |

| СПОСОБ ОБРАБОТКИ ЧУГУННОГО РАСПЛАВА | 1998 |

|

RU2130081C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕСТЕРЕН | 1996 |

|

RU2110387C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1998 |

|

RU2135599C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1999 |

|

RU2151198C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 1998 |

|

RU2135600C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1995 |

|

RU2090629C1 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

Изобретение относится к металлургии и может быть использовано для повышения свойств отливок из серого чугуна. Изобретение позволяет уменьшить объемную долю выделений графита, их измельчение и более равномерное распределение по сечению отливок. Способ включает термоциклирование с нагревом до температур, на 30-200oC выше температуры ликвидуса и последующее охлаждение на воздухе. 1 з.п.ф-лы, 1 табл.

| 1972 |

|

SU412262A1 | |

| Федюкин В.К., Смагоринский М.Е | |||

| Термоциклическая обработка металлов и деталей машин | |||

| - Л.: Машиностроение, 1989, с.128-138 | |||

| Способ термической обработки изделий из высоколегированных чугунов | 1977 |

|

SU652231A1 |

| Способ термической обработки чугуна | 1981 |

|

SU1006508A1 |

Авторы

Даты

1999-05-10—Публикация

1998-07-07—Подача