Изобретение относится к металлургии, в частности к способам термической обработки инструментальных углеродистых сталей, и может быть использовано для изготовления инструмента и деталей машин в машиностроении.

Известен способ термической обработки углеродистой стали, включающий многократные нагревы со скоростью 50 -150oC/мин до Ac1+(30 - 50oC), охлаждение в цикле на воздухе до температуры 590 -610oC и охлаждение после последнего цикла в воде или масле.

Недостатком указанного способа является то, что повышение пластичности стали не сопровождается необходимым уровнем ее прочностных свойств.

Наиболее близким по технической сущности (прототипом) является способ термоциклической обработки углеродистых сталей, включающий многократные нагревы выше Ac1 на 30 50oC, подстуживание на воздухе до температуры ниже Ac1 на 30 -50oC, снова нагрев выше Ac3 на 30 70oC, охлаждение в воде, после которого осуществляют отпуск при температуре 450 -500oC для снятия внутренних напряжений.

К недостаткам данного способа относят то, что повышение пластичности стали не сопровождается необходимым высоким уровнем ее прочностных свойств, а также то, что способ трудоемкий и длительный. Так, для его осуществления необходимо проведение нагрева и охлаждения до 10 раз, что неизбежно приводит к окислению поверхности изделия и образованию окалины ввиду того, что весь процесс термообработки проводят на воздухе.

Сущность изобретения состоит в том, что в известном способе термоциклической обработки стали, при котором осуществляют нагрев выше Ac1, охлаждение в цикле ниже Ac1 и охлаждение в воде или масле после нагрева в последнем цикле с последующим отпуском, согласно изобретению, многократный нагрев проводят выше Ac1 на 40 80oC со скоростью 4 - 8oC/с, а охлаждение в цикле осуществляют до температуры 250 -300oC со скоростью 1 7oC/с и отпуск проводят при температуре 160 240oC.

Выполнение предлагаемого способа с такими режимами позволяет повысить ударную вязкость при сохранении высокой твердости, а также прочностные свойства стали при сохранении ударной вязкости за счет чередующегося повторения процессов взаимного растворения выделения между феррито-карбидной смесью и аустенитом, способствующего получению благоприятного структурного состояния в конечной структуре стали и возможности протекания процессов коагуляции и сфероидизации частиц избыточных фаз (сульфидов, фосфидов и др.), уменьшающих вредные влияния этих примесей. Охлаждение в цикле со скоростью 1 - 7oC/с обеспечивает протекание процесса γ-α превращения в перлитной области с образованием мелкодисперсной феррито-карбидной смеси. Все это в конечном счете приводит к повышению прочности и пластичности стали, а отпуск при температуре 160 240oC обеспечивает ее высокую твердость. Кроме того, в предлагаемом способе снижена длительность процесса за счет уменьшения количества циклов нагрева и охлаждения (в 3 4 раза).

Улучшение комплекса механических свойств позволяет повысить эксплуатационную стойкость инструмента, особенно испытывающего динамические нагрузки.

Примеры осуществления способа.

Способ осуществляется следующим образом. Берут образцы из стали У8 и У10 и подвергают нагреву до 790oC со скоростью 4 8oC/с в расплаве хлористых солей. Затем их охлаждают до температуры 280oC путем переноса в камерную печь, нагретую до 280oC. Затем образцы вновь нагревают до 790oC путем переноса в первый расплав солей, охлаждают до 280oC переносом в печь и т.д. после четвертого нагрева до 790oC охлаждают в воде или масле (проводят закалку) с последующим отпуском при 200oC.

Для получения сравнительных данных параллельно проводят термическую обработку по стандартной технологии: закалка плюс отпуск при 200oC [3]

Пример по известному способу.

Берут образцы сталей У8 и У10 и подвергают пятикратному нагреву до 760oC со скоростью 70 150oC/мин и охлаждают на воздухе до 680oC. Затем их нагревают до 810oC и охлаждают в воде. Для снятия внутренних напряжений проводят отпуск при 450 500oC с последующим охлаждением на воздухе [2]

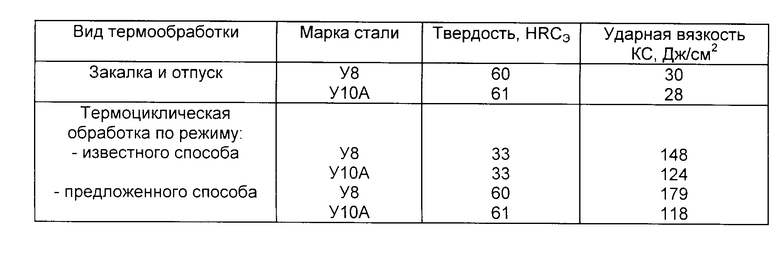

Результаты приведены в таблице.

Использование предлагаемого способа термоциклической обработки инструментальной стали позволяет повысить ударную вязкость в 4 6 раз по сравнению с традиционной закалкой при сохранении высокой твердости, а также повысить прочностные свойства стали при сохранении ударной вязкости и снижении длительности процесса по сравнению с термоциклической обработкой по режиму известного способа. Улучшение комплекса механических свойств позволяет повысить эксплуатационную стойкость инструмента, особенно испытывающего динамические нагрузки.

Литература

1. Федюкин В.К. и др. Новые способы термоциклической обработки конструкционных сталей. Л. ДНТП. 1973, с. 5 10.

2. А.с. СССР N1379322, кл. C21D 1/78. Способ термоциклической обработки углеродистой стали.

3. Башкин Ю.А. Чмаков Б.К. Секей А.Г. Технология термической обработки стали. М. Металлургия, 1986, с.424.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1998 |

|

RU2131469C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ НА ВТОРИЧНУЮ ТВЕРДОСТЬ | 2000 |

|

RU2192485C2 |

| СПОСОБ УЛУЧШАЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 1998 |

|

RU2131932C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1991 |

|

RU2017838C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОНСТРУКЦИЙ С КОНЦЕНТРАТОРАМИ НАПРЯЖЕНИЙ | 2001 |

|

RU2204615C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОРШНЕВЫХ ПАЛЬЦЕВ АВТОТРАКТОРНЫХ ДИЗЕЛЕЙ ИЗ ЦЕМЕНТУЕМЫХ МАРОК СТАЛИ | 1996 |

|

RU2122588C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1995 |

|

RU2078440C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ НА ВТОРИЧНУЮ ТВЁРДОСТЬ | 2001 |

|

RU2200201C2 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ, ЛЕГИРОВАННЫХ, ВЫСОКОЛЕГИРОВАННЫХ, БЫСТРОРЕЖУЩИХ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 1996 |

|

RU2100456C1 |

Использование: изобретение относится к области металлургии и может быть использовано для термической обработки сталей при изготовлении инструмента и деталей машин в машиностроении. Сущность изобретения: термической обработке подвергают углеродистую инструментальную сталь, включающую многократный нагрев выше Ac1 на 40 - 80oC со скоростью 4 - 8oC/с, охлаждение в цикле ниже Ac1 до температуры 250 - 300oC со скоростью 1 -7oC/с, отпуск при температуре 160 - 240oC. 1 табл.

Способ термоциклической обработки углеродистых инструментальных сталей, включающий многократные нагревы до температуры выше Ас1 и охлаждения до температуры ниже Ас1, охлаждение в воде или масле после нагрева в последнем цикле с последующим отпуском, отличающийся тем, что многократные нагревы проводят до температуры выше Ас1 на 40 80oС со скоростью 4 8 град/с, а охлаждение до 250 -300oС со скоростью 1 7 град/с, отпуск осуществляют при 160 240oС.

| Способ термоциклической обработки углеродистых сталей | 1986 |

|

SU1379322A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-09-20—Публикация

1995-12-01—Подача