4 О 4;:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

| Способ изготовления керамического титаната бария | 1980 |

|

SU945140A1 |

| Способ изготовления ферритов | 1990 |

|

SU1770078A1 |

| Способ получения поглощающего материала на основе замещенного гексаферрита бария | 2016 |

|

RU2651343C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ | 2004 |

|

RU2247759C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| Материал для изготовления магнитотвердых ферритов | 1989 |

|

SU1671408A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| СПОСОБ УТИЛИЗАЦИИ ПЫЛИ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2484153C2 |

Изобретение относится к получению магнитодиэлектрических изделий из никельцинковых ферритов и может быть использовано при производстве ферромагнитных регистраторов токов большой величины. С целью упрощения технологии производства, улучшения условий труда и увеличения срока службы магнитодиэлектричес- кие изделия получают из шихты, содержащей 1-5 мае.о/о А1г.О,, и 3-8 мас./о ВаО. Шихту брикетируют, ферритизируют при 1350-1400°С в течение 3-4 ч и измельчают. После измельчения в порощок добавляют 4-7 мас.°/о воды и прессуют изделия. Затем изделия сушат 36-48 ч при 18-25°С. Получены магнитодиэлектрические изделия из Ni-Zn-феррита, содержащего 2в-37 мас.°/о NiO, 30-60 мас.% ZnO, 0,10-20 мас.о/о и добавки и ВаО, характе- ризуюцлиеся магнитной проницаемостью 2600-2620, коэрцитивной силой 14,5-15,373 и со сроком службы 3000 ч при 15-30°С. 1 табл. i (Л

00

Изобретение относится к области магнитных материалов, в частности к изготовлению изделий из никель-цинкового феррита, и может быть использовано при производстве магнитодиэлектрических изделий.

Цель изобретения - упрощение техно- логии производства, улучшение условий труда, увеличение срока службы изделий.

Способ основан на использовании алюмината бария для повышения механической прочности магнитодиэлектрических изде- ЛИЙ. Экспериментально установлено, что введение в исходную шихту 1-5 мас.°/о оксида алюминия и 3-8 мас. оксида бария ВаО обеспечивает образование в I процессе ферритизации шихты алюмината I бария, в количествах, обеспечиваюпдих не- j обходимую прочность изделий при тверде- ; НИИ после затворения водой (4-7 мас.%). I При введении меньше 1 мас.% I происходит снижение механической прочнос- : ти изделий из магнитодиэлектрика, а при введении более 5 мас.% - снижение фер- ромагнитных свойств изделий.

Введение барийсодержашего компонента менее 3 мас.% приводит к уменьшению количества алюмината бария, что снижает ме- ханическую прочность изделия, а при введении более 8 мас.% происходит появление свободного оксида бария в магнитодиэлек- триках, что приводит к разрушению изделий. : Воду вводят В количестве 4-7 мас.% и отформованные изделия выдерживают при ;18-25°С в течение 36-48 ч. для протека- :ния процессов гидратации материала и приобретения достаточной механической прочности при транспортировке и эксплуатации изделий из магнитодиэлектриков.

Содержание воды ниже 4 мас.% не обес- печивает процессов гидратации и твердения .материалов, а выше 7 мае./о не позволяет формовать изделия методом прессования.

Температура ниже 18°С резко снижает

скорость гидратации, а выше 25°С приводит к разрушению отпрессованных изделий ввиду быстрого испарения влаги. Выдержка отпрессованных изделий меньше 36 ч приводит к низкой прочности изделий.

Улучшение условий труда достигают заменой токсичных связок (поливинилового спирта) водой, а упрош,ение технологии производства .магнитодиэлектрических изделий - за счет исключения операции спе- кания изделий после формования.

Способ осуществляют следующим образом.

Сырьевая смесь, состоящая из N.iO, ZnO, РегОз.,,-ВаС05 в соответствуюшем соот

0

0

О

5

ношении, подвергается измельчению до размера зерен 40 мкм и менее. Из раз.молотой высушенной при 50-80°С сырьевой шихты формуют брикеты под давлением 300- 500 кгс/см. Отформованные брикеты подвергают обжигу при 1350-1400°С в тече- пие 3-4 ч. Обжиг брикетов проводят в окислительной среде. После обжига материал подвергают измельчению до размера зерен 80 мкм и менее. В измельченный синтезированный материал добавляют воду и формуют изделия. Отформованные изделия выдерживают при 18-25°С.

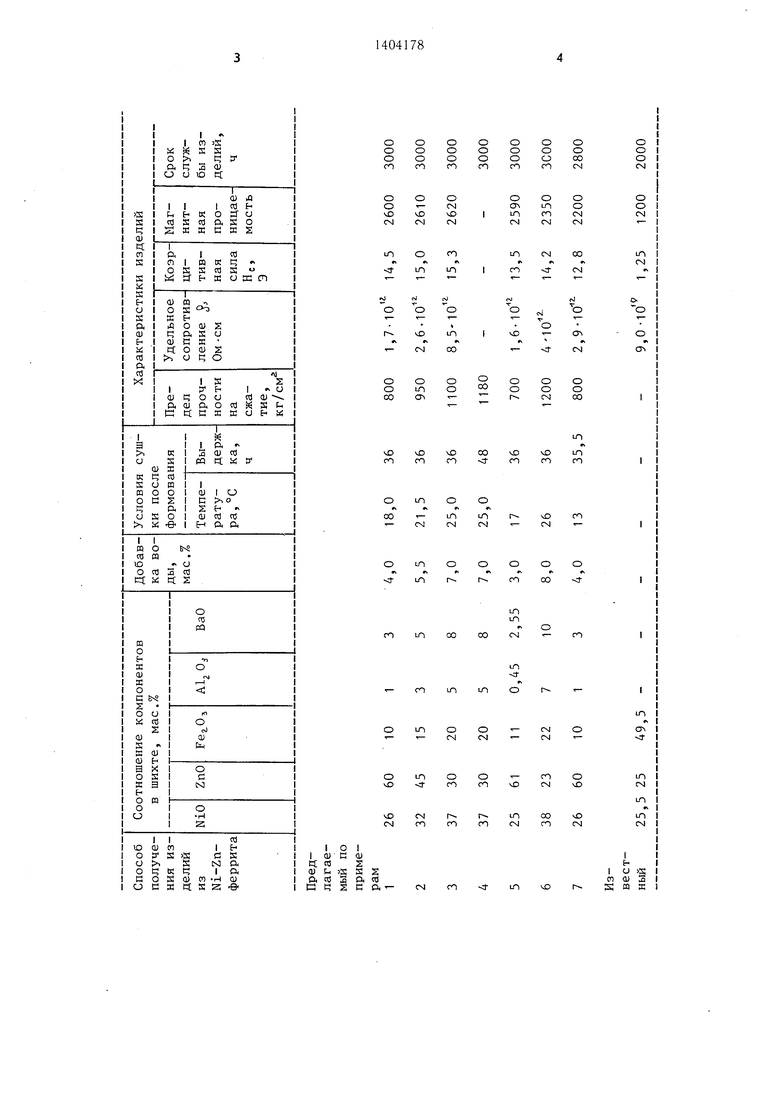

Соотношение компонентов шихты, конкретные режимы сушки изделий после формо- ваяния, а также основные характеристики изделий из никель-цинкового феррита в сравнении с аналогичными изделиями, полученными известным способом, приведены в таблице.

Как следует из таблицы, предлагаемый способ позволяет получать магнитодиэлек- трические изделия из Ni-Zn-ферритов со сроком службы 3000 ч при 15-30°С, в то время как аналогичные изделия, полученные известным способо.м, обладают работоспособностью 2000 ч. При этом изделия, полученные по предлагаемому способу (примеры 1-4), характеризуются более высокой .магнитной проницаемостью, чем полученные известным способом. Из таблицы следует также, что при выходе за предлагаемые пределы (примеры 5-7) снижается либо прочность изделий, либо магнитная проницаемость и срок службы.

Магнитодиэлектрические изделия из Ni-Zn-феррита, могут быть использованы для изготовления ферромагнитных регистраторов амплитуд токов большой величины, например токов молнии, короткого замыкания, пусковых токов.

Формула изобретения

Способ получения магнитодиэлектрических изделий из никель-цинкового феррита, включающий приготовление щйхты из оксидов никеля, цинка и железа, прессование брикетов, ферритизацию, измельчение фер- ритизованного материала и формование изделий, отличающийся тем, что, с целью упрощения технологии производства, улучще- ния условий труда, увеличения срока службы изделий при приготовлении шихты дополнительно вводят 1-5 .мас% оксида алюминия и 3-8 ivrac.% оксида бария, после измельчения ферритизованного материала в него вводят 4-7 мас.% воды, а после формования изделия выдерживают 36-48 ч при 18-25°С.

О I

I

I 01сФ

ct te2

0) -«S S

a c«S

G R2

p. л

с ft

О

о о

CM

о

CNl

О CM

CM

CM

сг r

LOо

r ro

о

en

D

CO CM

о

VD

ш

CM

CMr

COrO

r

CO

LO

CN

00 CO

чО CNJ

LO

CM

S

л

ft

CNI

m

vO

I

E- I о JS

en o) Й

S m Д

| Летнюк Л | |||

| М., Журалева Г | |||

| И | |||

| Химия и технология- ферритов | |||

| - Л.: Химия, 1983, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Климов В | |||

| В | |||

| и др | |||

| Получение и исследование материалов для электронной техники: Сб | |||

| научн | |||

| трудов ВНИИТЭХИМ, М., 1982, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

1988-06-23—Публикация

1985-11-21—Подача