Изобретение относится к материалам для электродуговой сварки и может быть использовано как покрытие электродов для наплавки и сварки дефектов литья железнодорожных крестовин и других деталей из высокомарганцовистых сталей типа марки 110Г13Л.

Известны электроды ЦНИИН-4, в течение многих лет используемые для указанных сталей (Сварочные материалы для дуговой сварки. Справочное пособие. В 2-х т. Т. 2: Сварочные проволоки и электроды./ Под общ. ред. Н.Н. Потапова. - М.: Машиностроение, 1993, 768 с.), со стержнем из стали Г14Н4Т и покрытием, содержащим следующие компоненты, вес.%:

Мрамор - 15

Флюорит - 46,5

Марганец - 4

Хром - 35

Графит - 2

Поташ - 0,5

Недостатками таких электродов являются высокая их стоимость, что прежде всего определяется ценой материала стержня и нетехнологичностью их изготовления в части трудностей правки и рубки, поскольку эти операции для стержней из стали Г14Н4Т технологически более сложны и трудоемки, чем для стержней из низкоуглеродистой стали Св08А.

Целью настоящего изобретения является снижение стоимости и улучшение технологичности изготовления электродов для наплавки и заварки дефектов литья железнодорожных крестовин и других деталей из выскомарганцовистых сталей типа марки 110Г13Л.

Эта цель достигается использованием у электродов, которым присвоена марка ЦНИИН-4КД, для наплавки железнодорожных крестовин и других деталей из высокомарганцовистых сталей типа марки 110Г13Л с покрытием, содержащим мрамор, флюорит, хром металлический, графит и поташ, в качестве стержня проволоки из низкоуглеродистой стали и дополнительным введением в покрытие ферромарганца и никеля при следующем соотношении компонентов покрытия, вес.%:

Мрамор - 10 - 15

Флюорит - 4 - 15

Ферромарганец - 20 - 32

Графит - 3 - 7

Хром - 34,5 - 46,5

Никель - 4 - 7

Поташ или сода - 0,5 - 1,5

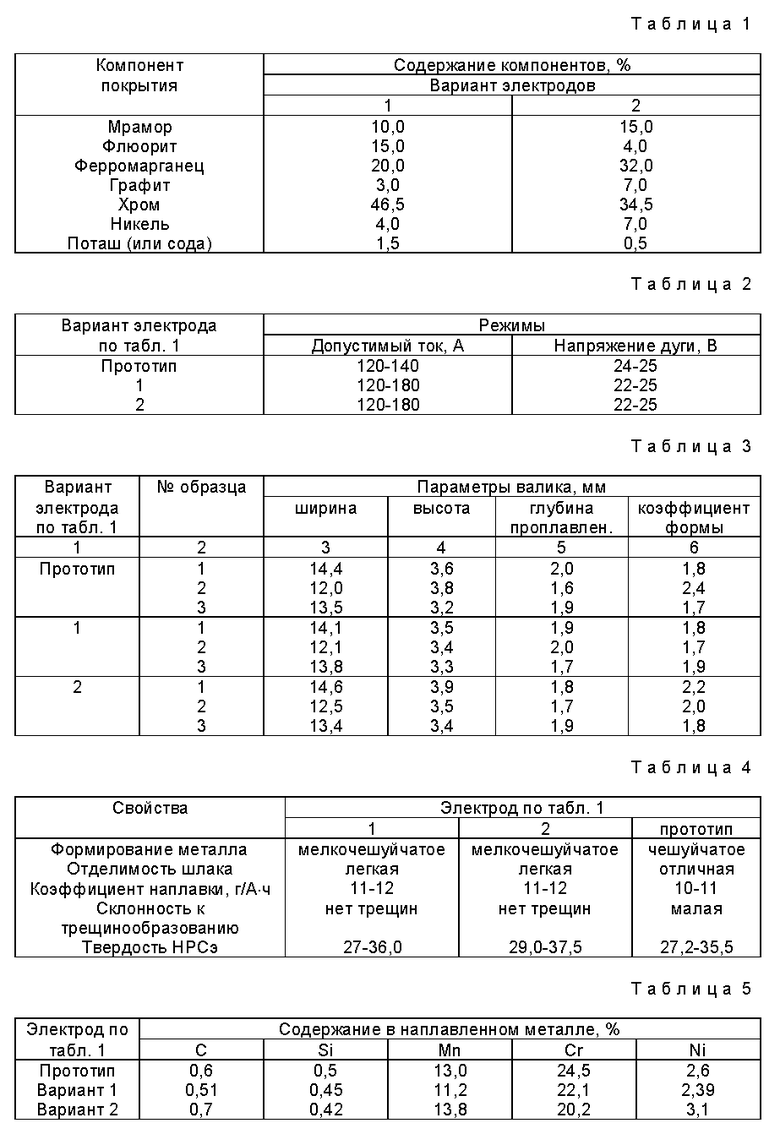

Для проведения контрольных испытаний таких электродов были изготовлены их варианты с составами, представленными в табл. 1. Количество жидкого стекла для всех вариантов было одинаково. Модуль стекла 2,8, плотность 1,45, вязкость 800 - 900 сП.

Покрытие наносилось на металлические стержни диаметром 4 мм длиной 450 мм из проволоки Св08А способом опрессовки.

Большая, чем у прототипа (340 мм) длина стержней и использование проволоки Св08А, а не Г14Н4Т, явно повысили технологичность изготовления стержней электродов такого назначения в части их правки и рубки. Это выражалось в выдерживании большой стабильности допустимых величин их прогиба (не более 0,5 мм), заусениц (не более 0,1 мм), перпендикулярности скоса торцов (90 ± 5o).

В процессе изготовления электродов установили, что по технологичности опрессовки они превосходят серийные электроды ЦНИИН-4, что вероятнее всего объясняется большим количеством в них мелкодисперсного графита.

Технологические испытания электродов проводили на постоянном токе обратной полярности.

В процессе технологических испытаний оценивали устойчивость горения дуги, разбрызгивание, кроющую способность шлака и его отделимость, коэффициент наплавки электродов, допустимые сварочные токи, которые устанавливались в зависимости от допустимого нагрева электрода и отсутствия трещин в наплавочных слоях.

Установленные значения рекомендуемых режимов представлены в табл. 2.

Наплавку производили широкими валиками.

В табл. 3 приведены геометрические характеристики наплавленных валиков заявляемыми электродами ЦНИИН-4КД и прототипом ЦНИИ6-4.

Трещин, пор и других дефектов не обнаружено, отделимость шлака хорошая, склонность к трещинообразованию малая, ниже, чем у электрода-прототипа, разбрызгивание малое.

Сравнительная характеристика сварочно-технологических свойств представлена в табл. 4.

Химический состав наплавленного металла представлен в табл. 5.

Таким образом, по сварочно-технологическим свойствам и качеству наплавленного металла предлагаемые электроды ЦНИИН-4КД и прототип ЦНИИН-4 практически не имеют отличий.

Варьирование составом предлагаемого покрытия при его разработке показало, что только при выдерживании содержаний компонентов в заявляемых пределах обеспечиваются требуемые показатели свойств электродов. В противном случае имеют место недопустимые изменения химического состава наплавленного металла по углероду, мрамору, хрому, никелю и недопустимые отклонения по твердости наплавленного металла.

Следовательно, только заявляемая совокупность компонентов покрытия в сочетании со стержнем Св08А обеспечивает достижение поставленной цели, заключающейся в снижении стоимости электродов для наплавки железнодорожных крестовин и других деталей типа марки 110Г13Л и улучшении технологичности их изготовления, что выражалось в улучшении технологичности правки и рубки стержней и лучшей опрессовываемости их покрытия.

При существующем индексе цен: 1 т проволоки Г14Н4Т - порядка - 30 млн. руб. и 1 т проволоки Св08А - 3,0 млн. руб. снижение стоимости предлагаемых электродов составит не менее 15 млн. рублей.

Технические преимущества электродов с предлагаемым покрытием в части использования более дешевого и менее дефицитного материала стержня, более технологичной их правки и рубки, хорошая опрессовываемость покрытия обеспечивают им возможность промышленного выпуска и широкого применения в народном хозяйстве.

Дополнительным преимуществом предлагаемых электродов является уменьшение их расхода на единицу наплавленного металла, что обуславливается большей длиной их стержня. Так, для электродов ⊘ 4 мм марки ЦНИИН-4 в связи с большим, чем у стали Св08А, электрическим сопротивлением она - 350 мм, а у предлагаемых - 450 мм.

Ввиду одинакового и малого разбрызгивания электродов при сварке это определяет больший расход электрода-прототипа из-за большего количества их отходов в виде огарков, которые, как правило, пропадают безвозвратно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2148485C1 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1996 |

|

RU2083339C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2002 |

|

RU2218256C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2125927C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2217285C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2506149C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| Состав электродного покрытия | 1978 |

|

SU703998A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2505388C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2003 |

|

RU2254218C2 |

Состав электронного покрытия может быть использован для наплавки и заварки дефектов литья железнодорожных крестовин и других деталей из высокомарганцовистых сталей типа марки 110Г13Л. Состав содержит мрамор, флюорит, хром, графит, поташ, ферромарганец и никелевый порошок при следующем соотношении компонентов, вес. %: мрамор -10-15; флюорит - 4-15; ферромарганец - 20-32; графит - 3-7; хром - 34,5-46,5; никель - 4-7; поташ или сода - 0,5-1,5, покрытие электродов со стержнем из низкоуглеродистой стали обеспечивает значительное снижение себестоимости электродов и улучшение технологичности их изготовления. 5 табл.

Состав электродного покрытия на стержень преимущественно из углеродистой стали для наплавки и заварки дефектов литья железнодорожных крестовин и других деталей из высокомарганцовистых сталей типа марки 110Г 13Л, содержащий мрамор, флюорит, хром, графит, поташ, отличающийся тем, что он дополнительно содержит ферромарганец и никелевый порошок при следующем соотношении компонентов, вес.%:

Мрамор - 10 - 15

Флюорит - 4 - 15

Ферромарганец - 20 - 32

Графит - 3 - 7

Хром - 34,5 - 46,5

Никель - 4 - 7

Поташ или сода - 0,5 - 1,5

| Сварочные материалы для дуговой сварки | |||

| Справочное пособие | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Машиностроение, 1993 | |||

| Способ наплавления твердого слоя на мягкие металлы | 1931 |

|

SU28655A1 |

| Обмазка электродов для дуговой электрической сварки | 1939 |

|

SU62602A1 |

| Покрытие электродов из хромистого чугуна | 1948 |

|

SU77341A1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 0 |

|

SU261608A1 |

| 0 |

|

SU332983A1 | |

Авторы

Даты

1999-05-20—Публикация

1997-05-27—Подача