Изобретение относится к сварки, в частности к составу электродного покрытия, применяемого для наплавки изделий из высоКойарганцевой стали, работающей в условиях значительных нагрузок и абразивного износа.

Известны различные составы электг родных покрытий, например покрытие, содержащее следующие компоненты, вес.

1-2

Алюминий в порошке 2,5-3,5 Графит серебристый . 54-58 Марганец металлический 3-А Марганцевая руда 7-10 Рутиловый концентрат 22-29,5 Мрамор 3-5 Плавиковый шпат

Электродное покрытие не обеспечивает наплавленному металлу типа высокомарганцовистой стали необходимых механических свойств, так 0 54 кгс/мм и АН 16,7 кгсм/см, вместо 0 65-75 кгс/мм и АН 20-25 кгсм-CMV. Кроме того, по границам зерен аустенитного наплавленного металла образуются надрывы. По1следние при больших ударных нагрузках или растягивающих напряжениях развигд ваются и могут привести к разрушению изделия.

Наиболее близким по составу явлйется электродное покрытие, содержащее следующие компоненты, вес.%:

Мрамор8-9

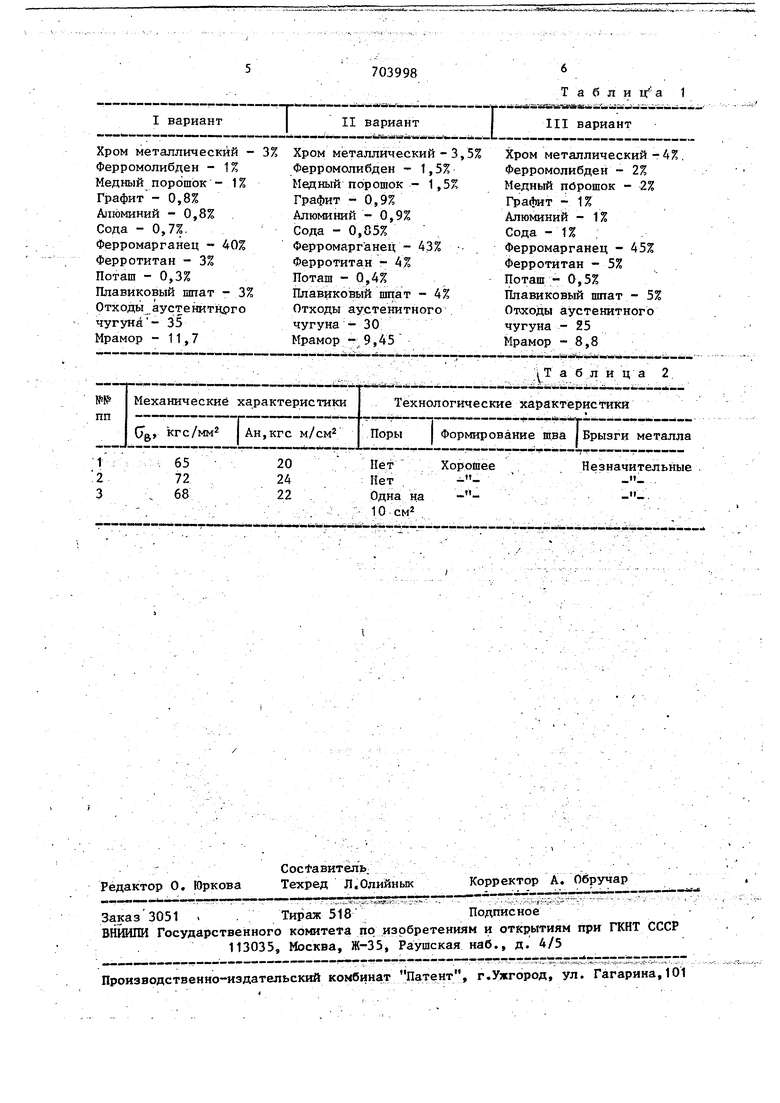

Плавиковый шпат 2,5-3 Феррованадий б-& ФерросилицийФерромарганец Альэминий Трафит 3,5-4,5 0,5-0,7 0,3-0,4 Ферромолибден Ферробор Феррониобий Отходы быстрорежущей Остальное Однако известное электродное покрытие не обеспечивает наплавленному металлу достаточнбпс механических свойств. да повьшения механических свойст нагглаёленйого металла сослав птжрыти дополнительно содержит ферротитан, медный порошок и отходы аустёнитного tiyfyHa, при следунйцем соотношении компонентов, вес.%: Ферромарганец40-45 Ферротитан3-5 Поташ0,3-0,5 Плавиковыйшпат 3-5 Хром металлический 3-4 Ферромолибден1-2 Медный порошок1-2 Графит-0,8-1,0 Алюминий 0,8-1,0 Сода0,7-1,0 аустенитного л чугуна ,25-35 МраморОстальное Стержень электрода изготавливается из проволоки марки Св-08 или СВ-08А, на которзпо методом опрессовы вания наносится электродное покрытие Введение в состав покрытия хрома мёталл сческого и медного порошка способствует перехой5 их в яаплавлен ный металл и значительному поЪьшёнию его механических свойств. Ферромолибден способетвует п зехо ду в нашгавленный металл молибдёна, который noBbtnaeT твердость на 10% и вязкость на 20-50% у высокомарганц вистой литой стали. 7 Введение графита способствует по-. учёнию наплавленного металла с оптиальным соде:ржанием углерода С 0,8,9%, обеспечивающего высокие механически свойства наплавленному металлу типа вЫсокомарганцовистой стали. Алюминий является хоройвим раскислиТёлем и способствует получению напла.влённого металла без метахшургичес-ких дефектов. Сода обеспечивает устойчивое горёнйе дуги и улучшаёт сварочно-технологические ciBbftcTBa электрода. Отходы аустенитного чугуна (стружKa,kisyrika, ргтилкй. и т.п.) применяютей после их йэйельчения в шаровой Мельнице и в качестве порошка задан-, ной гранулягщи (например 0,1-0,2 мм) вводится в состав электродного покрыИспользование отходов аустёнитног 5 чугуна,йапример типа нирезист, изготовления электродного покрытий и элекГродов, применяемых Для наплавки деталей из высокомарганцовистой стали (крестовин), дает значительный экономический эффект, так как снижаетсй расход дефиьщтного никеля, НйкёЛь ёШПлавленном металле типа йёги13ованйй высбкомаргандейая сталь необходим для Повьш1ения пластичности и увеличения трещиноустойчивости. ИзготовжёнЬ Три варианта нового ЗЛектроДногО покрытия (см.табл. 1)./ ( 1 6луч ённь1ё грй опытньЕС варианта элект- р6йнбгб Нбк:рытия, испытаны и дают / наплавленный Металл со следующими Механическими и технологическими свой:ствами (см.табл.2). Ге снОЙ&гйчё скиё исцыта нйя элект- , i)oflOBС данным покрытием показьгаают, что в процессе наплавки обеспечивает- ся устойчивое горение дути, хорошее ; формирование наплавленного валика . (без ttop и тре1(ин), хорошую отделяёмость илаковой корки. Исслед ;®ания трех дпья-ных вариантов электродного покрытия показывают, что оптимальным является tj вариант, обёспечйва юпщй хорошие технологические и высокие Механические свойства йа плавлёйному металлу, , i

Т

I вариант

II вариант Хром металлический - 3% Хром

Ферромолибден - 1,5% Медный порошок - 1,5% Графит - 0,9% Алюминий - 0,9% Сода - 0,85% Ферромарганец - 43% Ферротитан г 4% Поташ - 0,4% Плавиковый шпат - 4% Отходы аустенитного . чугуна - 30 Мрамор ,45

Т а б л и ц--а 1

UiinaiiSiiSaiiniifSSiitlii iiAi i ia ii i.-,

I

Ill вариант

Ферромолибден - 2% Медньй порошок - 2% Графит - 1% Алюминий - 1% Сода - 1% : Ферромарганец - 45% Ферротитан - 5% Поташ - 0,5% Плавиковый шпат - 5% Отосоды аустенитного чугуна - 25 Мрамор - 8,8 металлический - 3,5% Хром металлический-4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Состав электродного покрытия | 1980 |

|

SU843387A1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| Электродное покрытие | 1975 |

|

SU564943A1 |

| Состав электродного покрытия | 1990 |

|

SU1745482A1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗНОСОУДАРОСТОЙКОГО СПЛАВА, ЭКСПЛУАТИРУЕМОГО В АБРАЗИВНОЙ СРЕДЕ | 1995 |

|

RU2098251C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Состав электродного покрытия для наплавки | 1984 |

|

SU1137671A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

СОСТАВ ЭЛЕКТРОДНОГО ПОКРМ-^ ТИЯ, преимущественно для наплавки, ' содержащий мрамор, плавиковый сшат, ферромарганец, ферромолибден, алюми-^ НИИ, хррм, гарфит, поташ и соду, о т- л и. ч а ю щ и и с я тем, что, с целью Повышения механическихсвойств наплавленного металла, он дополнительно содержит ферротитан, медный порошок и отходы аустенитного чугуна при следующем соотношении компонентов, вес.%:Плавиковый шпатФерромарганецФерромолибденАлюминийХромГрафитПоташСода . ФерротитанМедный порошок Отходы аустенитного чугуна Мрамор3-5 40-451-2 0,8-13-4 0,8-1 0,3-0,5 0,7-13-51-225-35 Остальное

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОМАРГАНЦОВИСТОЙСТАЛИ | 0 |

|

SU200077A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-15—Публикация

1978-07-10—Подача