Изобретение относится к способу получения эластичных пеноматериалов ячеистой структуры, которые могут использоваться в автомобилестроении, жилищном строительстве, в быту и других отраслях промышленности, в том числе для производства изделий спортивного назначения.

Известен способ получения пеноматериала путем вспенивания изоцианатсодержащего продукта в присутствии катализатора, эмульгатора и вспенивающего агента, в котором в качестве изоцианатсодержащего продукта используют смесь многоатомного спирта с молекулярной массой 2800-5600 и толуилендиизоцианата, в качестве катализатора используют октоат олова и диметилэтаноламин или октоат олова, бис-(2-диметиламиноэтил)-эфир и триэтилендиамин, или октоат цинка и диметилэтаноламин, или N,N-диметилциклогексиламин и N-этилморфолин, в качестве эмульгатора - силиконовый эмульгатор, а в качестве вспенивающего агента - воду (см. SU патент N 668615, МПК С 08 J 9/02, 1976).

Недостатками способа являются трудоемкость получения пеноматериала вследствие использования большого количества компонентов и необходимости их точного дозирования, при этом пеноматериал обладает недостаточными физико-механическими свойствами: эластичностью, условной прочностью при растяжении, стойкостью к долговременному и циклическому сжатию, что ограничивает области его использования.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения эластичного пеноматериала путем вспенивания изоцианатсодержащего продукта в присутствии катализатора, эмульгатора и вспенивающего агента, в качестве изоцианатсодержащего продукта используют смесь многоатомного спирта с диизоцианатом, в качестве катализатора используют смесь 2,2,2-диазобициклооктана и диметиламинометилфенола при их массовом соотношении 1 : (0,8-1,2) соответственно в суммарном количестве 0,225 мас.ч. на 100 мас. ч. многоатомного спирта и дополнительно сокатализатор - октоат олова, в качестве эмульгатора - блоксополимер полиорганосилоксана и полиоксиалкилена, а в качестве вспенивающего агента используют воду (см. RU 1275018, МПК С 08 G 18/14, 1985).

Недостатками способа являются трудоемкость получения пеноматериала вследствие использования большого количества компонентов и необходимости точного их дозирования, а пеноматериал обладает недостаточной эластичностью, условной прочностью при растяжении, стойкостью к долговременному и циклическому сжатию, что ограничивает области его использования.

Задачей изобретения является создание менее трудоемкого способа получения пеноматериала, обладающего более высокими физико-механическими свойствами: эластичностью, условной прочностью при растяжении, стойкостью к долговременному и циклическому сжатию.

Техническая задача решается способом получения эластичного пеноматериала путем вспенивания изоцианатсодержащего продукта в присутствии катализатора, эмульгатора, вспенивающего агента, в котором в качестве изоцианатсодержащего продукта используют полиоксипропиленполиизоцианат с содержанием NCO-групп от 2,0 до 4,0 мас. %, а в качестве катализатора, эмульгатора, вспенивающего агента и дополнительно полимерной матрицы используют латекс с содержанием сухого вещества не менее 20 мас.% при массовом соотношении латекса к полиоксипропиленполиизоцианату (20-80) : (80-20), что позволяет увеличить эластичность пеноматериала в 3,5-14,5 раза, условную прочность при растяжении в 2,5 раза, стойкость к долговременному сжатию в 1,3-2,4 раза, стойкость к циклическому сжатию в 1,3-2,1 раза при снижении трудозатрат на получение пеноматериала вследствие использования меньшего количества компонентов.

Полиоксипропиленполиизоцианат (форполимер уретановый - см. дополнение к Технологическому Регламенту ТР 104.43-89 НПО "Казанский завод СК им. С.М.Кирова) представляет собой продукт взаимодействия полиоксипропиленполиола (простого олигоэфира - Лапрола - см. Всесоюзный научно-исследовательский институт синтетических смол. Отделение научно-исследовательского института технико-экономических исследований г.Черкассы. Простые и сложные олигоэфиры. Каталог. Черкассы-1981) и органического изоцианата (ди- или полиизоцианата - см. Б. А. Домброу. Полиуретаны. Пер. с англ. Государственное научно-техническое издательство химической литературы. Москва, 1961.- С. 13-18).

В способе получения эластичного пеноматериала могут быть использованы как натуральный, так и синтетические и искусственные латексы с содержанием сухого вещества не менее 20 мас.%.

Натуральный, синтетические и искусственные латексы представляют собой водную эмульсию высокомолекулярной природы, полученную либо непосредственно из млечного сока растений (натуральный латекс), либо путем полимеризации (сополимеризации) непредельных углеводородов (синтетические латексы), либо путем диспергирования полимеров в водной фазе (искусственные латексы).

Пример 1 (по прототипу). Предварительно готовят активаторы I и II.

Активатор I: смешивают катализатор 2,2,2-диазобициклооктан (0,132 мас.ч. ) и 2-N,N-диметиламинометилфенол (0,093 мас.ч.) с вспенивающим агентом - водой (2,8 мас. ч.) и эмульгатором - блок-сополимером полиорганосилоксана и полиоксиалкилена (1,1 мас. ч.) и интенсивно перемешивают.

Активатор II: смешивают многоатомный спирт Лапрол 3003 (3,8 мас.ч.) и сокатализатор - октоат олова (0,2 мас. ч.).

Затем в емкость помещают многоатомный спирт - Лапрол 3003 (96,2 мас. ч. ), добавляют активатор I и II, полученную смесь тщательно перемешивают и в нее добавляют 3,3 мас. ч. толуилендиизоцианата. Смесь перемешивают, выливают в форму и для скорейшего схватывания помещают в термошкаф и выдерживают в течение 15-20 мин при 80oC, затем сутки при комнатной температуре. Полученный пеноматериал подвергают физико-механическим испытаниям.

Аналогично осуществляют способ с другим содержанием компонентов.

Пример 2 (по заявляемому способу). В сосуде с механической мешалкой интенсивно смешивают, г: 50 полиоксипропиленполиизоцианата = продукта взаимодействия Лапрола-3503 с толуилендиизоцианатом = с содержанием NCO-групп 2,8 мас. % с 50 синтетического бутадиен-стирольного латекса СКС-С с содержанием сухого вещества 55 мас.% (ТУ 38.103230-85). Перемешивание ведут в течение 3 мин, затем смесь выливают в форму и выдерживают в термошкафу при 80oC в течение 60 мин. После охлаждения из формы вынимают эластичный пеноматериал. Полученный пеноматериал подвергают физико-механическим испытаниям.

Примеры 3-4 аналогичны примеру 2. Соотношение полиоксипропиленполиизоцианата и латекса СКС-С (мас.) 80:20 и 20:80 соответственно.

Примеры 5-6 аналогичны примеру 2. В качестве полиоксипропиленполиизоцианата используют продукты взаимодействия Лапрола-4503 и Лапрола-6003 с толуилендиизоцианатом.

Примеры 7-8 аналогичны примеру 2. Содержание NCO-групп в полиоксипропиленполиизоцианате соответственно 2,0 и 4,0 мас.%.

Пример 9 аналогичен примеру 2. В качестве латекса используют латекс бутадиен-винилиденхлоридный ДВХБ-70 с содержанием сухого вещества 27 мас.% по ОСТ 38.03204-80.

Пример 10 аналогичен примеру 2. В качестве латекса используют латекс натуральный с содержанием сухого вещества 60 мас.%.

Пример 11 аналогичен примеру 2. В качестве латекса используют синтетическую водную дисперсию полиизопренового каучука - ДСКИ-3 с содержанием сухого вещества 58 мас.% по ТУ 38103530-82.

Пример 12 аналогичен примеру 2. В качестве латекса используют латекс бутадиен-стирольный СКС-65ГП с содержанием сухого вещества 35 мас.% по ГОСТ 10564-75.

Примеры 13-14 аналогичны примеру 2. В качестве полиоксипропиленполиизоцианата используют продукт взаимодействия Лапрола-3503 с МДИ (дифенилметандиизоцианат) и ПИЦ (полиизоцианат) с содержанием NCO-групп 2,4 и 2,9 мас.% соответственно.

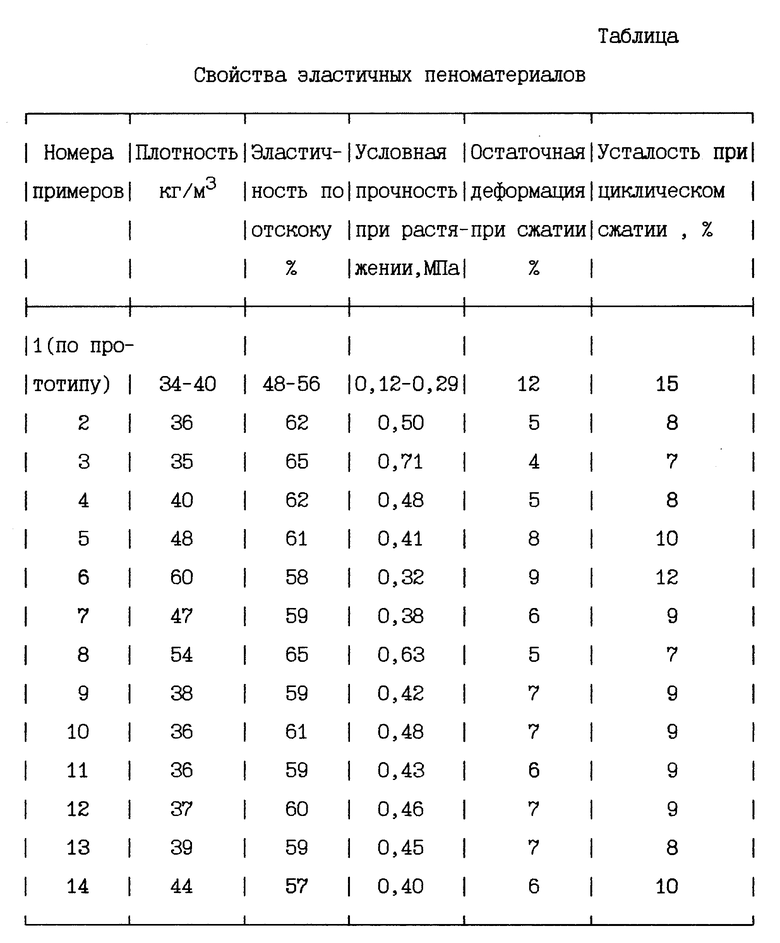

Пеноматериалы, полученные по примерам 2-14, подвергались испытаниям на эластичность, условную прочность при растяжении, остаточную деформацию при сжатии на 50% (стойкость к долговременному сжатию) и усталость при циклическом сжатии.

Кажущуюся плотность материала определяют по ГОСТ 409-68 по отношению массы образца к его объему.

Эластичность по отскоку определяют долей энергии, возвращенной образцом, по отношению к энергии свободно падающего маятника. Используют маятниковый эластомер с бойком полусферической формы с радиусом закругления 15 мм и расстоянием от оси вращения маятника до центра удара 200 мм.

Условную прочность при растяжении определяют на образцах, вырубленных из заготовок толщиной 10 мм по ГОСТ 15873-70.

Остаточную деформацию эластичных пеноматериалов при сжатии измеряют в соответствии с ГОСТ 18268-72.

Усталость при циклическом сжатии определяют по ТУ-6-05-1771-76 "Набивки из эластичного формованного пенополиуретана", оценивая относительную остаточную деформацию после 5000 циклов сжатия при 75% деформации.

Данные по физико-механическим показателям приведены в таблице (см. в конце описания).

Таким образом, заявляемый способ получения пеноматериала менее трудоемок вследствие использования меньшего количества компонентов и необходимости их точного дозирования. Пеноматериал, полученный по этому способу, обладает в 3,5-14,5 раза большей эластичностью, в 2,5 раза большей условной прочностью при растяжении, в 1,3-2,4 раза большей стойкостью к долговременному сжатию и в 1,3-2,1 раза к циклическому сжатию по сравнению с прототипом, что расширяет области его использования.

Партия пеноматериала по заявляемому способу получена в НПФ "Тимерлан" и прошла успешные испытания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНОГО ПЕНОМАТЕРИАЛА | 2001 |

|

RU2197505C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНОГО ПЕНОПОЛИУРЕТАНА ХОЛОДНОГО ФОРМОВАНИЯ И АКТИВИРУЮЩАЯ СМЕСЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103279C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 1998 |

|

RU2164923C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2257393C1 |

| Способ получения пенополиуретанов | 1977 |

|

SU747860A1 |

| Способ получения наполненных пенопластов | 1976 |

|

SU593671A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ИЛИ ПЕНОПОЛИИЗОЦИАНУРАТА | 1993 |

|

RU2048482C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ПЕНОПЛАСТА | 1990 |

|

RU2017755C1 |

| Способ получения эластичного пенополиуретана | 1984 |

|

SU1168565A1 |

| Способ получения эластичного пенополиуретана | 1980 |

|

SU937473A1 |

Изобретение относится к способу получения эластичного пеноматериала ячеистой структуры, который может быть использован в автомобилестроении, жилищном строительстве и других отраслях промышленности, в том числе для производства изделий спортивного назначения. Сущность изобретения заключается в том, что полиоксипропиленполиизоцианат с содержанием NСО-групп от 2,0 до 4,0 мас. % вспенивают в присутствии латекса с содержанием сухого вещества не менее 20 мас.% при их массовом соотношении 80-20:20-80. Указанный латекс выполняет роль катализатора, эмульгатора, вспенивающего агента и полимерной матрицы. Полученный по данному способу пеноматериал обладает повышенной эластичностью, прочностью при растяжении, стойкостью к долговременному сжатию и к циклическому сжатию. 1 табл.

Способ получения эластичного пеноматериала путем вспенивания изоцианатсодержащего продукта в присутствии катализатора, эмульгатора, вспенивающего агента, отличающийся тем, что в качестве изоцианатсодержащего продукта используют полиоксипропиленполиизоцианат с содержанием NCO-групп от 2,0 до 4,0 мас. %, а в качестве катализатора, эмульгатора, вспенивающего агента и, дополнительно, полимерной матрицы используют латекс с содержанием сухого вещества не менее 20 мас.% при массовом соотношении латекса к полиоксипропиленполиизоцианату (20 - 80) : (80 - 20).

| Способ получения эластичных пенополиуретанов | 1985 |

|

SU1275018A1 |

| Способ получения пенополиуретанов | 1976 |

|

SU668615A3 |

| SU 7730713 A, 1980 | |||

| Способ получения уретановых эластомеров | 1990 |

|

SU1796636A1 |

Авторы

Даты

1999-05-20—Публикация

1996-06-18—Подача