Изобретение относится к производству эластичных пеноматериалов и может быть использовано в автомобилестроении, мебельной промышленности, для производства изделий спортивного инвентаря.

Известны решения, касающиеся способов получения пеноматериалов путем вспенивания изоцианатсодержащего продукта в присутствии катализатора и вспенивающего агента (см. патент SU 668615, МПК С 08 J 9/02, 1976 [1], RU 1275018, МПК С 08 G 18/14,1985 [2]). В этих способах в качестве изоцианатсодержащего продукта используют смесь многоатомного спирта с молекулярной массой 2800-5600 и толуилендиизоцианата либо диизоцианата, в качестве катализатора - октоат олова один или в составе с другими веществами, в качестве вспенивающего агента - воду, в качестве эмульгатора - силиконовые эмульгаторы либо блок-сополимер полиорганосилоксана и полиаксиалкилена.

Недостатками указанных способов является недостаточная эластичность получаемого пеноматериала, его невысокие физико-механические характеристики (условная прочность при растяжении, стойкость к долговременному и циклическому сжатию и др.).

Наиболее близким аналогом является изобретение по патенту RU 2130466, C 08 G 18/73, 18/16//(C 08 G 18/73, 101:00) [3], опубл. 20.05.99, Бюлл. 14. В соответствии с указанным изобретением способ получения эластичного пеноматериала осуществляется путем вспенивания изоцианатсодержащего продукта в присутствии катализатора, эмульгатора, вспенивающего агента. В качестве изоцианатсодержащего продукта используют полиоксипропиленполиизоцианат (форполимер уретановый) с содержанием NCO-групп от 2,0 до 4,0 мас.%, в качестве катализатора, эмульгатора, вспенивающего агента и полимерной матрицы используют латекс с содержанием сухого вещества не менее 20 мас.% при массовом соотношении латекса к полиоксипропиленполиизоцианату (20-80):(80-20). Данный способ получения пеноматериала является менее трудоемким по отношению к [2], [3] вследствие меньшего количества компонентов, отсутствия необходимости их точного дозирования, пеноматериал получается типа "форлат" с сетчатой структурой, с плотностью 0,25 г/см3, с хорошими эластичными свойствами, обладает лучшими по сравнению с аналогом физико-механическими свойствами.

Тем не менее указанный способ не позволяет получить пеноматериал с достаточно высокими физико-механическими свойствами, так как матрица каучука, представляющая собой мелкие шарики твердого каучука, распределенные в воде с образованием эмульсии, не зашита химически во вспененном пенополиуретане, и при этом осуществляется только механическое взаимодействие отдельных образований каучука в пенополиуретане, каучук является всего лишь инертным наполнителем в нем, в результате чего прочность и другие физико-механические свойства недостаточно высоки.

Задачей настоящего изобретения является получение пеноматериала с более высокими физико-механическими свойствами.

Задача изобретения решается в способе получения пеноматериала, включающем вспенивание изоцианатсодержащего продукта - форполимера уретанового в присутствии вспенивающего агента, катализатора, эмульгатора, матрицеобразующего компонента, в качестве которых служит латекс с содержанием сухого вещества не менее 20 мас.%, с соотношением латекса к изоцианатсодержащему продукту (20-80): (80-20); в способе получения пеноматериала дополнительно используется вулканизующая группа в количестве 0,7-3,8 мас.ч., рассчитанная по отношению к сухому остатку латекса на 100 мас.ч. латекса, при этом вулканизующая группа включает серу, тиурам, каптакс и/или альтакс, со следующим соотношением компонентов, мас.ч.:

Сера - 0,5 - 3,0

Тиурам - 0,1 - 0,3

Каптакс и/или Альтакс - 0,1 - 0,5

или в пересчете на 100 мас.ч. исходных продуктов пеноматериала, мас.ч.:

Сера - 0,03 - 0,24

Тиурам - 0,005 - 0,017

Каптакс и/или Альтакс - 0,005 - 0,05

В процессе бурной реакции вспенивания полиуретана с большим количеством вспенивающего агента дополнительно протекает реакция вулканизации каучука благодаря введению вулканизирующей группы в состав компонентов, в результате чего образуется "резиновая сетка" каучука в сетке пенополиуретана. При этом происходит усиление сетчатой структуры пеноматериала, создание двойной сетки, что увеличивает прочность полимерной основы. Увеличение прочности полимерной основы позволяет пену получить более легкой, например, за счет возможности увеличения содержания вспенивающего агента или NCO-групп в полиуретане. При отсутствии "резиновой сетки" в сетке пенополиуретана (например, в случае прототипа) такая возможность получения более легкой пены отсутствует, так как она становится неустойчивой и может опасть. Получение более легкой пены и, следовательно, менее плотного конечного продукта позволит сэкономить на исходных продуктах для получения одного и того же объема конечного продукта.

Использование каптакса и альтакса как ускорителей вулканизации необходимо не только по их прямому назначению, но и для сдерживания активности и регулирования катализационных свойств очень сильного тиурама.

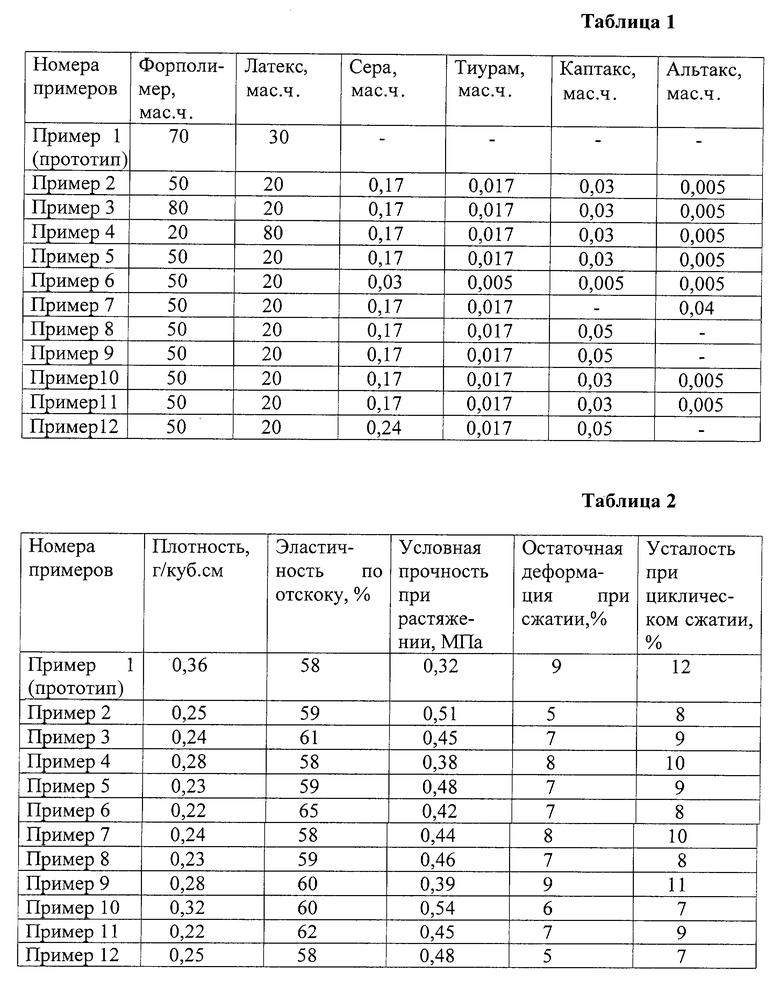

В табл.1 показаны примеры конкретного выполнения пеноматериала, в табл.2 - их физико-механические свойства.

Под номером 1 показан состав и свойства прототипа. Способ получения пеноматериала в соответствии с прототипом предполагает смешивание 50 г полиоксипропиленполиизоцианата - продукта взаимодействия Лапрола-4503 с толуилендиизоцианатом с содержанием NCO-групп 2,8 мас.% - с 50 г бутадиенвинилиденхлоридным латексом ДВХБ-70 с содержанием сухого вещества 28 мас.%. Смешивание производят в сосуде с механической мешалкой в течение 3-5 мин, затем смесь выливают в форму и выдерживают в термошкафу при температуре 80oС в течение 60 мин. После охлаждения полученный эластичный пеноматериал вынимают из формы и подвергают физико-механическим испытаниям.

Способ в соответствии с изобретением осуществляется следующим образом.

По примеру 2 в сосуде с механической мешалкой интенсивно смешивают 50 г полиоксипропиленполиизоцианата - продукта взаимодействия Лапрола-3603 с толуилендиизоцианатом с содержанием NCO-групп 3,2 мас.% - с 0,17 г природной серы либо серы, полученной химическим путем, 0,017 г тиурама, 0,03 г каптакса, 0,005 г альтакса. Всю полученную композицию интенсивно смешивают с 20 г бутадиенвинилиденхлоридным латексом ДВХБ-70 с содержанием сухого вещества 28 мас. % в течение 3-5 мин. Форполимер может быть взят разных марок - ФУЛ-ТД, СКУ-ППЛ - 65, СКУ-ПФЛ - 100. Латекс может быть взят натуральный либо синтетический, например СКС-С, ДСКИ-3, СКС-65ГП. Затем смесь выливают в форму и выдерживают в термошкафу при температуре 100-120oС в течение 120 мин. При этом происходит вспенивание форполимера и вулканизация каучука с образованием двойной сетки в материале. После охлаждения материал вынимают из формы и подвергают испытаниям на эластичность, условную прочность при растяжении, остаточную деформацию при сжатии на 50% (стойкость к долговременному сжатию), усталость при циклическом сжатии.

Форполимер:

ФУЛ-ТД: ТУ 2294-003-50649540-01

СКУ-ППЛ - 65: ТУ 38.031015-90

СКУ-ПФЛ - 100: ТУ 38.103137-78

Лапролы:

Лапрол 6003: ТУ 2226-020-10488057-94

Лапрол 3603: ТУ 2226-015-10488057-94

Лапрол 4503: ТУ 2226-016-10488057-94

Латекс:

ДВХБ-70: ТУ 38.303-04-03-90

Кажущуюся плотность определяли по ГОСТ 409-68 по отношению массы образца к его объему.

Эластичность по отскоку определяли долей энергии, возвращенной образцом, по отношению к энергии свободно падающего маятника с использованием маятникового эластомера с бойком полусферической формы с радиусом закругления 15 мм и расстоянием от оси вращения маятника до центра удара 200 мм.

Условная прочность при растяжении определялась на образцах, вырубленных из заготовок, толщиной 10 мм по ГОСТ 15873-70.

Остаточная деформация при сжатии определялась в соответствии с ГОСТ 18268-72.

Усталость при циклическом сжатии определялась по ТУ-6-05-1771-76 "Набивки из эластичного формованного пенополиуретана" после 5000 циклов сжатия при 75% деформации.

Примеры 3,4 аналогичны примеру 2. Соотношение полиоксипропиленполиизоцианата и латекса ДВХБ-70 в массовом отношении определяется 80:20 и 20:80 соответственно.

Пример 5 аналогичен примеру 2, только в качестве полиоксипропиленполиизоцианата используют продукт взаимодействия Лапрола 6003 с толуилендиизоцианатом.

Пример 6 аналогичен примеру 2, содержание вулканизующей группы: серы, тиурама, каптакса и альтакса в полиоксипропиленполиизоцианате соответственно 0,03 г, 0,005 г, 0,005 г, 0,005 г.

Пример 7 аналогичен примеру 2, только из вулканизующей группы исключен каптакс и увеличено содержание альтакса до 0,04 г.

Пример 8 аналогичен примеру 2, только из вулканизующей группы исключен альтакс, и содержание каптакса составляет 0,05 г.

Пример 9 аналогичен примеру 2, в качестве латекса используют латекс марки СКС-С, из вулканизующей группы исключен альтакс и содержание каптакса составляет 0,05 г.

Примеры 10, 11 аналогичны примеру 2, содержание NCO-групп в форполимере составляет 2 и 4 мас.% соответственно.

Пример 12 аналогичен примеру 2, содержание серы в вулканизующей группе составляет 0,24 г, из вулканизующей группы исключен альтакс и содержание каптакса составляет 0,05 г.

После охлаждения полученный эластичный пеноматериал вынимают из формы и направляют в дальнейшую переработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНОГО ПЕНОМАТЕРИАЛА | 1996 |

|

RU2130466C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ КАРБОЦЕПНОГО КАУЧУКА ДЛЯ ИЗГОТОВЛЕНИЯ ЦВЕТНОГО ГРАНУЛЯТА | 2004 |

|

RU2270210C1 |

| Способ получения наполненных пенопластов | 1976 |

|

SU593671A3 |

| РЕЗИНОВАЯ СМЕСЬ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ ДЛЯ ПОДОШВЫ ОБУВИ | 2019 |

|

RU2700075C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2397193C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| СЛАБО МОДИФИЦИРОВАННЫЕ ФОРПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2587302C2 |

| ПАРОНИТ | 2008 |

|

RU2406611C2 |

| УНИВЕРСАЛЬНЫЙ ГЕРМЕТИЗИРУЮЩИЙ КЛЕЕВОЙ ДВУХКОМПОНЕНТНЫЙ СОСТАВ (ВАРИАНТЫ) | 2002 |

|

RU2205853C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ПОРИСТЫХ ПОВЕРХНОСТЕЙ | 2009 |

|

RU2412964C1 |

Изобретение относится к производству эластичных пеноматериалов и может быть использовано в автомобилестроении, мебельной промышленности, для производства изделий спортивного инвентаря. Получение эластичного пеноматериала включает вспенивание изоцианатсодержащего продукта - форполимера уретанового в присутствии латекса с содержанием сухого вещества не менее 20 мас.% с соотношением компонентов 80-20: 20-80, при использовании вулканизующей группы, включающей серу, тиурам, каптакс и/или альтакс, при следующем соотношении компонентов, мас.ч.: форполимер уретановый 80-20, указанный латекс 20-80, сера 0,03-0,24, тиурам 0,005-0,017, каптакс и/или альтакс 0,005-0,05. Способ позволяет получить пеноматериал с более высокими физико-механическими свойствами путем получения пеноматериала с большей прочностью полимерной основы. 2 табл.

Способ получения эластичного пеноматериала, включающий вспенивание изоцианатсодержащего продукта - форполимера уретанового в присутствии латекса с содержанием сухого вещества не менее 20 мас. % с соотношением компонентов 80-20 : 20-80, отличающийся тем, что дополнительно используют вулканизующую группу, включающую серу, тиурам, каптакс и/или альтакс, при следующем соотношении компонентов, мас. ч. :

Форполимер уретановый - 80 - 20

Указанный латекс - 20 - 80

Сера - 0,03 - 0,24

Тиурам - 0,005 - 0,017

Каптакс и/или альтакс - 0,005 - 0,05

| ПОРОХОВОЙ ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2130446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ | 1972 |

|

SU430125A1 |

| Композиция для получения пенополиуретана | 1977 |

|

SU704951A1 |

| Композиция для получения эластичного пенополиуретана | 1982 |

|

SU1147721A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2003-01-27—Публикация

2001-04-05—Подача