Изобретение относится к области текстильной промышленности, в частности к бункерам для питания волокнообрабатывающих машин, например чесальных, слоем неориентированного волокнистого материала.

Основной целью использования бункерных питателей является формирование непрерывного слоя волокнистого материала с постоянным характеристиками, особенно это относится к величине линейной плотности, т.е. весу единицы длины слоя. Причиной появления неровноты слоя является большой разброс в физико-технических характеристиках перерабатываемого волокна, в основном объемной плотности волокна, поступающего в бункер. В текстильной промышленности в настоящее время эксплуатируются вертикальные бункерные питатели (В.Г. Комаров, Л. Н. Гинзбург, В.А. Забелин, Н.Р. Кульков, Л.Г. Меламед "Прядение лубяных крученых изделий", М., "Легкая индустрия", 1980, с. 80), оснащенные системами стабилизации высоты заполнения бункера волокном. С целью обеспечения постоянства характеристик формируемого слоя предлагаются устройства, например (SU 1266904 А, 30.10.86), включающие целый комплекс средств, призванных для формирования слоя волокна с постоянной линейной плотностью.

Недостатком известных конструкций бункерных питателей является наличие большой неравномерности формируемого слоя волокнистого материала по различным характеристикам, в основном по линейной плотности. В результате этого появляется неровнота по линейной плотности и по другим физико-техническим характеристикам в полуфабрикатах на последующих технологических переходах текстильного производства. Борьба с неровнотой вызывает появление дополнительных затрат, что снижает, в конечном итоге, общую экономическую эффективность производства.

Известно "Устройство для регулирования питания волокнистым материалом текстильных машин" (SU 430204 A, 30.05.74) - наиболее близкий аналог, содержащий: взвешивающее приспособление, динамометрическая платформа которого несет подвижные контакты, электрически связанные с механизмом перемещения стенки бункера, который состоит из ходового винта, на котором укреплены как минимум два храповых колеса, двуплечих рычагов с собачками, связанных с контактами динамометрической платформы.

Данное устройство, решая в принципе задачу выравнивания слоя волокна по линейной плотности, не может реализовать ее практически, так как, во-первых, в данном устройстве слой волокна, выводимый из бункера, на большом протяжении - от бункера до приемных рабочих органов волокноперерабатывающей машины - должен двигаться под действием натяжения слоя лишь со стороны приемных рабочих органов волокноперерабатывающей машины, что практически невозможно реализовать из-за низкой механической прочности волокнистого слоя в продольном направлении; во-вторых, динамометрическая платформа взвешивающего приспособления, являясь подвижным элементом системы определения веса настила слоя, находящегося на ней, всегда имеет определенную нечувствительность к изменению веса настила, обусловленную моментом сопротивления в осях поворота - призмах, тем более в цеховых условиях работы устройства с повышенной запыленностью; в-третьих, слой волокна, находящийся в зонах перехода на динамометрическую платформу и выхода с нее, вызывает за счет натяжения волокон искажения в результатах определения веса настила, находящегося на динамометрической платформе.

Задача предлагаемого изобретения - повышение качества формирования слоя волокнистого материала, т.е. формирование слоя волокна с низкой неровнотой по линейной плотности, упрощение конструкции и повышение надежности работы.

Технический результат, заключающийся в устранении указанных недостатков в изобретении, содержащем вертикальный бункерный питатель, одна из стенок которого выполнена подвижной, механизм перемещения подвижной стенки бункера, включающий двуплечие рычаги, достигается тем, что механизм перемещения подвижной стенки бункера дополнительно содержит как минимум один измерительный валик, взаимодействующий со слоем волокна, при этом как минимум один двуплечий рычаг шарнирно связан с измерительным валиком и подвижной стенкой бункера, шарнирно закрепленной в верхней части. Механизм перемещения подвижной стенки бункера содержит демпфер.

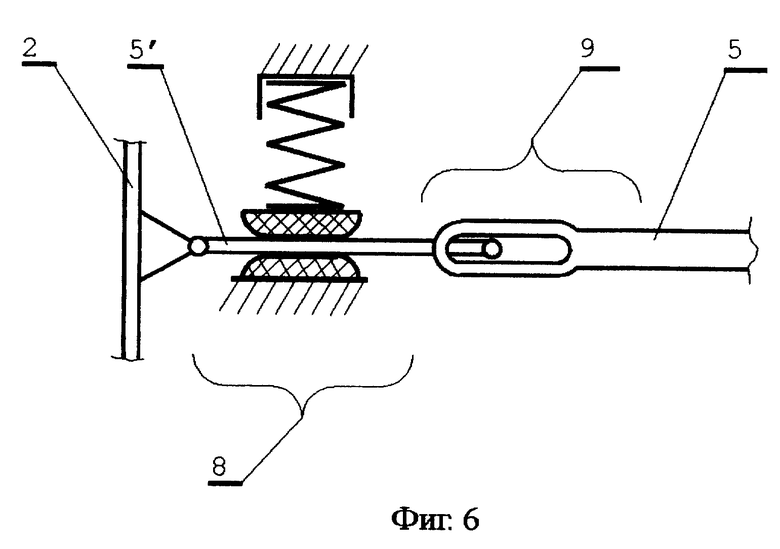

Демпфер представляет собой фрикционное приспособление, последовательно соединенное с механизмом перемещения подвижной стенки бункера через люфтовое соединение.

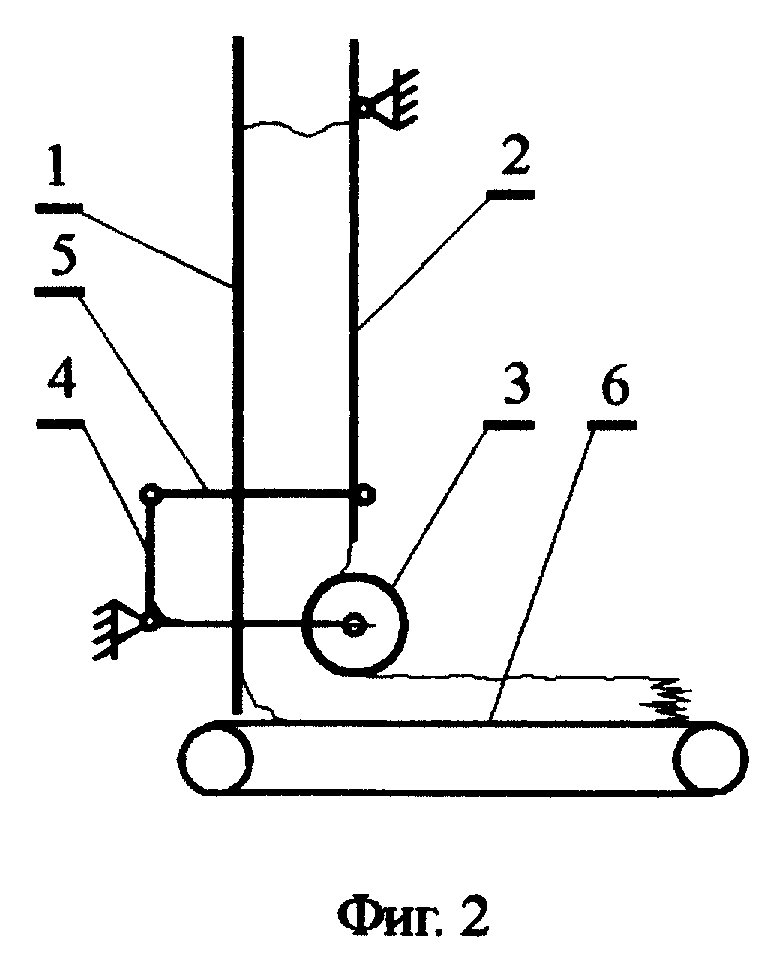

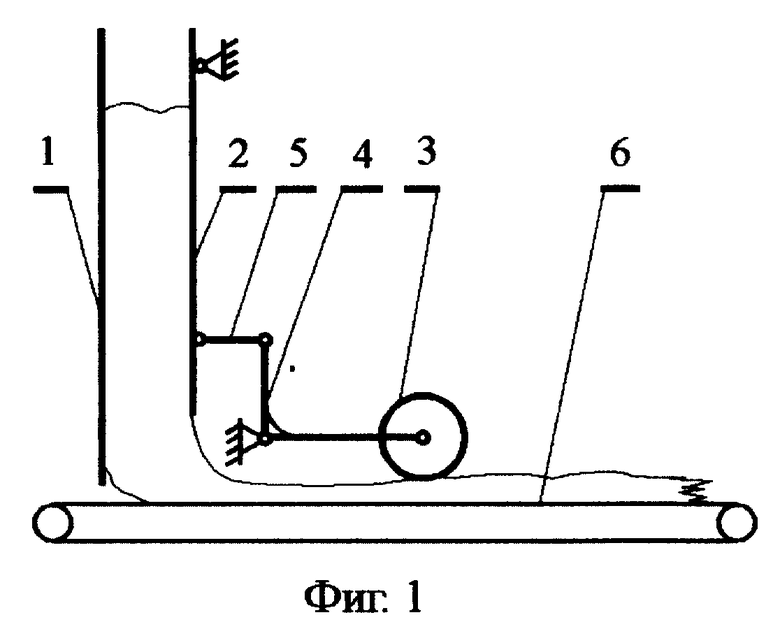

На фиг. 1-6 изображены схемы предлагаемого устройства. Устройство содержит: 1 - вертикальный бункерный питатель (неподвижные стенки бункера), 2 - подвижная стенка бункера, шарнирно закрепленная в верхней части, 3 - измерительный валик, контактирующий с формируемым слоем волокна, шарнирно связанный с двуплечим рычагом 4, 5 - тяга, шарнирно связанная с двуплечим рычагом 4 и подвижной стенкой бункера 2, 6 - транспортирующее устройство (транспортер, валик, цилиндр и т.п.)

Работа устройства происходит следующим образом.

Разрыхленное волокно подается в бункерный питатель сверху. Проходя через бункер вниз, волокно уплотняется под действием собственного веса и выводится через нижнее сечение бункера на транспортирующее устройство 6, подающее его к следующей технологической машине, например к чесальной. Измерительный валик 3 прижимается к формируемому слою волокна под действием силы веса (или с помощью пружины) и контролирует толщину формируемого слоя волокна. Если по какой-либо причине, например, объемная плотность поступающего волокна в бункер станет меньше, будет происходить изменение толщины слоя волокнистого материала - толщина слоя уменьшится, измерительный валик 3 изменит свое положение - опустится вниз, повернет двуплечий рычаг 4 по часовой стрелке, верхнее плечо которого через тягу 5 воздействует на подвижную стенку бункера 2 и переместит ее так, что ширина бункера станет больше - в результате подача волокна бункером увеличится и значение толщины слоя будет также увеличено. В случае увеличения толщины слоя произойдет обратный процесс - измерительный валик 3 поднимается, двуплечий рычаг 4 повернется против часовой стрелки, в результате толщина бункера уменьшится и значение толщины слоя будет также уменьшено.

В качестве вариантов реализации предлагаемое устройство может быть выполнено согласно схемам, изображенным на фиг. 2, 3 и 4. Имея аналогичную конструкцию, они отличаются местом расположения и количеством измерительных валиков 3. Предпочтительнее максимально приближать измерительный валик к объекту управления - бункеру (фиг. 2), что обеспечит более быстрое реагирование системы на возмущающие воздействия. Увеличение количества измерительных валиков (фиг. 4) позволит получать усредненную информацию о толщине формируемого слоя волокна, что обеспечит большую степень равномерности формируемого слоя волокна за счет снижения чувствительности всей системы к его коротковолновой неровноте.

Поскольку известно, что формируемый слой волокна всегда имеет в своем составе коротковолновую неровноту по толщине, то для исключения передачи малых колебательных движений от измерительного валика 3 к подвижной стенке 2 в состав передающего элемента - тяги 5 - дополнительно введен демпфирующий элемент 7 (фиг. 5). Он может быть реализован последовательным соединением двух элементов (фиг. 6): фрикционного тормозного приспособления 8 для левой (по рисунку) части тяги 5 или для подвижной стенки бункера 2 и люфтового соединения 9 левой и правой частей тяги 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ СЛОЕФОРМИРУЮЩИЙ БУНКЕР | 2004 |

|

RU2253708C1 |

| СПОСОБ МЕХАНИЧЕСКОГО ШТАПЕЛИРОВАНИЯ ЛЬНЯНЫХ ВОЛОКОН В ЛЕНТЕ | 1996 |

|

RU2104340C1 |

| СПОСОБ ФОРМИРОВАНИЯ НЕКРУЧЕНОЙ РОВНИЦЫ ИЗ ЛЬНЯНОГО ВОЛОКНА | 1999 |

|

RU2148113C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННОЙ НИТИ | 1994 |

|

RU2085632C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595992C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ НЕКРУЧЕНОЙ РОВНИЦЫ ИЗ ЛЬНЯНОГО ВОЛОКНА | 2000 |

|

RU2168569C1 |

| Устройство для питания текстильной машины | 1989 |

|

SU1768680A1 |

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ ЛЬНЯНОГО ВОЛОКНА В ЛЕНТЕ | 2001 |

|

RU2178022C1 |

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ ЛУБЯНОГО ВОЛОКНА В ЛЕНТЕ | 2000 |

|

RU2164564C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОГО ШТАПЕЛИРОВАНИЯ ЛЬНЯНОГО ВОЛОКНА | 1997 |

|

RU2125129C1 |

Устройство содержит вертикальный бункерный питатель, одна из стенок которого выполнена подвижной, механизм перемещения подвижной стенки бункера и как минимум один измерительный валик, который взаимодействует со слоем волокна. Как минимум один двуплечий рычаг шарнирно соединен с измерительным валиком и подвижной стенкой бункера, которая шарнирно закреплена в верхней части. Использование данного устройства обеспечивает повышение качества формирования слоя волокнистого материала при упрощении конструкции и повышении надежности в работе. 2 з.п.ф-лы, 6 ил.

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПИТАНИЯ ВОЛОКНИСТЫМ МАТЕРИАЛОМ ТЕКСТИЛЬНЫХ МАШИНФШ1Д buuuui^aii | 1973 |

|

SU430204A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ В МАШИНУПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ВОЛОКНИСТОГОМАТЕРИАЛА | 1972 |

|

SU424923A1 |

| УСТРОЙСТВО ДЛЯ ОТВОРАЧИВАНИЯ ТРУБ В СКВАЖИНЕ | 2000 |

|

RU2182956C2 |

| УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ ПЛАСТОВ В СКВАЖИНЕ | 2001 |

|

RU2182957C1 |

Авторы

Даты

1999-05-20—Публикация

1998-04-14—Подача