Изобретение относится к конструкции цистерн с нагревом затвердевающих и вязких материалов при транспортировке и хранении, например битума, серы, петролатума, парафина, солидола, мазута, гудрона, экстрактов - кукурузного и других.

Предназначена для транспортировки материалов железнодорожным и автомобильным транспортами и их хранения при положительных и отрицательных температурах.

Известна цистерна со сложной и энергоемкой установкой и системой нагрева по RU N 2053177, кл. B 65 D 88/74 - аналог в которой разогрев производится ротором вентилятора аэродинамического нагрева с магнитной муфтой и герметизирующей крышкой из немагнитного материала. Установка сложна в техническом исполнении и эксплуатации, материалоемка.

Наиболее близким по техническому решению и достигаемому результату является устройство для разогрева нефтепродуктов по SU 1507676 А1, кл. B 65 D 88/74 от 15.09.89 /прототип/, содержащее нагреватель воздуха - одноступенчатый компрессор без концевого холодильника и теплообменный аппарат. Для обеспечения необходимой температуры и давления в трубах теплообменного аппарата имеется регулирующий вентиль. В пути следования компрессор работает без охлаждения сжатого газообразного теплоносителя /воздуха/ по выходе из него и обеспечивает увеличение температуры теплоносителя до 210oC, который, проходя по трубам теплообменного аппарата, обеспечивает в цистерне на всем пути следования перевозимого материала его жидкое состояние.

Целью изобретения является повышение функциональных возможностей эффективности и надежности нагрева и слива с колес различных по свойствам материалов при транспортировке и хранении при положительных и отрицательных температурах.

Указанная цель достигается тем, что котел цистерны оборудован замкнутым контуром и находящимся в нем газовым теплоносителем /воздухом/ при избыточном или атмосферном давлении, размещенным на стенке корпуса котла цистерны, и образован поршнями и пневмоцилиндрами кривошипно-шатунного механизма, сообщенными каналом и находящимся в нем блоком перфорированных перегородок, при этом образуют рециркуляционную систему нагрева и перемещения газового потока теплоносителя /воздуха/, который находится в нем постоянно при атмосферном или избыточном давлении.

Новые конструктивные признаки позволяют образовать замкнутый контур пневмоцилиндрами с поршнями, сообщенными между собой каналом с размещенным в нем блоком перфорированных перегородок; разместить замкнутый контур внутри котла цистерны на стенке корпуса котла в нижней части его половины, создать рециркуляционную систему нагрева и перемещения газового теплоносителя /воздуха/ кривошипно-шатунным механизмом, загерметизировать замкнутый контур и создавать в нем избыточное давление газового теплоносителя, получить постоянное силовое воздействие на коленчатый вал, преобразовывать его в крутящийся момент и тепло за счет преобразования механической энергии потока и возвратно-поступательного перемещения газового теплоносителя, интенсифицировать нагрев и перемещение газового теплоносителя; производить тепло при любых оборотах привода, регулировать температуру нагрева теплоносителя в широких пределах за счет изменения давления теплоносителя и оборотов привода, снизить расход энергоресурсов, уменьшить шумовой эффект, упростить конструкцию, улучшить эксплуатационные показатели.

Новые существенные признаки обеспечили достижение поставленной цели и положительного результата.

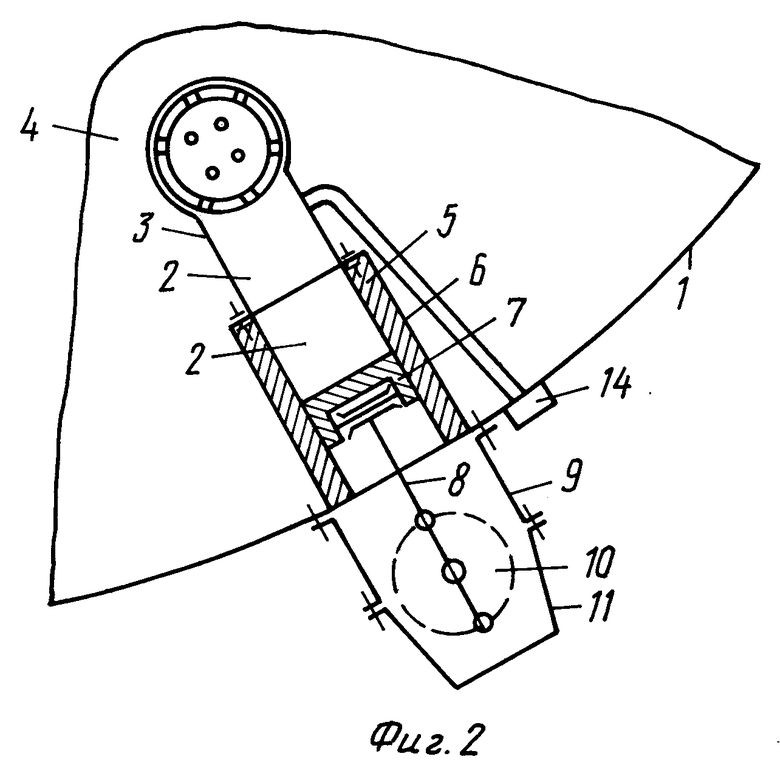

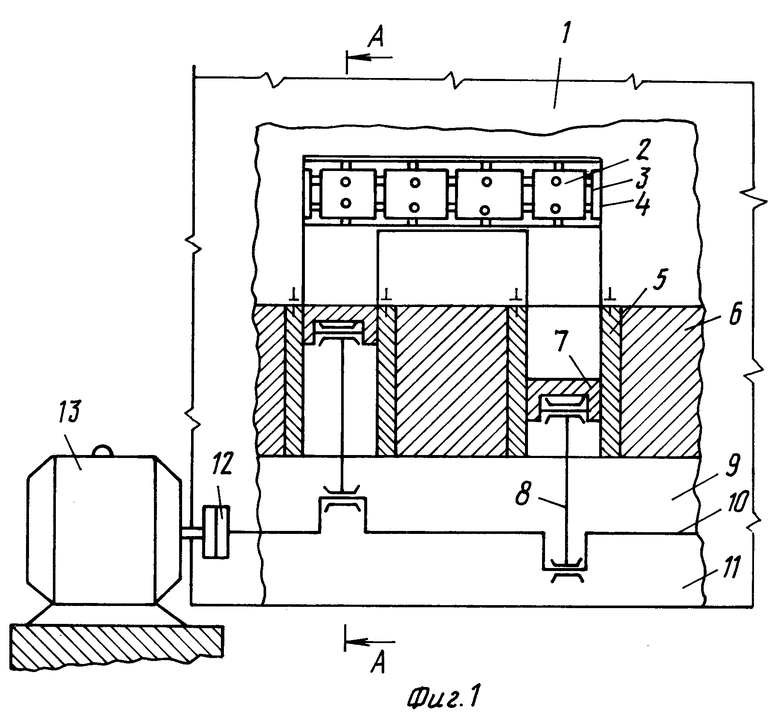

На фиг. 1 представлен общий вид замкнутого контура, размещенного на боковой стенке корпуса котла в нижней части его половины. На фиг. 2 - разрез по А-А на фиг. 1.

Движитель транспортного средства не показан. Котел цистерны показан частично на фиг. 1 и в разрезе на фиг. 2.

Цистерна на фиг. 1 содержит котел 1, замкнутый контур 2, канал 3, блок перфорированных перегородок 4, пневмоцилиндры 5, поршень 6, блок пневмоцилиндров 7, шатун 8, картер 9, коленчатый вал 10, поддон картера 11, муфту или коробку передач 12, автономный привод /приводы/ 13 и устройство 14 нагнетания, регулирования, измерения параметров - температуры, давления теплоносителя /воздуха/.

Замкнутый контур 2 образован каналом 3, блоком 4 перфорированных перегородок, сообщенными с пневмоцилиндрами 5 и поршнями 6, расположенными в блоке пневмоцилиндров 7, и обеспечивает перемещение газового теплоносителя /воздуха/ под избыточным давлением и его герметичность.

Рециркуляционная система газового потока теплоносителя /воздуха/ содержит замкнутый контур 2, кривошипно-шатунный механизм в составе шатунов 8, картера 9, коленчатого вала 10, поддона картера 11; муфту или коробку передач 12, автономный привод /приводы/ и устройство 14 нагнетания, регулирования, измерения температуры и давления теплоносителя в замкнутом контуре 2.

При работе привода кривошипно-шатунным механизмом производятся возвратно-поступательное перемещение и создание потока газового теплоносителя в замкнутом контуре при избыточном давлении, который при движении через блок перфорированных перегородок преобразует механическую энергию потока в тепловую и нагревает замкнутый контур, который своей поверхностью генерирует ее в окружающий его материал.

Замкнутый контур является аккумулятором тепловой энергии, при этом вся механическая энергия потока теплоносителя преобразуется в тепловую, которая генерируется материалу, находящемуся в котле цистерны. При этом температура в замкнутом контуре может достигать до 500oC.

Муфта или коробка передач 12 агрегируется с приводом /приводами/ автономно, при этом привод клиноременной передачи от оси колес транспортных средств является основным. Рециркуляционная система позволяет механическую энергию потока газового теплоносителя преобразовывать при низких и высоких оборотах привода.

Постоянное силовое воздействие, равное произведению площади головки поршней на избыточное давление теплоносителя в замкнутом контуре, на коленчатый вал и преобразование его в крутящий момент позволяют повышать получение тепла более эффективно, то есть повысить функциональные возможности за счет этого по отношению к прототипу.

Цистерна изготавливается с применением материалов, типовых деталей, узлов и агрегатов завода изготовителя, например, автомобильного производства.

Применение кривошипно-шатунного механизма по новому назначению позволяет упростить систему преобразования механической энергии потока теплоносителя в тепловую, повысить функциональные возможности и эксплуатационные показатели, например снизить шумовой фон.

Расчеты показывают, что при КПД установки, например 0.8, наличии битума в котле 60 тонн, мощности привода 10 кВт, удельной теплоемкости битума 0,4 ккал./МхТ, при одном кВт.часе, равном 860 ккал, и интенсификации теплопроизводительности при избыточном давлении теплоносителя в 10 раз, согласно авт. св. N 619764, кл. F 26 B 9/06 получим повышение его температуры за час равным 0.8 • 10 • 10 • 860/0.4 • 60000 = 2.8 K.

Принимая во внимание, что по авт. св. N 1480905 /ИР N 3, 1990, стр. 14/ при толщине стенки котла 6 мм, температуре наружного воздуха -30 K /мороза/, температуре загрузки битума 80 K за 36 часов он остывает до 20 K, получим 268 • 36 + 80-/80-20/=120.8 K.

Предлагаемая цистерна может не иметь теплоизоляции: ее роль выполняет перевозимый материал, а по прибытии на место через 36 часов температура битума будет равна 120.8 - 1 • 36 = 84.8 K.

Для других видов материалов толщина теплоизоляционного слоя определяется соотношением

где h - толщина теплоизоляционного слоя в метрах;

λo - коэффициент теплопроводности ккал./м.час.K;

L2 - площадь наружной поверхности котла в метрах;

T - время в часах;

K - разность температур материала внутри и снаружи котла;

Co - удельная теплоемкость материала в котле в ккал • K;

M - масса перевозимого материала в котле в кг.

Для приведенного примера толщина теплоизоляционного слоя битума равна

Приведенные расчеты показывают, что толщина теплоизоляционного слоя зависит от свойств материала и теплопроизводительности рециркуляционной установки, что позволяет получать и устанавливать необходимые и определенные оптимальные их результаты.

Цистерна позволяет, таким образом, производить разогрев затвердевающих и вязких материалов в пути и при хранении, вести слив с колес с меньшими затратами труда, энергоресурсов и времени, уменьшать потери материалов, сохранять его качество в пути следования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНО-АЭРОДИНАМИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР - КЕНТАВРИСТИКА | 1997 |

|

RU2125687C1 |

| ЦИСТЕРНА НИЦА-3 ДЛЯ ЗАТВЕРДЕВАЮЩИХ И ВЯЗКИХ МАТЕРИАЛОВ | 1991 |

|

RU2053177C1 |

| УСТАНОВКА НАГРЕВА ЗАТВЕРДЕВАЮЩИХ И ВЯЗКИХ МАТЕРИАЛОВ | 1993 |

|

RU2077633C1 |

| ТЕПЛОГЕНЕРАТОР | 1996 |

|

RU2107231C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ЗАМКНУТЫМ КОНТУРОМ "ХХI ВЕК" | 1998 |

|

RU2135792C1 |

| ВАКУУМНО-АЭРОДИНАМИЧЕСКИЙ ПРИВОД КЕНТАВР | 1997 |

|

RU2131041C1 |

| ВАКУУМНО-АЭРОДИНАМИЧЕСКИЙ ПРИВОД АРЮТОВА К.И. "ХЛОПОТУН" | 1997 |

|

RU2111882C1 |

| РЕФРИЖЕРАТОРНАЯ УСТАНОВКА | 1994 |

|

RU2091675C1 |

| Картер оппозитного двигателя внутреннего сгорания | 2024 |

|

RU2834132C1 |

| Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации дизельного двигателя | 2023 |

|

RU2817032C1 |

Изобретение относится к конструкции цистерн и предназначено для транспортировки затвердевающих и вязких материалов при положительных и отрицательных температурах. Цистерна содержит замкнутый контур с пневмоцилиндрами и поршнями, сообщенными между собой каналом с блоком перфорированных перегородок и кривошипно-шатунным механизмом в составе шатунов, картера, коленчатого вала, поддона картера с приводом. Эксплуатация цистерны обеспечивает снижение расхода энергоресурсов, упрощение конструкции и уменьшение шумового эффекта. 2 ил.

Цистерна для затвердевающих и вязких материалов, содержащая привод, рециркуляционную систему нагрева, имеющую замкнутый контур с газовым теплоносителем при атмосферном и избыточном давлениях, отличающаяся тем, что замкнутый контур образован пневмоцилиндрами и поршнями с кривошипно-шатунными механизмами, сообщенными между собой каналом, имеющим установленный в нем блок перфорированных перегородок, и размещен на стенке корпуса котла цистерны.

| Устройство для разогрева нефтепродуктов | 1986 |

|

SU1507676A1 |

| Железнодорожная цистерна | 1986 |

|

SU1507677A1 |

| Приспособление для разогрева смерзшегося груза | 1989 |

|

SU1685819A1 |

Авторы

Даты

1999-05-27—Публикация

1998-03-03—Подача