Изобретение относится к конвейерному транспорту и может быть использовано для транспортировки сыпучих материалов, в том числе мелкокусковых, гранулированных и порошковых.

Известен трубчатый скребковый конвейер, содержащий приводной механизм, направляющие трубы и расположенную в них тяговую цепь с соединенными с ее звеньями дисковыми скребками (см. авторское свидетельство СССР N 1459978, кл. B 65 G 19/14, 1989).

Однако известный конвейер обеспечивает надежное транспортирование только вязких и вязкотекущих материалов.

Наиболее близкими по технической сути и достигаемому результату к предлагаемому является скребковый конвейер, содержащий приводную и натяжную станции, герметичный контур из труб и тяговую цепь с прикрепленными к ее звеньям дисковыми скребками (см. заявку Германии N 4412229, кл. B 65 G 19/14, 1995).

Недостатком известного конвейера является ненадежность в работе из-за возможности деформирования зубьев звездочек приводной и натяжной станций, в том числе и из-за образования на внутренних стенках труб слоя налипшего, в частности, гигроскопичного транспортируемого материала, что приводит к уменьшению поперечного сечения трубчатого корпуса и, как следствие, к увеличению нагрузки на цепь и на звездочки приводной и натяжной станций. Техническим результатом изобретения является повышение надежности конвейера в работе за счет создания условий для оптимизации конструкции и прочностных характеристик звездочек приводной и натяжной станций и за счет обеспечения эффективной очистки внутренних стенок корпуса.

Для достижения указанного технического результата в трубчатом скребковом конвейере, содержащем герметичный трубчатый корпус, размещенную в нем с возможностью перемещения тяговую цепь с дисковыми скребками и приводную и натяжную станции для тяговой цепи, согласно изобретению дисковые скребки закреплены на цепи таким образом, что расстояние между соседними скребками равно 0,70 - 1,00 внутреннего диаметра трубчатого корпуса.

Кроме того, для достижения указанного технического результата в трубчатом скребковом конвейере, содержащем герметичный трубчатый корпус, размещенную в нем с возможностью перемещения тяговую цепь с дисковыми скребками и приводную и натяжную станции для тяговой цепи, согласно изобретению дисковые скребки закреплены на цепи таким образом, что расстояние между соседними скребками равно 0,70 - 1,00 внутреннего диаметра трубчатого корпуса, при этом по меньшей мере один из дисковых скребков имеет элементы для очистки внутренней поверхности трубчатого корпуса.

Элементы для очистки могут быть выполнены в виде расположенных по периферии дискового скребка твердосплавных накладок, образующих боковую цилиндрическую поверхность дискового скребка.

Элементы для очистки могут выполнены в виде расположенных по периферии дискового скребка металлических щеток, образующих цилиндрическую поверхность дискового скребка.

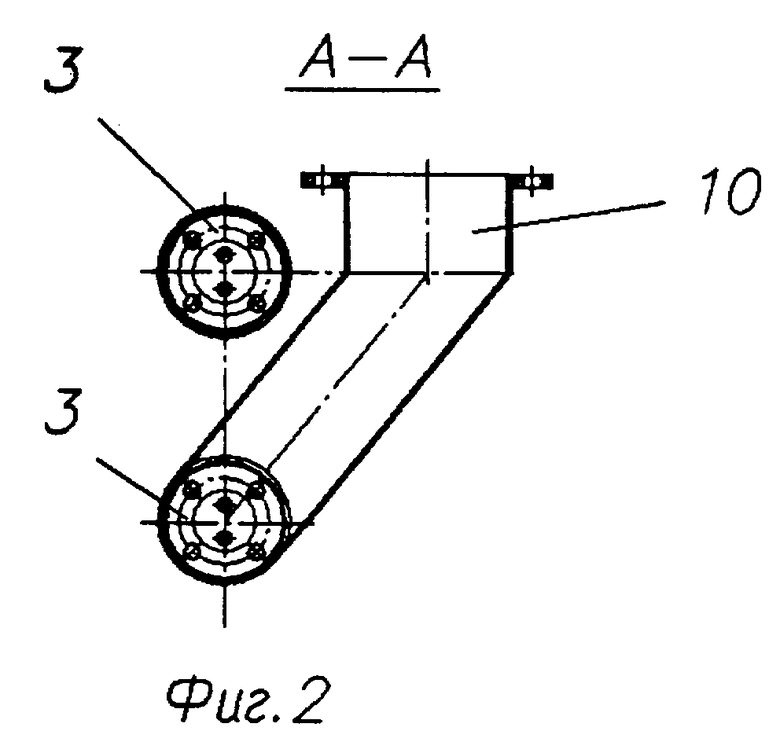

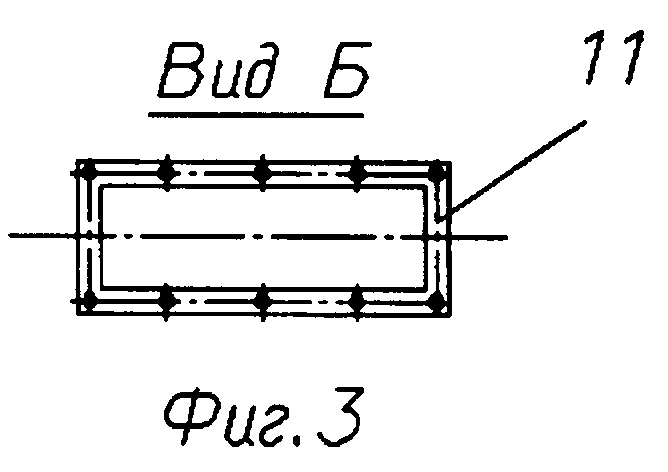

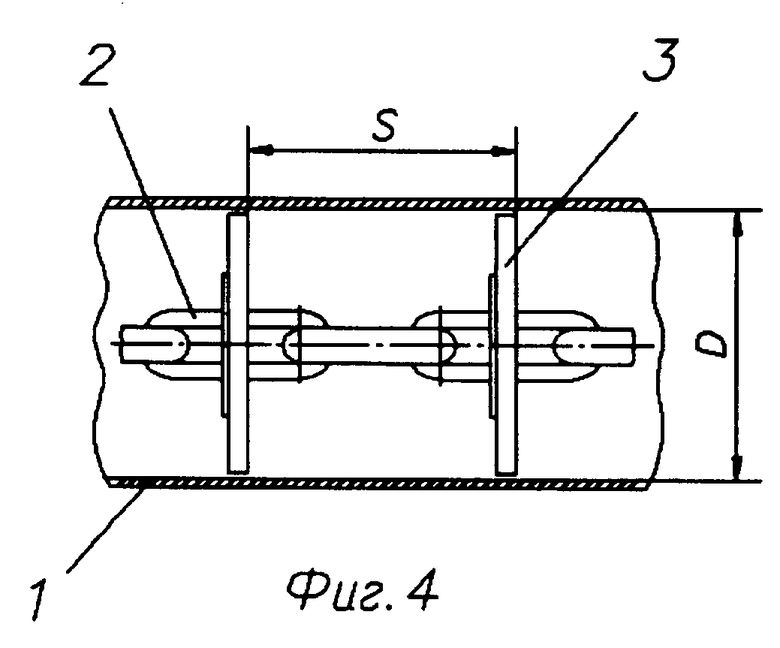

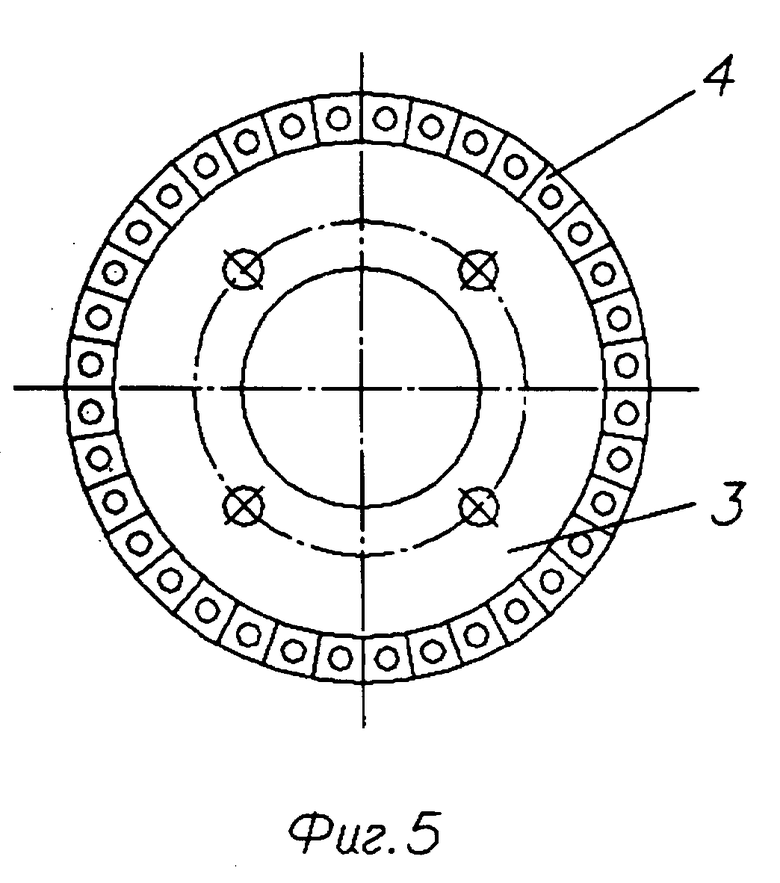

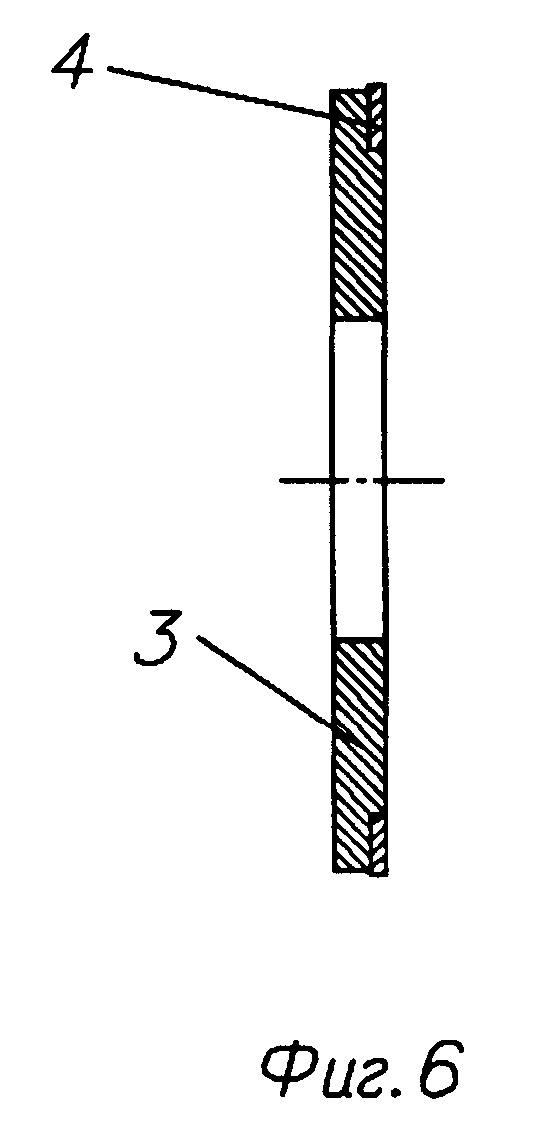

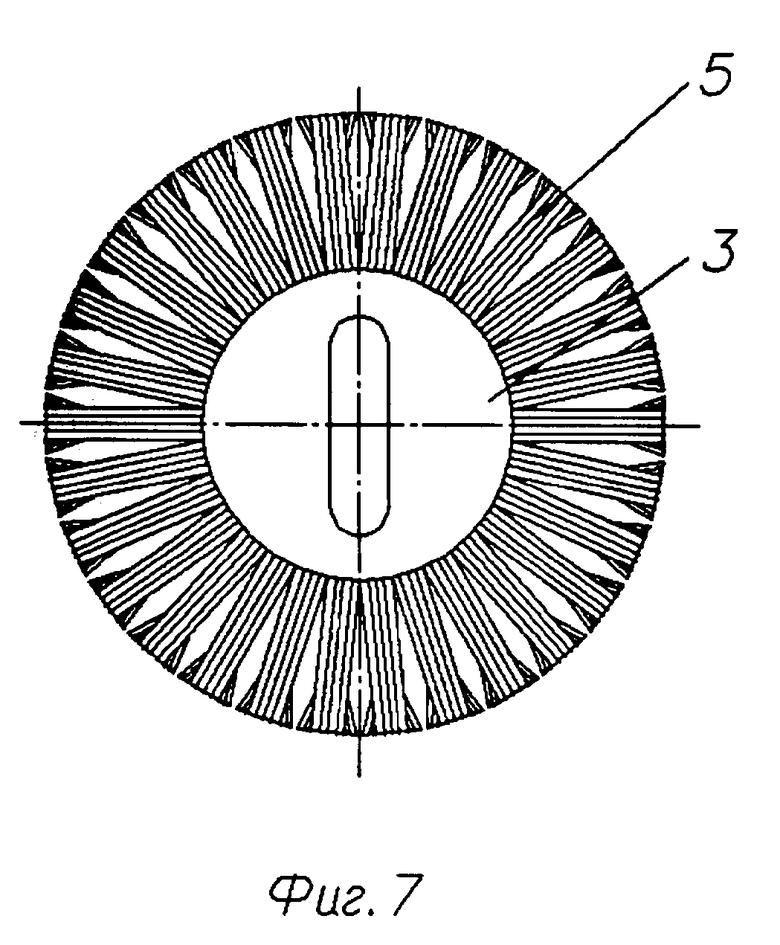

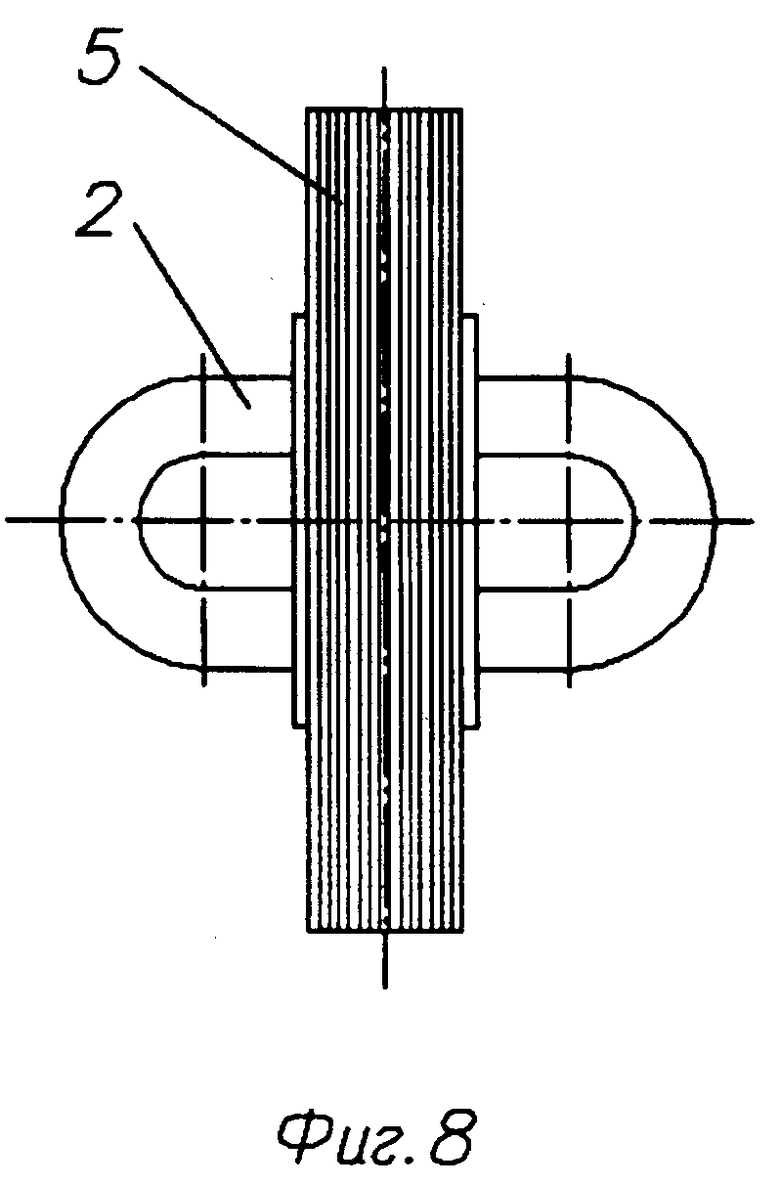

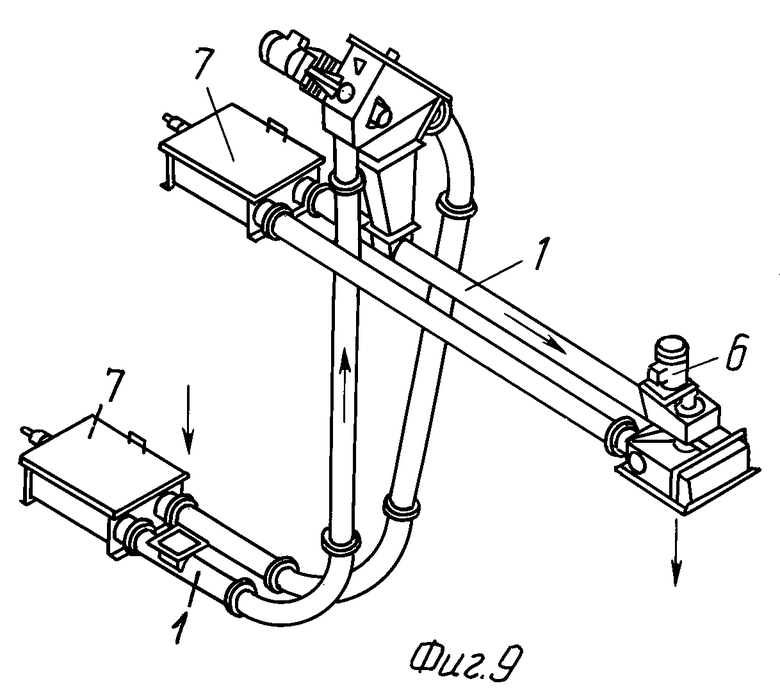

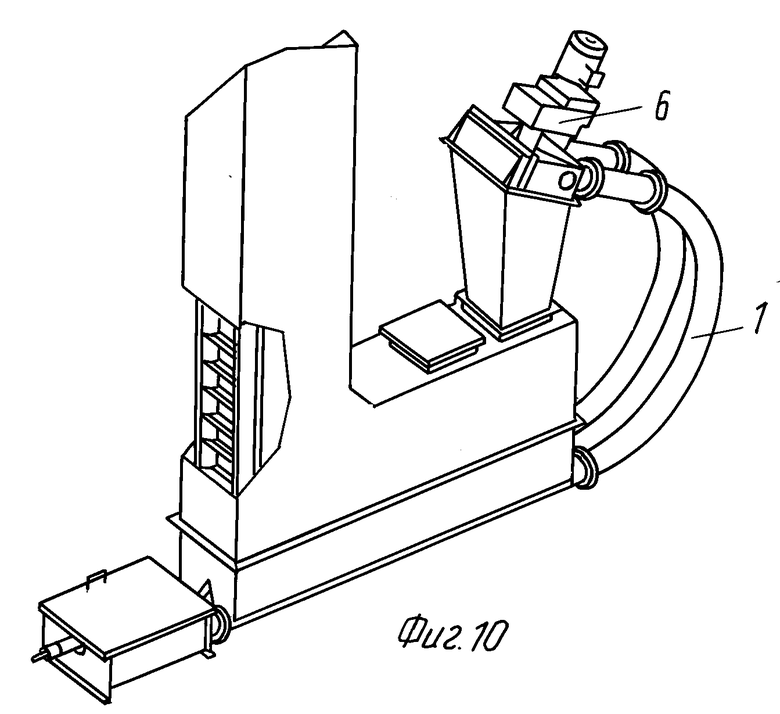

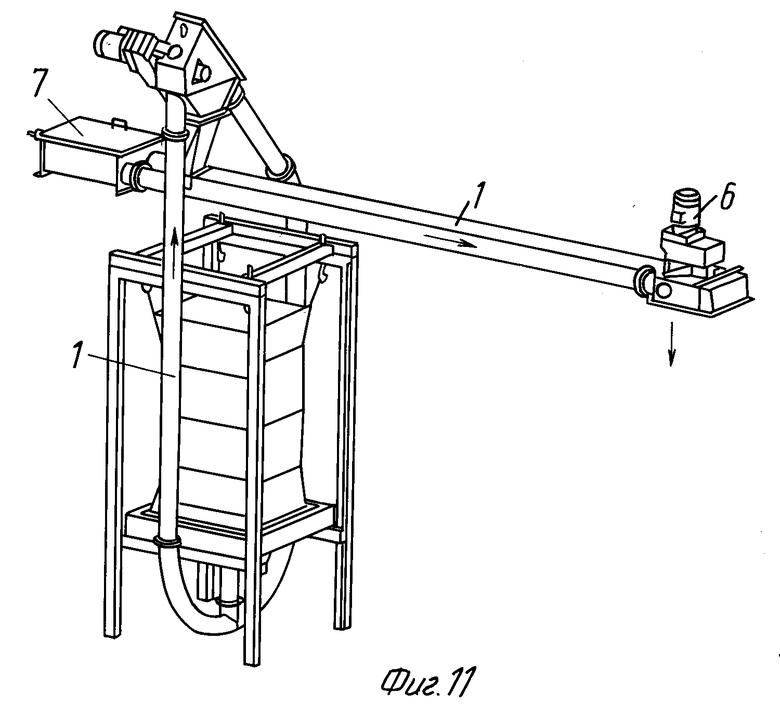

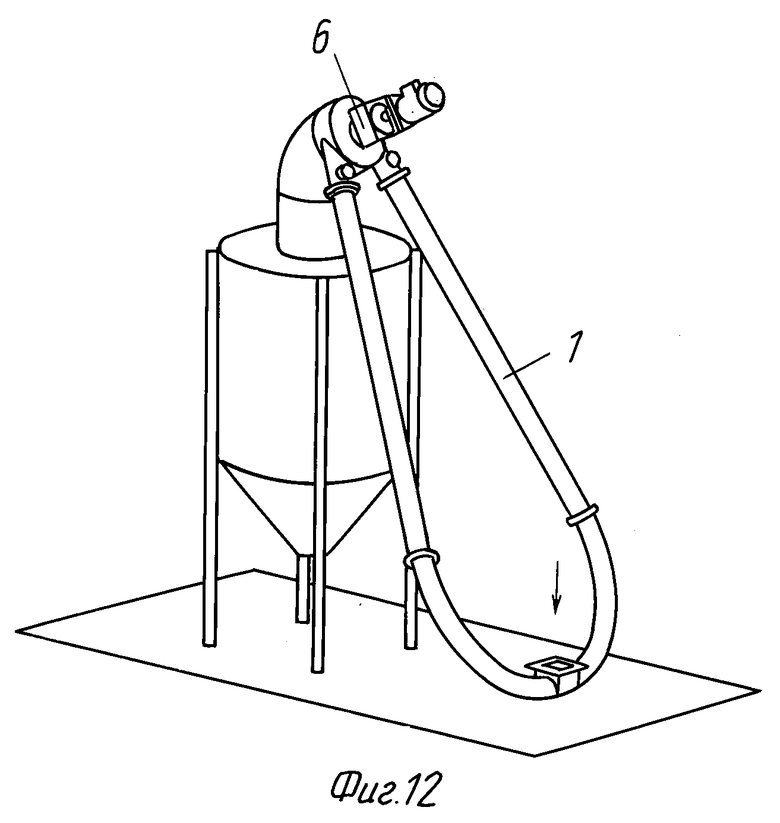

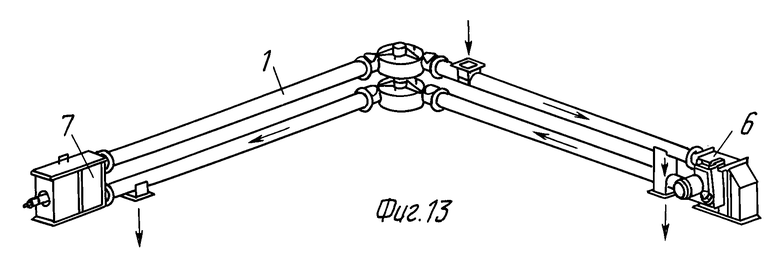

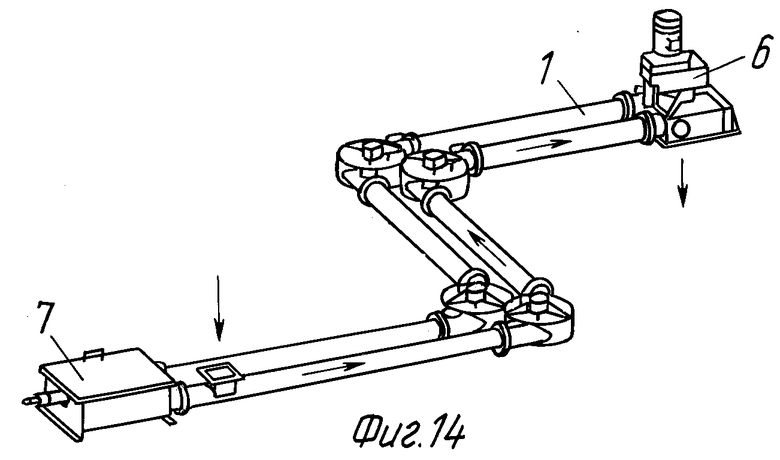

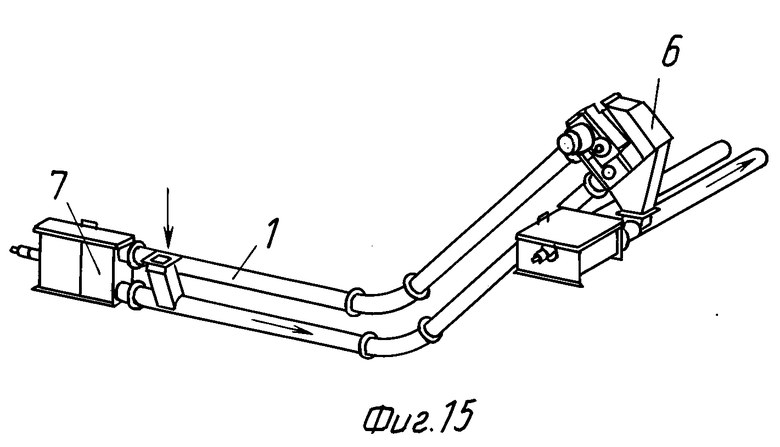

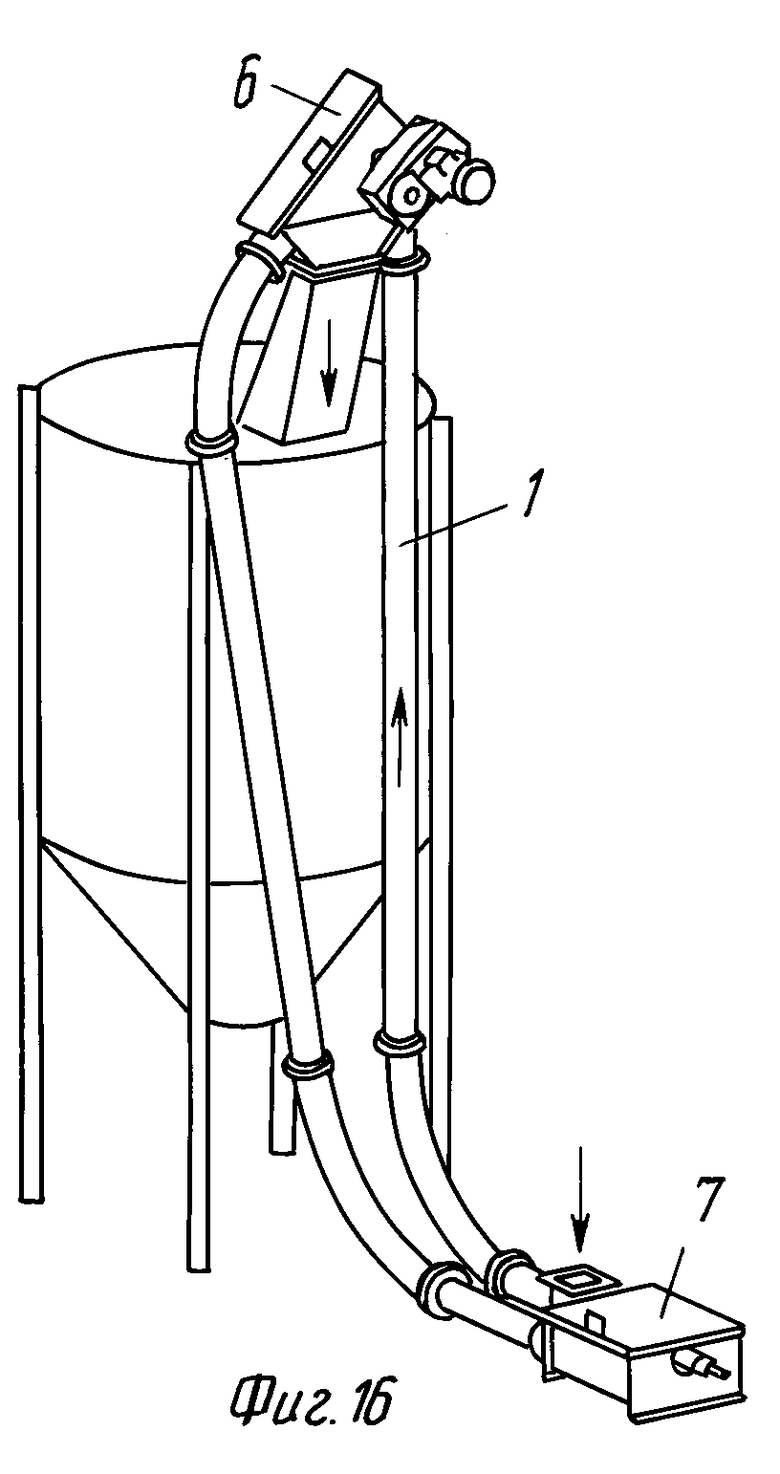

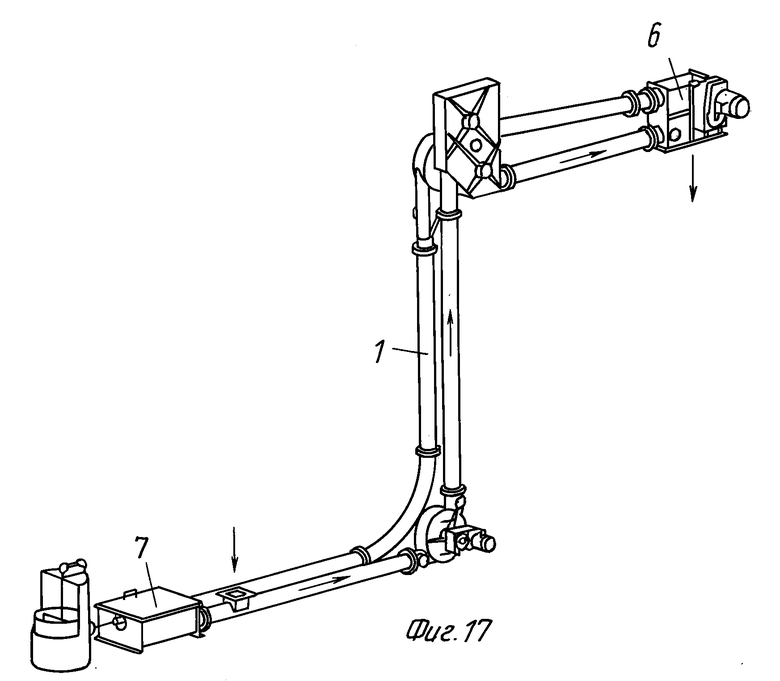

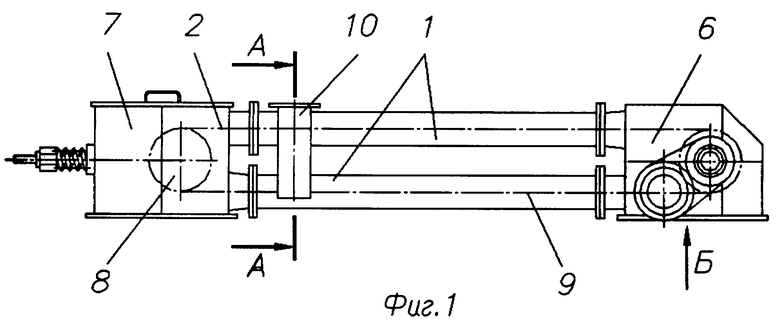

На фиг. 1 изображен предлагаемый конвейер; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - фрагмент цепи с дисковыми скребками; на фиг. 5 и 6 - вариант выполнения элементов для очистки в виде твердосплавных накладок; на фиг. 7 и 8 - вариант выполнения элементов для очистки в виде металлических щеток; на фиг. 9-17 - варианты пространственного расположения герметичного трубчатого корпуса.

Трубчатый скребковый конвейер содержит герметичный трубчатый корпус 1 и размещенную в нем с возможностью перемещения тяговую цепь 2, например якорную, с закрепленными на ее звеньях дисковыми скребками 3. Скребки 3 закреплены на цепи таким образом, что расстояние S между соседними скребками 3 равно 0,70 - 1,00 внутреннего диаметра D трубчатого корпуса.

По меньшей мере один из скребков 3 имеет элементы для очистки внутренней поверхности трубчатого корпуса 1. Элементы для очистки могут быть выполнены в виде расположенных по периферии дискового скребка 3 твердосплавных накладок 4, образующих боковую цилиндрическую поверхность дискового скребка. Элементы для очистки могут быть выполнены в виде металлических щеток 5, образующих боковую цилиндрическую поверхность дискового скребка.

Для цепи 2 имеются приводная 6 и натяжная 7 станции со звездочками 8. Приведенное соотношение расстояния между скребками и внутренним диаметром трубчатого корпуса позволяет оптимизировать геометрические размеры звездочек 8 и их прочностные характеристики.

На ведущей ветви 9 скребкового конвейера смонтирована загрузочная воронка 10, а на приводной станции 6 имеется разгрузочное окно 11.

Работа конвейера осуществляется следующим образом.

Загрузка материала осуществляется при включенной приводной станции 6 через загрузочную воронку 10 на ведущую ветвь 9 трубчатого скребкового конвейера.

Степень заполнения пространства между двумя соседними дисковыми скребками 3 обусловлена производительностью питающего (дозирующего) устройства (на чертежах не показано) и скоростью перемещения цепи 2 конвейера.

При транспортировке гигроскопичного материала может иметь место налипание материала на внутренних стенках трубчатого корпуса 1. Этот слой удаляется со стенок чистящими элементами 4 или 5, закрепленными по периферии дискового скребка. При этом указанный материал попадает в пространство между соседними скребками 3.

Материал перемещается в направлении к разгрузочному окну 11 и удаляется через последнее.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ СКРЕБКОВЫЙ КРУТОНАКЛОННЫЙ КОНВЕЙЕР (ВАРИАНТЫ) | 2000 |

|

RU2188148C1 |

| Скребковый конвейер с вертикальным участком транспортирования | 1990 |

|

SU1756235A1 |

| СКРЕБКОВЫЙ КОНВЕЙЕР ПИТАТЕЛЯ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2188788C2 |

| Трубчатый скребковый конвейер | 1987 |

|

SU1459978A1 |

| Устройство для очистки внутренней поверхности труб | 1979 |

|

SU956073A1 |

| СКРЕБКОВЫЙ КОНВЕЙЕР ДЛЯ ОБЕЗВОЖИВАНИЯ ТРАНСПОРТИРУЕМОГО МАТЕРИАЛА | 1998 |

|

RU2152343C1 |

| КОНВЕЙЕРНОЕ УСТРОЙСТВО | 2010 |

|

RU2529095C2 |

| КОНВЕЙЕРНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2010 |

|

RU2523336C2 |

| СКРЕПЕР | 2011 |

|

RU2454511C1 |

| Скребково-пластинчатый конвейер | 1977 |

|

SU763213A1 |

Изобретение относится к конвейерному транспорту. В герметичном трубчатом корпусе контейнера размещена с возможностью перемещения тяговая цепь с дисковыми скребками. Дисковые скребки закреплены на цепи так, что расстояние между соседними скребками равно 0,70 - 1,00 внутреннего диаметра трубчатого корпуса. В варианте выполнения конвейера по меньшей мере один из дисковых скребков имеет элементы для очистки внутренней поверхности трубчатого корпуса. Элементы для очистки выполнены в виде расположенных по периферии дискового скребка твердосплавных накладок или металлических щеток, образующих боковую поверхность дискового скребка. Транспортируемый материал загружается через воронку на ведущую ветвь тяговой цепи и транспортируется дисковыми скребками к разгрузочному окну. Данное выполнение трубчатого скребкового конвейера способствует повышению надежности в работе за счет создания условий для оптимизации конструкции и прочностных характеристик звездочек приводной и натяжной станций и за счет обеспечения эффективной очистки внутренних стенок трубчатого корпуса. 2 с. и 2 з.п. ф-лы, 17 ил.

| DE 4412229 A1, 12.10.95 | |||

| Трубчатый скребковый конвейер | 1987 |

|

SU1459978A1 |

| Трубчатый конвейер | 1981 |

|

SU967891A1 |

| Трубчатый скрепковый конвейер | 1977 |

|

SU725964A1 |

| ТРУБЧАТЫЙ КОНВЕЙЕР | 1989 |

|

SU1737870A1 |

Авторы

Даты

1999-05-27—Публикация

1998-06-29—Подача