Изобретение относится к промышленности строительных материалов и касается усовершенствования состава газообразователя для поризации бетонных смесей, например, ячеистого бетона.

При изготовлении ячеистого бетона для образования газовой фазы - водорода, который поризует бетонную смесь и облегчает тем самым бетон, применяется порошкообразный алюминий.

Недостатком этих порошков является то, что они способствуют загрязнению окружающей среды, возникает опасность взрыва алюминиевой пудры, взвешенной в воздухе.

Известен также газообразователь, состоящий из алюминиевой пудры и стеариновой кислоты (пат. США 3890166). Недостатком такого газообразователя является низкое его качество за счет низкой реакционной способности. Кроме того, поверхность покрытия воды (ППВ) 7000 - 8000 см2/г, что повышает его гидрофобность. Известен газообразователь, состоящий из алюминиевой пудры и синтетических жирных кислот C10-C13 (ав.св. 376337). Недостатком этого газообразователя является низкая смачиваемость дисперсного сплава алюминия и его пыление при производстве.

Наиболее близким техническим решением к предлагаемому изобретению является газообразователь для поризации бетонных смесей на основе алюминиевой пудры, содержащий олеиновую кислоту (ав.св. 338504). Содержание активного алюминия в таком газообразователе не превышает 94%, поверхность покрытия воды составляет 5900 см2/г.

Целью данного изобретения является повышение содержания активного алюминия и снижение гидрофобности.

Поставленная цель достигается тем, что газообразователь, состоящий из алюминиевой пудры и олеиновой кислоты, дополнительно содержит линолевую кислоту при следующем соотношении указанных компонентов, (вес.%):

Алюминиевая пудра - 97 - 99,5

Олеиновая кислота - 0,47 - 2,7

Линолевая кислота - 0,03 - 0,3

причем температура плавления смеси указанных кислот не должна быть меньше 15oC.

Содержание линолевой кислоты в газообразователе позволяет снизить вязкость органической добавки, что существенно облегчает процесс размола и улучшает распределение добавки на поверхности частиц алюминия. Поверхность покрытия воды составляет 2000 - 4000 см2/г. Температура плавления смеси кислот олеиновой и линолевой больше 15oC делает процесс технологичным, устраняет самовозгорание смеси при размоле. Содержание активного алюминия в газообразователе повышается до 98%.

Сущность изобретения и его промышленная применимость состоит в следующем.

Смешение с одновременным размолом производили в лабораторной шаровой мельнице диаметром 155 мм и длиной 365 мм. В качестве алюминиевой пудры использовали пудру марок A-5 и AB-86. Барабан мельницы заполнялся инертным газом.

Предварительно смешивали линолевую кислоту с олеиновой в требуемой пропорции, контролируя при этом температуру плавления, которая не должна быть меньше 15oC.

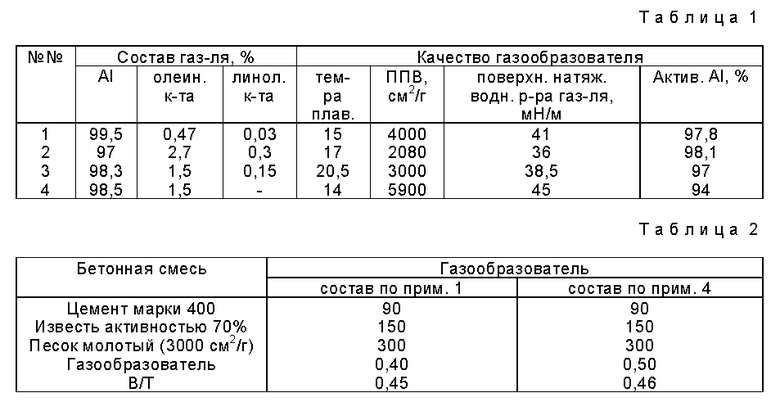

Состав газообразователя приведен в табл. 1. Аналогично готовился газообразователь по прототипу.

Дисперсия заявляемого газообразователя в холодной воде устойчива. Газообразователь по прототипу диспергируется в холодной воде с образованием уплотнения в верхнем слое.

При температуре плавления ниже 15oC наблюдается повышение гидрофобности (ППВ), что приводит к понижению качества газообразователя.

Газообразователь заявляемого состава и состава по прототипу использовали для приготовления ячеистобетонной смеси следующего состава, г/л (см. табл. 2).

Структура полученного ячеистого бетона отличается от структуры по прототипу более мелкими и одинакового диаметра микропорами, равномерно распределенными по всему объему. Прочность при сжатии ячеистого бетона с использованием заявляемого газообразователя выше, чем прочность бетона по прототипу, а именно 25 кг/см2 и 18 кг/см2 соответственно. Добавление линолевой кислоты способствует повышению реакционной способности газообразователя, т.е. более энергичному протеканию взаимодействия ее со щелочами растворной смеси, на что указывает повышенная первоначальная высота смеси в форме (на 0,9 - 1,3 см) и небольшой расплав, определенный на приборе Суттарда (12 - 16 см по сравнению с 22 см).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ГАЗООБРАЗОВАТЕЛЯ ДЛЯ ПОРИЗАЦИИ ЯЧЕИСТО-БЕТОННЫХ СМЕСЕЙ | 1995 |

|

RU2081860C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 1996 |

|

RU2088552C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГАЗООБРАЗОВАТЕЛЯ | 1992 |

|

RU2040513C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВОЙ ПУДРЫ | 1999 |

|

RU2154551C1 |

| ТЕПЛОЗВУКОИЗОЛЯЦИОННАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 1997 |

|

RU2130442C1 |

| ГАЗООБРАЗОВАТЕЛЬ ДЛЯ ПОРИЗАЦИИ БЕТОННЫХ СМЕСЕЙ | 1972 |

|

SU338504A1 |

| ГАЗООБРАЗОВАТЕЛЬ ДЛЯ ПОРИЗАЦИИ БЕТОННЫХ СМЕСЕЙ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2718561C1 |

| Композиция для получения пенопласта | 1975 |

|

SU610839A1 |

| ВОДНАЯ АЛЮМИНИЕВАЯ ПАСТА | 1997 |

|

RU2138458C1 |

| Смесевая органическая добавка, активирующая и гидрофилизирующая алюминиевые пудры (СОДАГАП) | 2022 |

|

RU2802354C1 |

Изобретение относится к промышленности строительных материалов и касается усовершенствования состава газообразователя для поризации бетонных смесей, например ячеистого бетона. Техническим результатом является повышения качества газообразователя для поризации бетонных смесей. Газообразователь для поризации бетонных смесей включает алюминиевую пудру и олеиновую кислоту и содержит дополнительно линолевую кислоту при следующем соотношении компонентов, вес. %: алюминиевая пудра 97-99,5, олеиновая кислота 0,47-2,7, линолевая кислота 0,03-0,3, причем температура плавления смеси указанных кислот не должна быть ниже 150oC. 2 табл.

Газообразователь для поризации бетонных смесей, включающий алюминиевую пудру и олеиновую кислоту, отличающийся тем, что он дополнительно содержит линолевую кислоту при следующем соотношении компонентов, вес.%:

Алюминиевая пудра - 97,0 - 99,5

Олеиновая кислота - 0,47 - 2,7

Линолевая кислота - 0,03 - 0,3

причем температура плавления смеси указанных кислот не должна быть ниже 15oC.

| ГАЗООБРАЗОВАТЕЛЬ ДЛЯ ПОРИЗАЦИИ БЕТОННЫХ СМЕСЕЙ | 0 |

|

SU338504A1 |

| йдИИТиОчЕК'Н: | 0 |

|

SU376337A1 |

| RU 2005107 C1, 30.12.93 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ГАЗООБРАЗОВАТЕЛЯ | 1992 |

|

RU2040513C1 |

| RU 2055058 C1, 27.02.96 | |||

| Устройство для выверки и подгонки крупногабаритных штампов | 1986 |

|

SU1555024A1 |

| US 4328038 A, 04.05.82. | |||

Авторы

Даты

1999-05-27—Публикация

1998-01-14—Подача