Область техники, к которой относится изобретение

Изобретение относится к порошковой металлургии алюминия и его сплавов, в частности, к области получения газообразователей, используемых для поризации бетонных смесей при производстве ячеистых бетонов.

Уровень техники

Известны газообразователи для поризации бетонных смесей, используемых для изготовления ячеистых бетонных блоков автоклавного твердения, на основе алюминиевых пудр, получаемых из порошков алюминия (например, патент З. Райнсдорфа, "Leichtbeton", 1962.7, US. Pat. No. 1,087,098). В основе изготовления пудр лежит метод сухого размола порошка или лома алюминия в инертной среде в присутствии гидрофобных добавок жирных кислот (например, стеариновой кислоты). Принципиальные технические решения данного метода, называемого HAMETAG-процессом (от сокращенного названия компании Hartstoff-Metall AG), зафиксированы в патентах Э. Крамера (U.S. Patents 1,832,868, Nov. 24, 1931; 1,930,684, Oct. 17, 1933; 1,932,741, Oct. 31, 1933). Основными недостатками газообразователя, полученного данным методом, является, во-первых, его гидрофобность, приводящая к низкой реакционной способности, что негативным образом отражается на качестве изготовленного с его помощью газобетона; во-вторых, невозможность регулирования кинетики газовыделения, что приводит к неравномерной поризации газобетона.

Для устранения гидрофобности полученной таким способом алюминиевой пудры предложены различные приемы ее депарафинизации, например, прокаливание пудры или ее промывка в различных моющих средствах. Недостатками данных приемов являются их длительность, а также сложность контроля процесса. Этих недостатков лишено решение, заключающееся в изготовление диспергирующихся в воде паст и суспензий из гидрофобной алюминиевой пудры, полученной методом сухого размола. Помимо алюминиевой пудры и воды (или другого растворителя) такие пасты или суспензии содержат специальные добавки, позволяющие достичь эффекта гидрофильности.

Известен способ получения диспергирующихся в воде паст (Патент RU 2134665), заключающийся в том, что алюминиевую пудру диспергируют в водном растворе, содержащем смачиватель, гидрофилизатор и ингибитор. Техническим результатом является гарантированное смачивание всех частиц пудры и повышение стабильности качества газобетонных блоков. Недостатком известного способа является использование алюминиевых пудр с высоким содержанием алюминия (не менее 94%), приводящее к необходимости рассматривать в качестве сырья порошки или лом алюминия технической чистоты. Малый диапазон изменения химического состава такого сырья ограничивает возможности регулирования кинетики газовыделения. В то же время, существуют отходы алюминия с меньшим содержанием активного металла, например, различные сплавы алюминия. Проблема утилизации отходов порошков сплавов алюминия становится актуальной в связи с промышленным выпуском порошков алюминиевых сплавов, предназначенных для использования в аддитивных технологиях (3D-печати).

Назначение алюминиевого газообразователя - генерация пузырьков водорода при контакте с бетонной смесью. Идеальная кинетика этого процесса может быть описана сигмоидной кривой, на которой можно выделить начальный участок с практически нулевым газовыделением (участок задержки с длительностью от 1 до 5 минут) и участок с почти постоянной и достаточно высокой скоростью газовыделения. Весь процесс выделения водорода должен завершится за 16-20 минут, то есть, до начала схватывания бетонной смеси. Требование постоянства скорости выделения водорода выполняется за счет использования газообразователя в виде пудры, состоящей из плоских частиц. Для достижения необходимой скорости выделения водорода можно обратиться к научным и техническим решениям, накопленным в области коррозии алюминия и его сплавов, в частности, в применении к водородной энергетике и алюминий-воздушным источникам тока (Alloying: Understanding the Basics. J.R. Davis, p 351-416 H.Z.; Aluminium Alloys - New Trends in Fabrication and Applications. Chapter 2. N.L. Sukiman et al. Durability and Corrosion of Aluminium and Its Alloys: Overview, Property Space, Techniques and Developments. p. 47-97., X. Zhou, N. Birbilis, A.E. Hughes, J.M.C. Mol, S.J. Garcia, X. Zhou and G.E. Thompson Wang et al. A review on hydrogen production using aluminum and aluminum alloys. Renewable and Sustainable Energy Reviews 13 (2009) 845-853; Jingling Ma et al. Performance of Al-1Mg-1Zn-0.1Ga-0.1Sn as anode for Al-air battery. Electrochimica Acta 129 (2014) 69-75). Одно из направлений состоит в использование сплавов алюминия такого состава, чтобы усилить их коррозию в водной среде; при этом рассматриваются такие виды коррозии, как гальваническая, питтинг-коррозия, межкристаллитная коррозия и некоторые другие. Элементы, образующие с алюминием гальванические пары могут вводится как в состав сплава, так и в форме создания композитов (например, US Patent 4,419, 134 Dec 4, 1983). Известна конструкция генератора водорода, использующего в качестве одного из электродов сплав 6061 (US Patent 7,393,440 В2).

Наиболее близким к заявляемому является газообразователь для поризации бетонных смесей на основе алюминийсодержащих пудр с регулируемыми сроками газовыделения (SU 425872), которые достигаются введением в его состав элементов I-III групп Периодической системы в количестве 2.5-7%. Эти элементы вводятся в расплав чистого алюминия или применяется расплав вторичного алюминия, легированного этими добавками в указанных пределах. Далее проводят газодинамическое распыление расплава и последующий размол порошка. На этапе размола вводят синтетические жирные кислоты и триэтаноламин для гидрофилизации пудры. Этот газообразователь и способ его получения приняты за прототип настоящего изобретения. Недостатками известного газообразователя являются, во-первых, необходимость предварительного легирования расплава и невозможность использования готовых сплавов, во-вторых, заявленное решение не позволяет освоить некондиционные партии газообразователей на основе алюминиевых порошков, пудр и паст, без их возвращения в основной производственный цикл на стадию распыления.

Влияние легирующих элементов на коррозию алюминиевых сплавов хорошо изучено (например, Alloying: Understanding the Basics. J.R. Davis, p 351-416 H.Z.; Aluminium Alloys - New Trends in Fabrication and Applications. Chapter 2. N.L. Sukiman et al. Durability and Corrosion of Aluminium and Its Alloys: Overview, Property Space, Techniques and Developments. p. 47-97.; CORROSION RESISTANCE OF ALUMINIUM AND PROTECTIVE MEASURES WHERE APPROPRIATE, 1st edition, AFSA). В плане чисто гальванической коррозии только элементы Ia и IIa подгрупп Периодической системы являются более активными, чем алюминий, демонстрируя анодное поведение. Однако, поскольку легирующие элементы взаимодействуют с алюминиевой матрицей, формируя мелкодисперсные фазы интерметаллидов, поляризующиеся при коррозии, выраженным катодным поведением обладают Cu и, в меньшей мере, Fe, Zn, Со, Ni.

Известно коррозионное поведение интерметаллидов (ИМ), образующихся в алюминиевых сплавах (Aluminium Alloys - New Trends in Fabrication and Applications. Chapter 2. N. L. Sukiman et al. Durability and Corrosion of Aluminium and Its Alloys: Overview, Property Space, Techniques and Developments. p. 47-97). Фазы Al8Mg3 и Al3Mg2 образуются в зернограничной области и характеризуются анодным поведением (растворяются быстрее окружающей матрицы); растворенный в алюминиевой матрице магний практически не влияет на ее коррозию. Фаза Mg2Si, присутствующая в сплавах 6xxx группы, демонстрирует анодное поведение; присутствующий в сплавах этой группы избыточный кремний, выделяющийся в зернограничной области, формирует очень слабо выраженную катодную реакцию.

Однозначно катодным поведением обладают фазы ИМ Al2Cu и AlCu2Mg, а также Al3Fe и Al7Cu2Fe, что приводит к сильной коррозии соответствующих сплавов. Марганец, замещая железо, улучшает коррозионную устойчивость сплава; однако, превышение его содержания над пределом растворимости (1.25%) приводит к выделениям ИМ Al6Mn с катодным поведением. Таким образом, соответствующие сплавы будут характеризоваться ускоренной коррозией с сокращением интервала газовыделения.

Раскрытие изобретения

Задачей настоящего изобретения является освоение некондиционных партий газообразователей на основе алюминиевых порошков, пудр и паст, без их возвращения в основной производственный цикл на стадию распыления, а также размола, за счет корректировки их состава, приводящей к увеличению скорости выделения водорода на начальном этапе газовыделения.

Техническим результатом изобретения является улучшение кинетики выделения водорода на начальном этапе (не менее 700 мл водорода с 1 г газообразователя к 20 минуте выделения газа), позволяющее достичь более однородных пор в ячеистом бетоне, при растворении в бетонной смеси газообразователя с содержанием алюминия не менее 85 масс. %. Однородное распределение пор в ячеистом бетоне позволяет улучшить его теплоизоляционные и прочностные характеристики. Увеличение скорости газовыделения включает в себя техническое решение задачи корректировки состава газообразователя за счет введения специальных добавок или смешивания с порошками на основе алюминиевых сплавов, которые усиливают коррозию алюминия или его сплавов.

Поставленная задача решается тем, что в качестве материала газообразователя, взаимодействующего с цементно-известковым бетонным раствором с выделением водорода, выступают сплавы или смеси с содержанием алюминия не менее 85 масс. %. Используемые алюминиевые сплавы содержат легирующие элементы, которые усиливают коррозию алюминия, в том числе, за счет эффекта гальванической пары. Для этого в состав диспергированного сплава, используемого в качестве заготовки размола, вводят медь в количестве от 0,2 до 10 масс. %, железо или никель, или кобальт в количестве от 1,5 до 5 масс. %, магний и марганец в количестве от 1 до 8 масс. %, кремний в количестве от 6 до 11 масс. % или комбинации вышеуказанных элементов.

Поставленная задача решается также тем, что порошки сплавов смешиваются с порошками алюминия с содержанием алюминия не менее 94 масс. % и подвергаются сухому размолу в горизонтальных шаровых мельницах в присутствии 1,5-3 масс. % модификатора размола (например, стеариновой кислоты) до толщины частиц пудры не более 5 мкм.

Поставленная задача решается также тем, что порошки сплавов с размерами частиц не более 10 мкм смешиваются с алюминиевой пудрой с содержанием алюминия не менее 94 масс. %.

Поставленная задача решается также тем, что порошок алюминия или сплава подвергают сухому размолу в присутствии 1,5-3 масс. % модификатора размола (например, стеариновой кислоты), включающего в свой состав добавки, содержащие вышеуказанные элементы (например, стеарат железа или стеарат меди).

Краткое описание чертежей

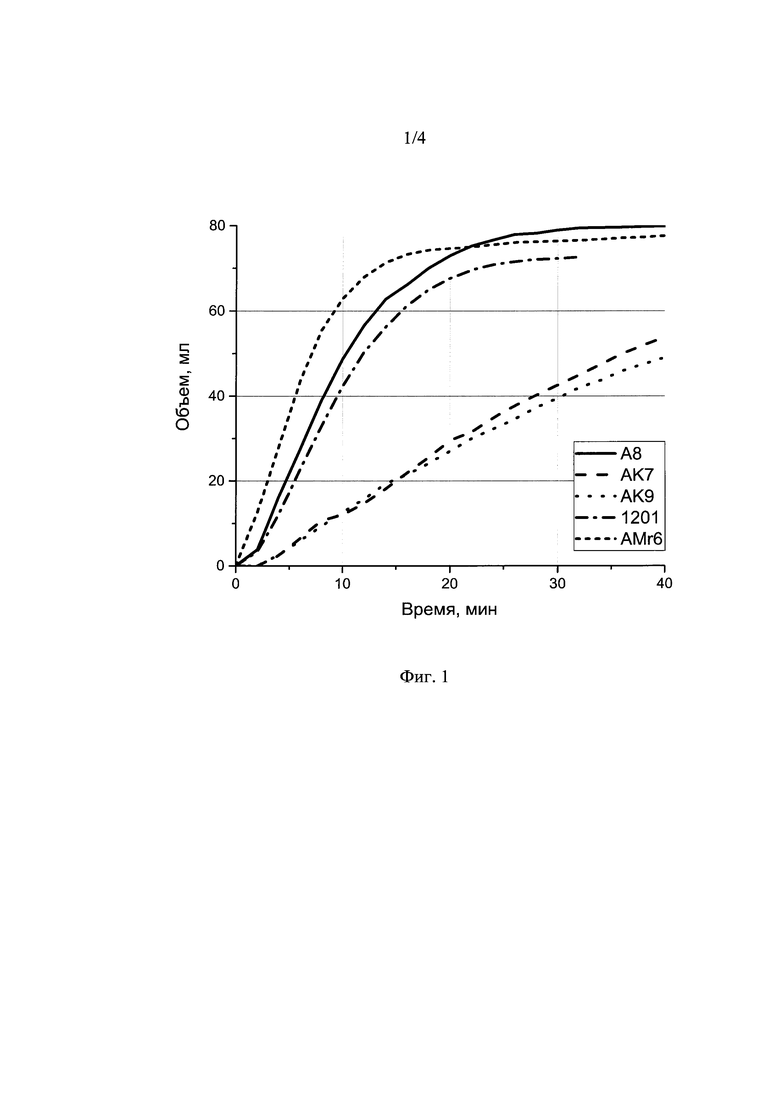

Фиг. 1. Кинетика газовыделения порошков сплавов и алюминия с размерами частиц менее 10 мкм.

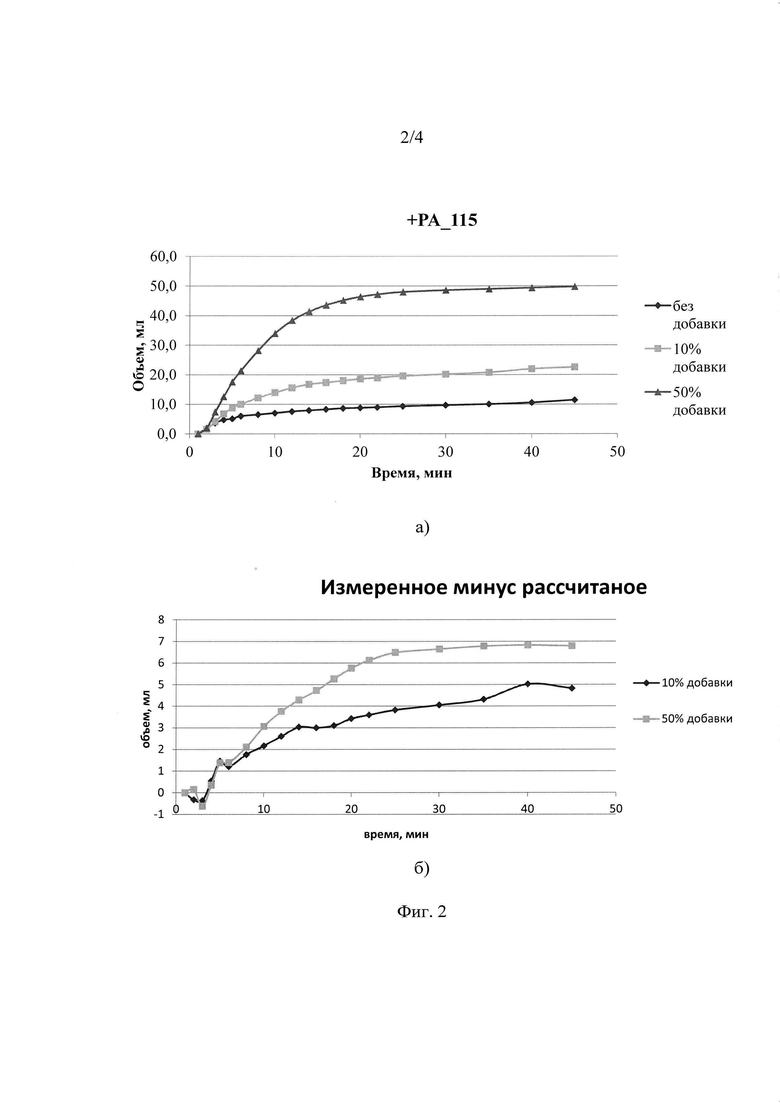

Фиг. 2. а) Кинетика газовыделения некондиционной пудры на основе алюминия марки А8, а также смеси пудры с 10 и 50 масс. % порошка сплава 1201 с размерами частиц менее 10 мкм;

б) Разность между экспериментальным объемом водорода для смесей а) и вычисленным значением.

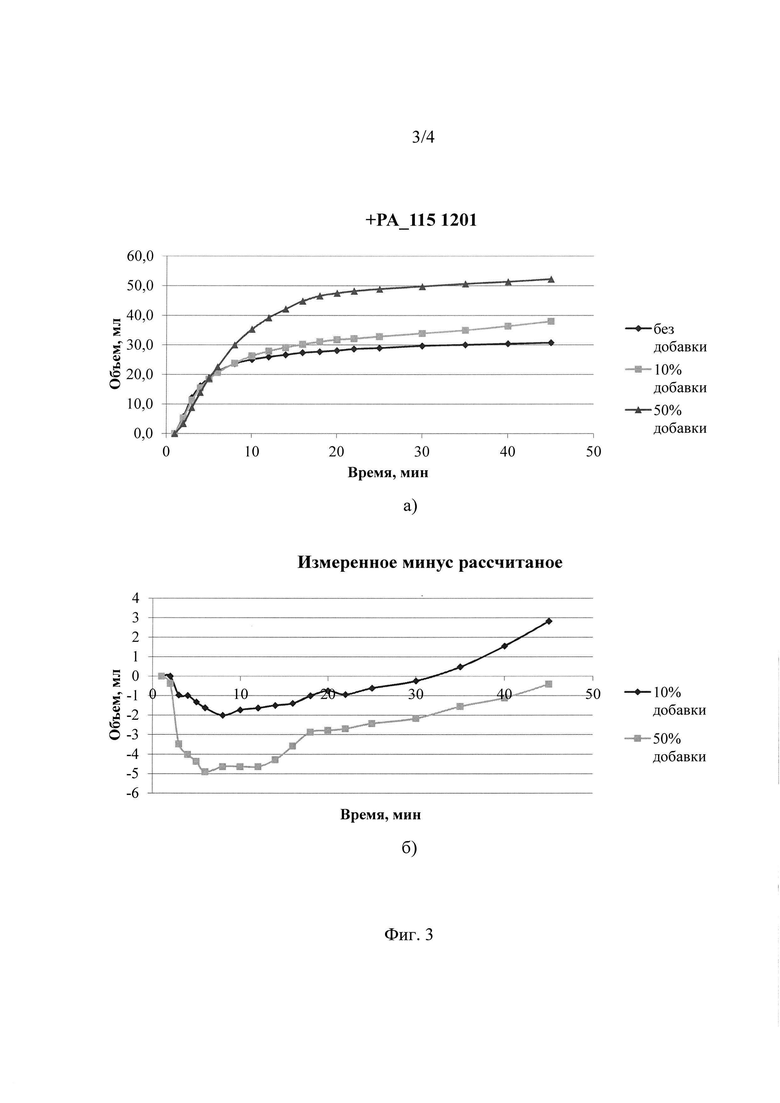

Фиг. 3. а) Кинетика газовыделения некондиционной пасты АПГ-3.2 на основе алюминия марки А8, а также смеси пудры с 10 и 50 масс. % порошка сплава 1201 с размерами частиц менее 10 мкм;

б) Разность между экспериментальным объемом водорода для смесей а) и вычисленным значением.

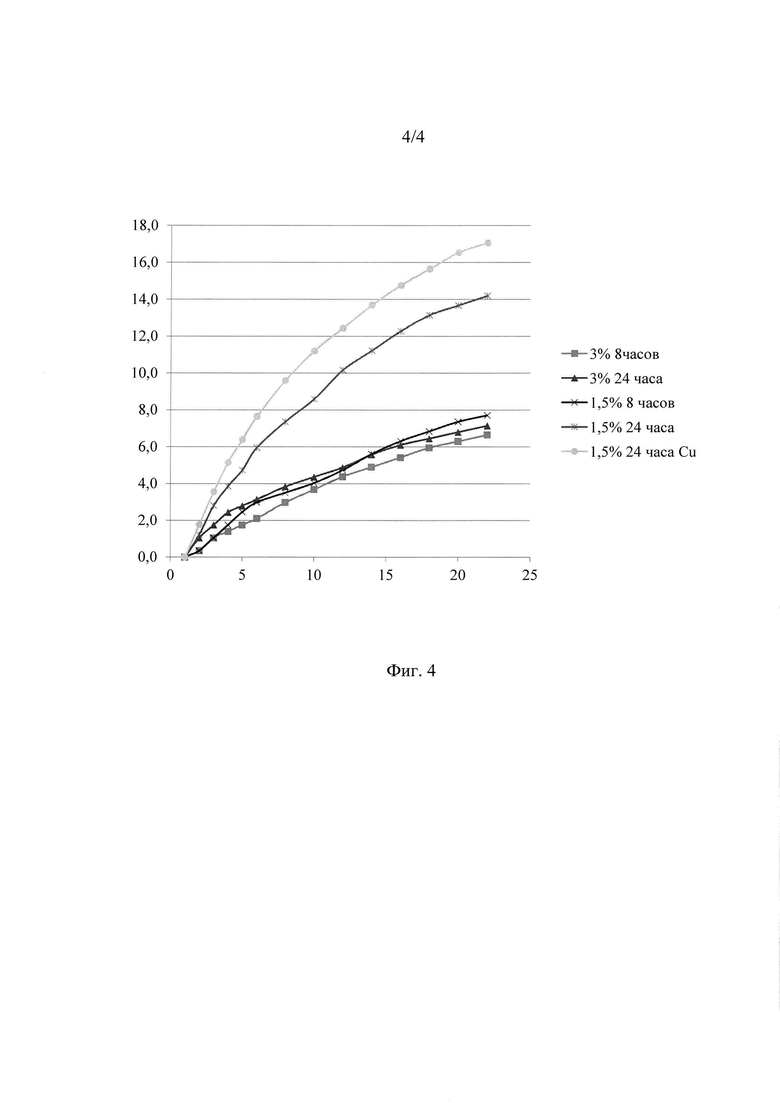

Фиг. 4. Кинетика газовыделения пудры на основе сплава АК7ч, размолотой в присутствии стеариновой кислоты, а также с добавлением стеарата железа и стеарата меди.

Осуществление изобретения

Кинетика газовыделения порошков сплавов алюминия со средними размерами частиц не более 10 мкм представлена на фиг. 1. Сплавы с кремнием - АК7ч с содержанием алюминия не менее 87 масс. %, меди не более 0,2 масс. %, магния и марганца по 0,2 масс. %, железа и никеля или кобальта не более 1,5 масс. %, кремния 7,0 масс. %, и АК9ч с содержанием алюминия не менее 88 масс. %, меди не более 0,3 масс. %, магния - 0,3 масс. % и марганца - 0,5 масс. %, железа и никеля или кобальта не более 1,0 масс. %, кремния 9,0 масс. % демонстрируют низкую скорость газовыделения вследствие малого количества коррозионно-активных элементов и соответствующих интерметаллидов. Сплав 1201 с содержанием алюминия не менее 90 масс. %, меди 5,8-6,8 масс. %, магния и марганца 0,2-0,4 масс. %, железа и никеля или кобальта не более 0,3 масс. %, вследствие достаточного количества коррозионно-активных элементов и интерметаллидов с катодным коррозионным поведением показывает высокую скорость газовыделения, достаточную для использования в качестве газообразователей. Сплав АМг6 с содержанием алюминия не менее 90 масс. %, меди не более 0,1 масс. %, магния и марганца 6,3-7,4 масс. %, железа и никеля или кобальта не более 0,4 масс. % вследствие выделения интерметаллидов с анодным коррозионным поведением также показывает высокую скорость газовыделения, достаточную для использования в качестве газообразователя. Здесь и в последующих примерах при изучении кинетики газовыделения использовалось по 0,07 г. газообразователя.

Пример 1. В первой серии опытов при изготовлении сухой смеси в качестве пудры выступала некондиционная пудра с толщиной частиц 10 мкм, изготовленная сухим размолом порошка алюминия арки А8 со средним размером частиц 70 мкм в горизонтальной шаровой мельнице в присутствии 3 масс. % стеариновой кислоты в качестве модификатора размола. К полученной пудре добавлено 10 и 50% от массы порошка сплава 1201 со средним размером частиц не более 10 мкм. Кинетика газовыделения пудры и двух смесей представлена на фи. 2а. Интегральная скорость газовыделения к 20 мин для смеси с 50 масс. % добавки сплава повышается более, чем в 4 раза. На фиг. 2б представлены разности между экспериментальным объемом выделившегося водорода и рассчитанным на основе аддитивного правила для обеих смесей, исходя из известных кривых газовыделения пудры и сплава. Видно, что после 3 мин. газовыделения эта разность систематически возрастает, что свидетельствует о развитии коррозии в смеси за счет образования локального гальванического элемента.

Пример 2. Во второй серии опытов при изготовлении газообразователя в виде пасты за основу была взята некондиционная гидрофильная паста марки АПГ-3.2 с размерами частиц алюминия 30 мкм и содержанием сольвента до 20 масс. %. К взятой пасте добавлено 10 и 50% от массы порошка сплава 1201 со средним размером частиц не более 10 мкм. Кинетика газовыделения исходной пасты и двух смесей на ее основе представлена на фиг. 3а. Интегральная скорость газовыделения к 20 мин повышается более, чем в 1,5 раза для 50 масс. % смеси. На фиг. 3б представлены разности между экспериментальным объемом выделившегося водорода и рассчитанным на основе аддитивного правила для обеих смесей, исходя из известных кривых газовыделения пудры и сплава. Видно, что после 10 мин газовыделения эта разность систематически растет, хотя и в меньшей степени, чем в предыдущих примерах.

Пример 3. В третьей серии опытов в качестве заготовки для сухого размола в горизонтальной шаровой мельнице был взят порошок сплава АК-7ч с размерами частиц 70 мкм. Размол проводился течение 8-24 часов в присутствии 3 масс. % стеариновой кислоты, 1,5 масс. % стеариновой кислоты и 1,5 масс. % стеарата железа, 1,5 масс. % стеариновой кислоты и 1,5 масс. % стеарата меди до толщины части пудры 10 мкм. На фиг. 4 представлена кинетика газовыделения. Видно, что введение в модификатор размола стеаратов железа и меди позволяет повысить более, чем в 2 раза интегральную скорость газовыделения к 20 мин. Это повышение более сильное для стеарата меди, что соответствует более сильному влиянию меди на коррозию алюминия и его сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесевая органическая добавка, активирующая и гидрофилизирующая алюминиевые пудры (СОДАГАП) | 2022 |

|

RU2802354C1 |

| ВОДНАЯ АЛЮМИНИЕВАЯ ПАСТА | 1997 |

|

RU2138458C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОЙ ГРАНУЛИРОВАННОЙ ПУДРЫ ДЛЯ ПРОИЗВОДСТВА ГАЗОБЕТОНА | 2008 |

|

RU2363562C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДНОЙ АЛЮМИНИЕВОЙ ПАСТЫ | 1997 |

|

RU2134665C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГАЗООБРАЗОВАТЕЛЯ ДЛЯ ПОРИЗАЦИИ ЯЧЕИСТО-БЕТОННЫХ СМЕСЕЙ | 1995 |

|

RU2081860C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО ГАЗООБРАЗОВАТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО БЕТОНА | 2001 |

|

RU2194029C2 |

| ГАЗООБРАЗОВАТЕЛЬ ДЛЯ ПОРИЗАЦИИ БЕТОННЫХ СМЕСЕЙ | 1998 |

|

RU2130907C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГАЗООБРАЗОВАТЕЛЯ | 1992 |

|

RU2040513C1 |

| ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО ДЛЯ АЛЮМИНИЕВЫХ ПАСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2836900C1 |

Группа изобретений относится к порошковой металлургии алюминия и его сплавов, более конкретно к области получения газообразователей, используемых для поризации бетонных смесей при производстве ячеистых бетонов. Газообразователь для поризации бетонных смесей при производстве ячеистых бетонов включает алюмосодержащую сухую смесь или пасту, полученные на основе пудры с содержанием алюминия не менее 85 мас.% с толщиной частиц пудры не более 10 мкм, и пудры, полученные сухим размолом пульверизированных алюминиевых сплавов со средним размером частиц не менее 70 мкм, сухие смеси или пасты, составляющие основу газообразователя, содержат медь и/или железо в количестве от 0,2 до 10 мас.%, а никель, кобальт в количестве от 1,5 до 5 мас.%, или магний и марганец в количестве от 1 до 8 мас.%, или кремний в количестве от 6 до 11 мас.%, или комбинации вышеуказанных элементов, способствующие коррозии алюминия, включая гальваническую и питтинг-коррозию. Способ получения указанного выше газообразователя включает сухой размол порошков алюминия в горизонтальных шаровых мельницах в присутствии 1,5-3 мас.% модификатора размола, в качестве которого используют стеариновую кислоту, до толщины частиц пудры не более 10 мкм, добавление к полученной пудре от 10 до 50% от массы порошка сплава со средним размером частиц не более 10 мкм с последующим перемешиванием. Изобретения развиты в зависимых пунктах формулы. Технический результат – улучшение кинетики выделения водорода на начальном этапе газовыделения, позволяющее достичь более однородное распределение пор в ячеистом бетоне, что позволяет улучшить теплоизоляционные и прочностные характеристики ячеистого бетона. 4 н. и 4 з.п. ф-лы, 4 ил., 3 пр.

1. Газообразователь для поризации бетонных смесей при производстве ячеистых бетонов, включающий алюмосодержащую сухую смесь или пасту, полученные на основе пудры с содержанием алюминия не менее 85 мас.% с толщиной частиц пудры не более 10 мкм, отличающийся тем, что используются также пудры, полученные сухим размолом пульверизированных алюминиевых сплавов со средним размером частиц не менее 70 мкм, сухие смеси или пасты, составляющие основу газообразователя, содержат медь в количестве от 0,2 до 10 мас.% и/или железо, а никель, кобальт в количестве от 1,5 до 5 мас.%, или магний и марганец в количестве от 1 до 8 мас.%, или кремний в количестве от 6 до 11 мас.%, или комбинации вышеуказанных элементов, способствующие коррозии алюминия, включая гальваническую и питтинг-коррозию.

2. Газообразователь по п. 1, характеризующийся тем, что в состав смеси или пасты, составляющих основу газообразователя, вводят медь в количестве от 0,2 до 10 мас.% и/или железо от 0,2 до 5 мас.%.

3. Газообразователь по п. 1, характеризующийся тем, что в состав сплава, используемого для изготовления газообразователя, в качестве легирующих элементов вводят медь в количестве от 0,2 до 10 мас.% и/или железо, а никель, кобальт в количестве от 1,5 до 5 мас.%, или магний и марганец в количестве от 1 до 8 мас.%, или кремний в количестве от 6 до 11 мас.%, или комбинации вышеуказанных элементов.

4. Газообразователь по пп. 1, 3, отличающийся тем, что пудру для изготовления сухой смеси или пасты получают сухим размолом порошков алюминия с содержанием алюминия не менее 94 мас.%, а сплав в виде порошка с размерами частиц не более 10 мкм вводят в смесь или пасту в виде дополнительной добавки в количестве от 10 до 50% от массы смеси или пасты.

5. Газообразователь по пп. 1, 2, отличающийся тем, что сухой размол алюминиевого сплава проводят в горизонтальных шаровых мельницах в присутствии 1,5-3 мас.% модификатора размола, в качестве которого используют стеариновую кислоту со стеаратом железа и/или со стеаратом меди с получением толщины частиц пудры не более 5 мкм.

6. Способ получения газообразователя по пп. 1, 3, включающий сухой размол порошков алюминия с содержанием алюминия не менее 94 мас.% в горизонтальных шаровых мельницах в присутствии 1,5-3 мас.% модификатора размола, в качестве которого используют стеариновую кислоту, до толщины частиц пудры не более 10 мкм и изготовление сухой смеси добавлением к полученной пудре от 10 до 50% от массы порошка сплава с средним размером частиц не более 10 мкм с последующим перемешиванием.

7. Способ получения газообразователя по пп. 1, 3, включающий сухой размол порошков алюминия с содержанием алюминия не менее 94 мас.% в горизонтальных шаровых мельницах в присутствии 1,5-3 мас.% модификатора размола, в качестве которого используют стеариновую кислоту, до толщины частиц пудры не более 10 мкм и изготовление пасты добавлением к полученной пудре до 20% от массы сольвента и органических добавок, а также от 10 до 50% от массы пасты порошка сплава с средним размером частиц не более 10 мкм с последующим перемешиванием.

8. Способ получения газообразователя по пп. 1, 2, включающий сухой размол алюминиевого сплава с размерами частиц не менее 70 мкм в горизонтальных шаровых мельницах в присутствии 1,5-3 мас.% модификатора размола, в качестве которого используют стеариновую кислоту со стеаратом железа и/или со стеаратом меди, с получением частиц пудры толщиной не более 5 мкм.

| 1972 |

|

SU425872A1 | |

| ПОРООБРАЗОВАТЕЛЬ ДЛЯ ЯЧЕИСТЫХ БЕТОНОВ | 0 |

|

SU391095A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГАЗООБРАЗОВАТЕЛЯ ДЛЯ ПОРИЗАЦИИ ЯЧЕИСТО-БЕТОННЫХ СМЕСЕЙ | 1995 |

|

RU2081860C1 |

| Насосное устройство для густых жидкостей | 1928 |

|

SU10161A1 |

| Смешивающий конденсатор для паровых машин | 1927 |

|

SU9505A1 |

| Скоба для крепления частей деревянных ящиков | 1927 |

|

SU9424A1 |

| US 4119476 A1, 10.10.1978. | |||

Авторы

Даты

2020-04-08—Публикация

2018-12-26—Подача