i

Изобретение относится к производству строительных материалов, в частности, к материалам на основе органического заполнителя - арболита и может быть использовано при производстве строительных конструкций для жилых и промышленных зданий.

Цель изобретения - повышение прочности при сжатии в ранние сроки твердения

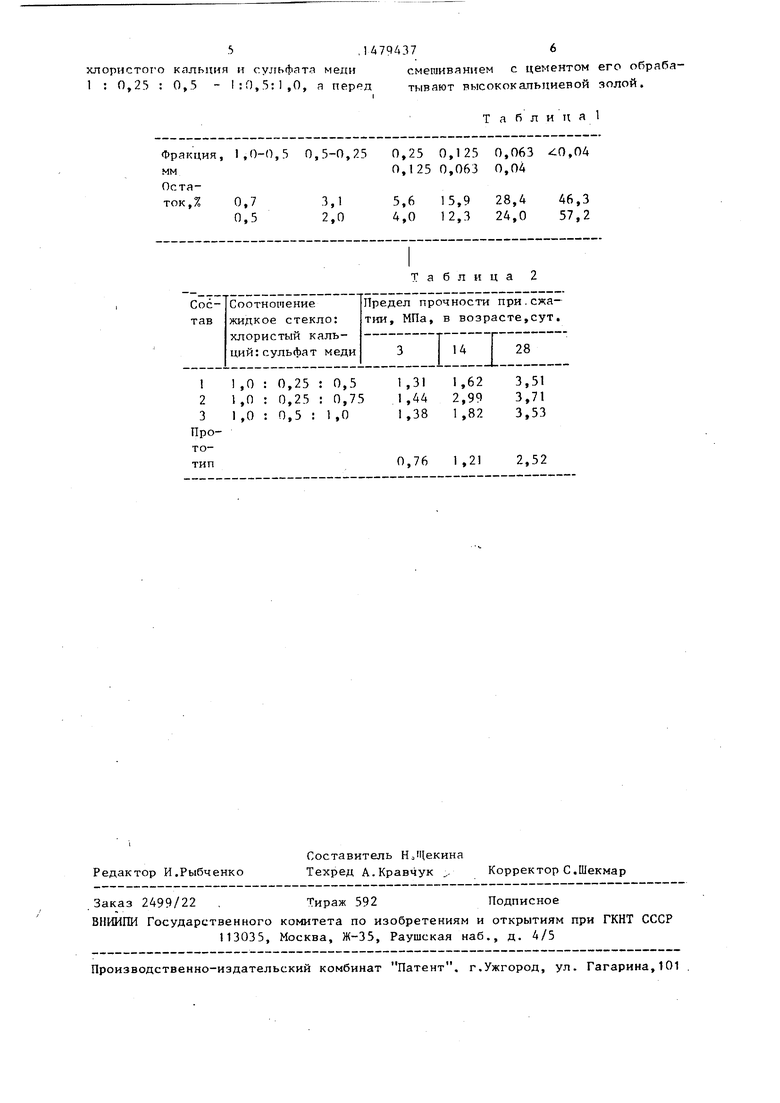

Зола бурых углей имеет следующий химический состав, мас0%: SiO 30 - 40; А1еОэ 9-11; Fp2039-14; CaO 28-31; MgO 5-8; S03 2-4; СаОс&3,5 - 6,4; п„п,п, 0,9-2,3., Коэффициент качества - не менее 1,2, Сроки схватывания: начало не позднее 30 мин, конец не позднее 60 мин. Насыпная плотность 1200 кг/м3, модуль основности 0,88. Гранулометрический состав золы приведен в табл,1 о

Изготовление арболита осуществляют следующим образом,

В смеситель подают древесную дробленку с температурой 25 С, затем гель, состоящий из жидкого стекла, водного раствора сульфата меди и хлористого кальция в соотношении 1:0,25:0,5-1:0,5:1,0, и перемешивают ъ течение 2-3 мин. При этом на поверхности древесных частиц образуется активная коллоидная пленка, а

4ь 1

СО Јь СО 1

наличие сульфата меди способствует интенсивному окислению водорастворимых веществ древесины (их нейтрализации )„ Затем в смеситель подают высококальциевую золу и перемешивание продолжают в течение 6-8 мин.

В результате быстропротекающих гидратационных процессов и проникновения продуктов гидратации в поры и капилляры древесины на поверхности древесных частиц образуется устойчивая структурная оболочка. Это обусловлено хемосорбционной способностью золы и древесины, а присутствие в золе значительного количества окиси кремния способствует увеличению поликонденсационной фазы и образованию полимерных кремнекислородных соединений. Кроме того, отсутствие в составе золы (или присутствие в незначительном количестве) С9Я и ., которые подвержены наибольшему отрицательному воздействию экстрактивных веществ, так как обладают самой высокой избирательной способностью к адсорбции гидрофильных веществ, способствует ускорению твердения арболита

После введения золы вводят цемент, оставшуюся часть воды и перемешивают смесь до получения необходимой подвижности в течение 2-3 мин. Из полученной смеси формуют изделия, которые затем отверждают путем выдержки в естественных условиях или в камерах теплообработки при t 40 -

Повышение прочности арболита в ранние сроки твердения достигается за счет окисления водорастворимых веществ древесины ионами меди, входящими в состав геля, который усиливает эффект окисления о Последующее введение золы способствует образованию структурной оболочки, которая на ранней стадии твердения способствует локализации водорастворимых веществ древесины и созданию прочных адгезионных связей, а в дальнейшем - быстрому нарастанию прочности основного минерального вяжущего - цемента, на твердение которого замедляющее действие экстрактивных веществ древесины исключается,;

II р и м е р 1 . В смеситель принудительного перемешивания подают древесную дробденку при 25 Г., затем гель, состоящий из натриевого жидкого стекла модуля 3, сульфата меди и хлористого кальция в соотношении 1 : 0,5: 0,25, и 70% воды и перемешивают в течение 2-3 мин. R полученную смесь вводят золу-унос и перемешивают в течение 6-8 мин до равномерного обволакивания древесных частиц. Далее в смесь вводят цемент

и оставшиеся 30% воды затворения и перемешивают еще 2-3 мин. Из полученной смеси формуют образцы размером I0 х 10 х 10 см и отверждают в камере при 40 С в течение 24 ч„

5Пример2.В смеситель подают древесную дробленку при 25 С, вышеуказанный гель с соотношением компонентов 1,0:1,0:0,5 при температуре 25 С и 70% воды Перемешивают

о смесь в течение 3 мин. В смесь вводят золу и перемешивают 6-8 мин. Из полученной смеси формуют образцы размером 10x10x10 см..Результаты испытаний и свойства арболита

5 представлены в табл.2.

Исследования влияния геля на арболит проводят на следующем составе, кг: цемент МЗОО 250; зола-унос Q 250; дробленка 236; жидкое стекло 7,5; хлористый кальций 1,9 - 3,6; сульфат меди 3,75 - 7,5; вода 270,

Физико-механические показатели арболита:

Плотность, кг/м750-800

Коэффициент

теплопроводности

при влажности

16%, Вт/м . К0,25

QВодопоглощение

за 24 ч, %11

Предел прочности

при изгибе, МПа: Iчерез 3 сут0,8-1,0

счерез 28 сут1,3-1,5

5

Формула изобретения

Способ изготовления арболита, включающий обработку древесного заполнителя гелем, содержащим жидкое стекло и хлористый кальций, смешивание с цементом и твердение, отличающийся тем, что, с целью повышения прочности при сжатии в ранние сроки твердения, обработку древесного заполнителя ведут гелем, содержащим дополнительно сульфат меди при соотношении жидкого стекла,

хлористого кальция и сульфятл меди 1 : 0,25 : 0,5 - I:0,5:1,0, а перрд

смешиванием с цементом его обрабатывают высококаттьциевой золой.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| АРБОЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2602279C1 |

| Способ получения арболита | 1987 |

|

SU1560518A1 |

| Сырьевая смесь для получения арболита | 1988 |

|

SU1682341A1 |

| Способ получения безобжигового заполнителя | 1985 |

|

SU1411315A1 |

| Сырьевая смесь для изготовления арболита | 1987 |

|

SU1708793A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 1997 |

|

RU2130438C1 |

| Способ изготовления древесноцементного материала | 1988 |

|

SU1756303A1 |

| Сырьевая смесь для изготовления арболита | 1977 |

|

SU637400A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АРБОЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2153478C1 |

| Способ обработки древесного заполнителя для производства арболита | 1990 |

|

SU1740346A1 |

Изобретение относится к производству строительных материалов, в частности к материалам на основе органического заполнителя - арболита, и может быть использовано при производстве строительных конструкций для жилых и промышленных зданий. С целью повышения прочности при сжатии в ранние сроки твердения древесный заполнитель обрабатывают гелем, содержащим жидкое стекло, хлористый кальций и сульфат меди в соотношении (1:0,25:0,5) - (1:0,5:1,0), затем обрабатывают высококальциевой золой и после этого смешивают с цементом. Арболит имеет плотность 750-800 кг/м3

коэффициент теплопроводности 0,25 Вт/м х К

водопоглощение за 24 ч 11%

предел прочности при изгибе (МПа) через 3 сут 0,8-1,0 и через 28 сут 1,3-1,5

предел прочности при сжатии (МПа) через 1 сут 1,28-1,31, через 28 сут 2,61-2,90. 1 табл.

Таблица 2

| Бужевич Г.А | |||

| Технология и свойства новых видов легких бетонов на пористых заполнителях, М„: Стройиз- дат, 1971, с, 188-190 | |||

| Способ изготовления арболита | 1975 |

|

SU606846A1 |

Авторы

Даты

1989-05-15—Публикация

1987-05-20—Подача