Изобретения относятся к области строительства трубопроводов и могут быть использованы в изоляционных машинах для нанесения мастик на трубопровод, а также при ремонтных работах, связанных с заменой изоляции.

Известно устройство для нанесения изоляционных мастик на трубопровод, включающее набрызгивающее приспособление с выходными отверстиями в виде сообщающихся между собой подводящей и отводящей обечаек, соединенных с вращающейся планшайбой и средством перекрытия отводящей обечайки, имеющим выходные отверстия [1].

Однако это устройство находит ограниченное применение из-за частого засорения выходных отверстий.

Известно устройство для нанесения изоляционных мастик на трубопровод, включающее щелевое сопло для полива трубопровода сверху мастикой и обечайку в виде желоба для удержания стекающей мастики в контакте с нижней частью трубопровода [2].

Однако при помощи данного устройства не удается получить равномерную по толщине изоляцию (обычно толщина слоя мастики в верхней части трубопровода меньше, чем в нижней части). Кроме того, имеет место нерациональный расход мастики.

Наиболее близким к заявляемому объекту по совокупности признаков является устройство для нанесения изоляционной мастики, содержащее разъемную камеру с горловиной сверху. Между краем камеры и поверхностью трубопровода устанавливают зазор, величина которого определяет толщину изоляции [3].

Недостатки этого устройства - неравномерное формирование толщины слоя мастики на поверхности трубопровода из-за изменения геометрических характеристик трубопровода, например эллипсности последнего. Кроме того, это устройство не дает возможности регулировать толщину изоляционного слоя.

Предлагаемыми изобретениями решается задача повышения равномерности нанесения мастики на трубопровод, а также возможность регулирования толщины изоляционного слоя.

Это достигается тем, что в устройстве для нанесения изоляционных мастик на трубопровод, включающем разъемную камеру, на задней части камеры укреплена разъемная формирующая головка в виде усеченного конуса, на большем основании которого, повторяя форму усеченного конуса, расположены фартуки из гибкого теплостойкого материала, боковые стороны которых выполнены с косым срезом, при этом смежные стороны фартуков перекрывают друг друга срезами, над каждым фартуком и под ним установлены пластины, выполненные из пружинистой стали.

Целесообразно в камере установить нагреватели.

По второму варианту в устройстве для нанесения изоляционных мастик на трубопровод, включающем разъемную камеру, на задней части камеры укреплена разъемная формирующая головка в виде двух полуколец, на которых установлены шторки с возможностью перемещения в клиновых направляющих, при этом в шторках выполнены карманы, взаимодействующие с пружинами, в карманах установлены ролики при помощи стоек, фиксируемых гайками на шторках.

Целесообразно в камере установить нагреватели.

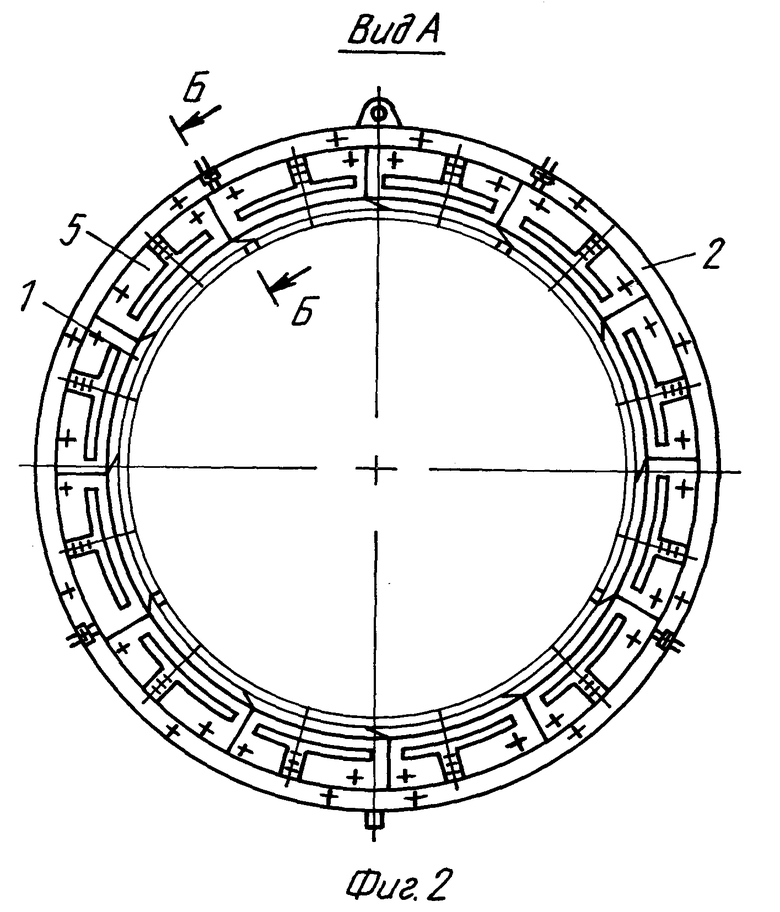

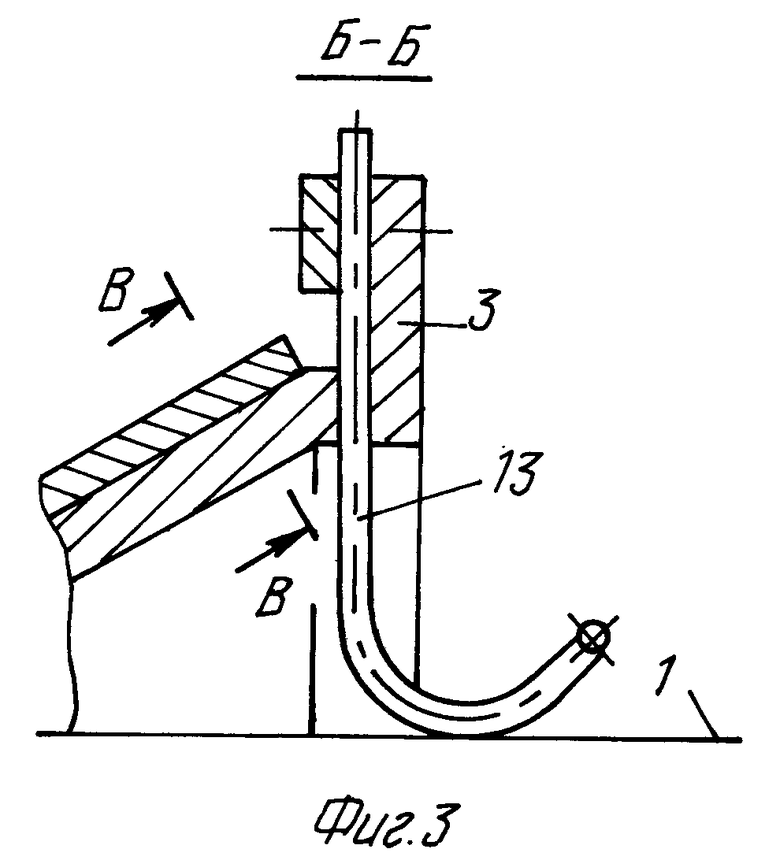

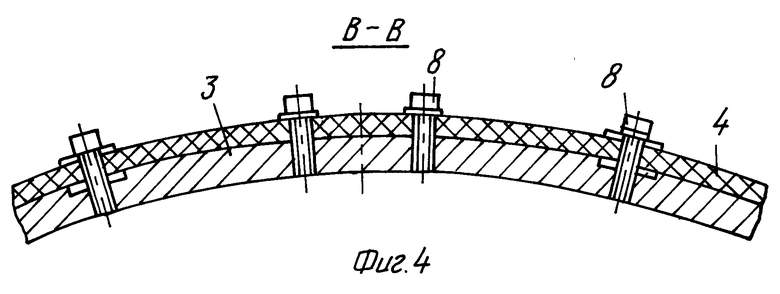

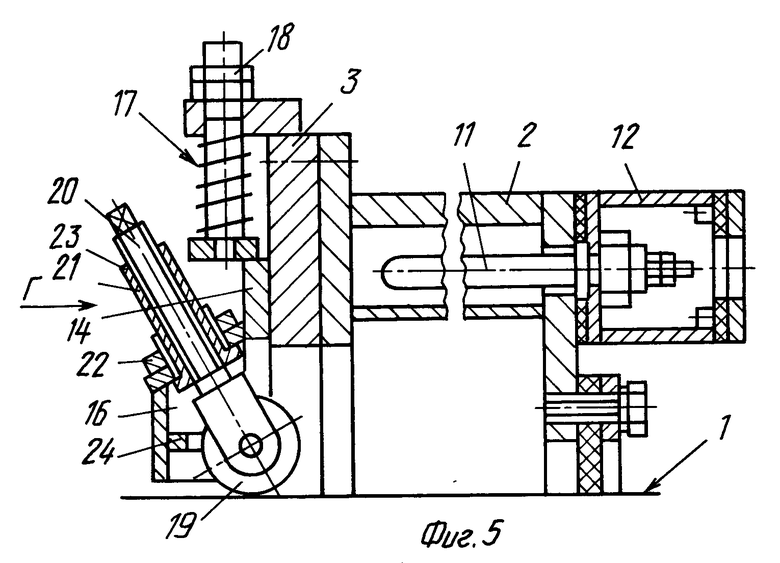

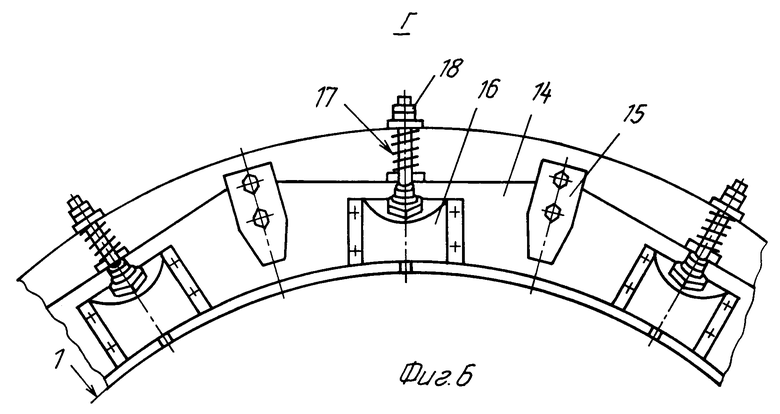

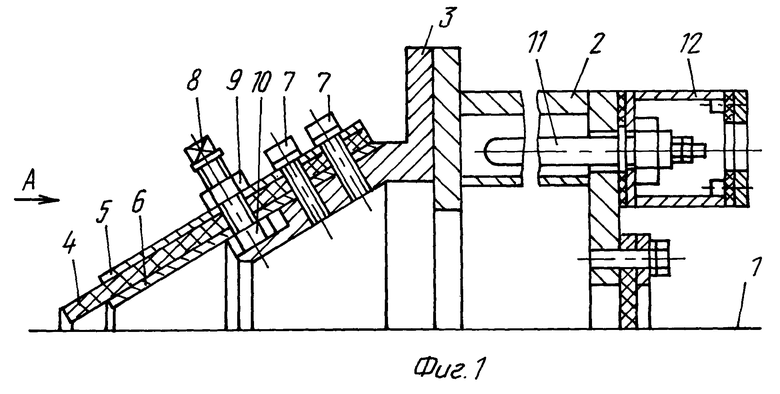

На фиг. 1 изображено предлагаемое устройство с фартуками (по первому варианту), общий вид; на фиг. 2 - формирующая головка устройства, вид A на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 изображено предлагаемое устройство со шторками (по второму варианту), продольный разрез; на фиг. 6 - вид Г на фиг. 5.

Устройство для нанесения изоляционных мастик на трубопровод 1 по первому варианту содержит камеру 2 в виде разъемных створок, снабженную патрубком для подачи мастики (не показано). На задней части створок камеры 2 закреплена разъемная формирующая головка 3 в виде усеченного конуса, на большем основании которого, повторяя форму усеченного конуса, расположены фартуки 4 из гибкого теплостойкого материала, боковые стороны которых выполнены с косым срезом, при этом смежные стороны фартуков 4 перекрывают друг друга срезами. Фартуки снабжены верхними 5 и нижними 6 пластинами в качестве каркаса, выполненными из пружинистой стали. Для укрепления фартуков 4 и пластин 5 и 6 формирующая головка 3 снабжена, например, винтами 7. Для изменения толщины изолирующего слоя пластины 5 и 6 снабжены винтами 8, укрепленными в пазах формирующей головки, и гайками 9 и 10. В камере установлены нагреватели 11, закрытые кожухами 12. Для центрирования устройства на трубопровод камера снабжена подпружиненными рессорами 13.

Устройство работает следующим образом.

Насосом закачивают мастику в камеру, охватывающую трубопровод 1, которая, перемещаясь вдоль трубопровода, покрывает его равномерным слоем изоляции (система "трубопровод - камера" является экструдером). При изменении геометрических характеристик трубопровода (например, из-за эллипсности или сварного шва) срабатывают пружинистые пластины 5 и 6. При увеличении размеров трубопровода пластины поднимаются, при этом боковые стороны фартуков 4, которые выполнены с косым срезом, раздвигаются относительно друг друга, повторяя форму трубопровода, что обеспечивает сохранение постоянным зазора между поверхностью трубопровода и фартуком и, следовательно, сохранение постоянной толщины изоляционного слоя. Каждый фартук реагирует автономно на увеличение размеров трубопровода. При уменьшении его размеров пружинистые пластины 5 и 6, наоборот, опускаются, косые срезы фартуков 4 скользят относительно друг друга, повторяя форму трубопровода и обеспечивая постоянной толщину изоляционного слоя.

При необходимости увеличения толщины изоляционного слоя отпускают гайку 9, при этом винт 8 вкручивается в гайку 10, последняя поднимается в пазу формирующей головки 3 и поднимает пластины 5 и 6 с фартуками 4, боковые стороны которых скользят относительно друг друга, увеличивая выходное отверстие формирующей головки. При достижении необходимого размера зазора между поверхностью труб и фартуками винт 8 фиксируют гайкой 9.

Для уменьшения толщины изолирующего слоя действуют наоборот.

По второму варианту устройство для нанесения изоляционных мастик на трубопровод 1 содержит разъемную камеру 2, снабженную патрубком для подачи мастики (не показано). На задней части створок камеры укреплена разъемная формирующая головка 3 в виде двух полуколец (оправок), на которых установлены шторки 14 с возможностью перемещения в клиновых направляющих 15. В шторках 14 выполнены карманы 16, взаимодействующие с пружинами 17, которые при помощи гаек 18 служат для удержания шторок 14 на оправках. В карманах 16 установлены ролики 19 при помощи стоек 20, имеющих хвостовики с резьбовой частью и лысками на концах хвостовиков. Стойки 20 укреплены в карманах посредством гаек 21 и контргаек 22 и 23. Для ориентации ролика 19 вдоль оси трубопровода в карманах шторки укреплены вилки 24. Камера снабжена нагревателями 11, снабженными кожухами 12.

Устройство по второму варианту работает следующим образом.

Насосом закачивают мастику в камеру, охватывающую трубопровод 1, которая, перемещаясь вдоль трубопровода, покрывает его равномерным слоем изоляции. При изменении геометрических характеристик трубопровода, например из-за эллипсности или сварного шва, срабатывают ролики 19 с пружинами 17. При увеличении размеров трубопровода соответствующие ролики 19 сжимают пружины 17 и тянут за собой шторки 14, а при уменьшении - пружина 17 разжимается, прижимая соответствующие ролики 20 к поверхности трубопровода и посредством стоек 21 перемещает вниз шторки 14. Этим самым обеспечивается постоянным зазор между шторками и поверхностью трубопровода. Для увеличения толщины изоляционного слоя отпускают гайки 23 и 22, затем при помощи гайки 21 производят опускание стойки 20, для уменьшения толщины изоляционного слоя - стойки 20 поднимают.

Нагреватели 12, установленные в камере, поддерживают постоянное значение вязкости мастики, что способствует сохранению толщины изоляционного слоя (в прототипе отсутствие нагревателей в камере из-за изменений вязкости в процессе нанесения мастики не обеспечивает постоянство толщины изоляционного слоя).

Таким образом, использование предлагаемого устройства по обоим вариантам позволит повысить равномерность нанесения мастики на трубопровод за счет автономного реагирования фартуков или шторок на изменение геометрических размеров трубопровода и обеспечит возможность регулирования толщины изоляционного слоя на трубопроводе путем обеспечения возможности изменения размера выходного отверстия формирующей головки, установленной в задней части камеры. Повышению равномерности нанесения мастики на трубопровод способствует также постоянная вязкость мастики.

Использованные источники

1. Авт. свид. N 1638436, кл. F 16 L 59/14, 1987.

2. Минаев В.И. Машины для строительства магистральных трубопроводов. М.: Недра, 1985, стр. 376 - 378.

3. Егерман Г.Ф., Джафаров М.Д., Никитенко Е.А. Ремонт магистральных газопроводов. М.: Недра, стр. 213 - 214 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОЙ МАСТИКИ НА ТРУБОПРОВОД | 1999 |

|

RU2174642C2 |

| МАШИНА ДЛЯ НАНЕСЕНИЯ ИЗОЛИРУЮЩЕГО ПОКРЫТИЯ | 2002 |

|

RU2245484C2 |

| Устройство для нанесения изоляционной мастики | 1974 |

|

SU514151A2 |

| МАШИНА ДЛЯ НАНЕСЕНИЯ МАСТИЧНОГО СЛОЯ НА НАРУЖНУЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1998 |

|

RU2137020C1 |

| Устройство для нанесения изоляционной мастики на трубопровод | 1980 |

|

SU1031272A2 |

| УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1999 |

|

RU2181174C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2303743C1 |

| МАШИНА ДЛЯ НАНЕСЕНИЯ МАСТИЧНОЙ ИЗОЛЯЦИИ НА НАРУЖНУЮ ПОВЕРХНОСТЬ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 1997 |

|

RU2125199C1 |

| УСТАНОВКА ДЛЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ ПОВЕРХНОСТЕЙ ТРУБ | 2005 |

|

RU2285858C1 |

| УСТАНОВКА ДЛЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НАРУЖНОЙ И ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2005 |

|

RU2282099C1 |

Изобретение относится к области строительства трубопроводов и может быть использовано в изоляционных машинах для нанесения мастик на трубопровод, а также при ремонтных работах, связанных с заменой изоляции. Задача: повышение равномерности нанесения мастики на трубопровод, а также возможность регулирования толщины изоляционного слоя. Устройство по первому варианту содержит разъемную камеру, на задней части которой укреплена разъемная формирующая головка в виде усеченного конуса, на большем основании которого, повторяя форму усеченного конуса, расположены фартуки из гибкого теплостойкого материала, боковые стороны которых выполнены с косым срезом, при этом смежные стороны фартуков перекрывают друг друга срезами. Каждый фартук снабжен верхними и нижними пластинами из пружинистой стали. По второму варианту устройство содержит разъемную камеру, на задней части которой укреплена разъемная формирующая головка в виде двух полуколец, на которых установлены шторки с возможностью перемещения в клиновых направляющих. В шторках выполнены взаимодействующие с пружинами карманы. В карманах установлены ролики при помощи стоек, фиксируемых гайками. В обоих вариантах целесообразно в камерах установить нагреватели. Насосом закачивают мастику в камеру, охватывающую трубопровод, которая, перемещаясь вдоль трубопровода, покрывает его равномерным слоем изоляции (система "трубопровод - камера" является экструдером). При изменении геометрических характеристик трубопровода (например, из-за эллипсности или сварного шва) срабатывают пружинистые пластины, при этом боковые стороны фартуков раздвигаются. 2 с. и 1 з.п. ф-лы, 6 ил.

| Егерман Г.Ф | |||

| и др | |||

| Ремонт магистральных газопроводов | |||

| - М.: Недра, 1985, с.213 - 214 | |||

| Устройство для нанесения изоляционных мастик на трубу | 1987 |

|

SU1638436A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Устройство для нанесения изоляционной мастики на трубопровод | 1972 |

|

SU531392A2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Устройство для нанесения изоляционной мастики на трубопровод | 1980 |

|

SU1031272A2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Устройство для нанесения изоляционного покрытия на наружную поверхность трубопровода | 1973 |

|

SU487273A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| FR 23815959 А1, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| US 3547731 А, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1999-05-27—Публикация

1997-11-05—Подача