Изобретение относится к устройствам для измерения тепловых потоков, в том числе нестационарных, в частности для измерения теплового потока от движущейся среды к поверхности твердого тела. Возможно его применение для измерения температуры поверхности. Датчик теплового потока может быть использован в тепловых двигателях всех типов, теплоиспользующих и теплопередающих аппаратах и устройствах, а также любых объектах, эксплуатация которых связана с теплообменом, что может иметь отношение ко всем областям техники.

Известен датчик теплового потока [1], содержащий теплопроводную мембрану, установленную на торце теплопроводной гильзы, датчик разности температур между центром мембраны и местом соединения мембраны с гильзой, расположенной с внутренней стороны мембраны, на внутренней стенке гильзы под мембраной с зазором закреплен колпачок из теплопроводного материала, выполненный в виде стакана, с установленным в нем со стороны мембраны вкладышем из теплоизоляционного материала. Недостатком данного аналога является наличие заметной погрешности измерения, обусловленной инерцией датчика из-за необходимости прогрева колпачка и вкладыша. Недостатком также является сложность обеспечения надежного теплового контакта колпачка и гильзы, и в то же время его исключение между мембраной и колпачком, применение драгоценных и полудрагоценных металлов, конструктивная сложность.

Известен также датчик теплового потока [2], содержащий два образующих термопару проводника, изготовленных из материалов с различными свойствами, и тонкую пластинку, изготовленную из проводника или полупроводника и предназначенную для размещения в корпусе напротив теплового потока. В различных точках пластинки, которая образует горячий спай термопары, закреплены проводники. Данный датчик применим для измерения теплового потока, создаваемого пиротехническими компонентами.

Кроме того, известен датчик теплового потока [3], включающий в себя: калориметр, выполненный в виде медного диска, термочувствительный элемент (например термопару), прикрепленный к внутренней поверхности диска, теплового резервуара, который изолируется от калориметра теплоизоляционной прокладкой, теплоизоляционной втулкой, изолирующей калориметр от модели. Его недостатком является недостаточная точность измерения, обусловленная тем, что датчик выполнен из разнородного материала, что ведет к неоднородности температурного поля, теплообмену между калориметром и теплоизоляционной втулкой и наличию значительных градиентов температуры. На недостаточную точность измерения влияет также то, что термочувствительный элемент максимально не приближен к тепловоспринимающей поверхности, поэтому погрешность измеренной температуры при решении обратной задачи теплопроводности приводит к росту погрешности в определении теплового потока.

Известен датчик теплового потока [4], состоящий из калориметрической массы, снабженной термочувствительным элементом, закрепленным на внутренней поверхности, охранной втулки, теплоизоляционных колец, разделяющих калориметрическую массу, охранную втулку и корпус, термочувствительного элемента, прикрепленного к охранной втулке для контроля темпа ее нагрева. Данный аналог обладает рядом недостатков. Это недостаточная точность измерения, обусловленная инерционностью датчика ввиду большого удаления термопары от тепловоспринимающей поверхности, а следовательно, и увеличение погрешности при решении обратной задачи теплопроводности, и необходимостью обеспечения одинакового отношения активной площади к теплоемкости у калориметрической массы и у охранной втулки. Эта невысокая надежность при применении датчика для измерения теплового потока от сред с повышенным давлением.

Известен датчик теплового потока и способ его изготовления [5]. Датчик содержит корпус, обойму и термопару, изолированные термоэлектроды которой установлены без зазора в отверстия корпуса, корпус выполнен с опорным элементом, расположенный в зоне горячего спая термопары, причем диаметр корпуса не менее чем в два раза превышает расстояние от горячего слоя термопары и до контактной поверхности корпуса, и с концентратором напряжения в виде кольцевой канавки и способ изготовления, по которому термоэлектроды термопары устанавливаются в отверстия корпуса, и затем корпус деформируют в осевом направлении, воздействуя со стороны, противоположной опорному элементу, причем величину хода осевого деформирования определяют из условия L = (1.15 - 1.25)d. Недостатком данного аналога является недостаточная точность измерения, обусловленная радиальными перетоками тепла между тепловоспринимающей поверхностью и обоймой.

Наиболее близким по технической сущности и достигаемому результату к заявленному является датчик теплового потока [6], содержащий размещенные в корпусе калориметрическое тело из теплопроводного материала с кольцевой проточкой, образующей в нем два коаксиальных цилиндра с общим основанием, и охранную втулку из материала калориметрического тела, между которыми и корпусом размещены теплоизоляционные кольца, и термопару, установленную в калориметрическом теле, во внутреннем цилиндре, провода которой выведены через проточку и расположенные на поверхности калориметрического тела. Недостатком является недостаточная точность измерения, обусловленная расположением термопары на значительном удалении от тепловоспринимающей поверхности, что приведет к увеличению погрешности при решении обратной задачи теплопроводности для определения удельного теплового потока и инерционности, обусловленной тем же. Максимальному приближению термопары к тепловоспринимающей поверхности в данной конструкции препятствует наличие теплоизоляционного кольца. Невысокая надежность при применении датчика для измерения теплового потока от сред с повышенным давлением.

А также датчик теплового потока и способ его изготовления [7], состоящий из корпуса с заделанной в него термопарой, находящейся на малом удалении от тепловоспринимающей поверхности. Термоэлектроды термопары имеют термостойкую изоляцию и прокладываются в зазоре между корпусом (калориметрическим телом) и обоймой датчика, изготавливаемого путем установки в отверстия корпуса термоэлектродов термопары, выполнения в теле корпуса полостей для концентрации напряжений, расположенных в одной плоскости с отверстием для термопары, параллельной контактной поверхности устройства. После чего корпус деформируют в осевом направлении с величиной хода деформации, равной 1.15 - 1.25 диаметра отверстия корпуса, полости для концентрации напряжений выполнены в виде отверстий, диаметр, каждого из которых равен ходу деформирования. Недостатком данного аналога является недостаточная точность измерения, обусловленная радиальными перетоками тепла между тепловоспринимающей поверхностью и обоймой, а также неоднородностью структуры материала в плоскости расположения термопар, параллельной тепловоспринимающей поверхности, вызванной высверливанием дополнительных отверстий для хода деформации.

Задачей данного изобретения является повышение точности измерения теплового потока и уменьшение инерционности датчика теплового потока.

Поставленная задача решается тем, что датчик теплового потока содержит калориметрическое тело в форме цилиндра, реализующее одномерную модель передачи теплоты, имеющее кольцевую проточку, образующую в нем два коаксиальных цилиндра с общим основанием, и термопару, установленную во внутреннем цилиндре. Кольцевая проточка служит для уменьшения теплопритоков со стороны цилиндрической поверхности внутреннего цилиндра калориметрического тела. В отличие от прототипа термопару располагают в максимальной близости от тепловоспринимающей поверхности для обеспечения минимальной инерционности датчика. Ограничения на близость расположения термоэлектродов к тепловоспринимающей поверхности связаны с требованиями по прочности, для предотвращения разрушения датчика, в частности выдавливания внутреннего цилиндра калориметрического тела в процессе измерения. Калориметрическое тело имеет конусообразную поверхность вблизи тепловоспринимающей, переходящую в цилиндрическую поверхность наружного внешнего цилиндра калориметрического тела. При этом линия пересечения образующих конусообразной поверхности и образующих внутреннего цилиндра калориметрического тела расположена на расстоянии δ = 0.01 - 10 мм от тепловоспринимающей поверхности. Угол пересечений образующих конусообразной и цилиндрической поверхностей равен 5 - 45o. Чем меньше расстояние δ, тем меньше площадь соприкосновения внутренней части калориметрического тела, ограниченной внутренним цилиндром, и наружной части калориметрического тела, и тем меньше, следовательно, радиальные тепловые потоки, проходящие через эту поверхность соприкосновения. Конусообразная поверхность калориметрического тела выполнена с целью сведения к минимуму площади, которая в прототипе является основанием цилиндра, образованного кольцевой проточкой, т. е. той части внутренней поверхности калориметрического тела, которая удалена от тепловоспринимающей поверхности на расстояние δ. Это способствует уменьшению радиальных градиентов температуры вблизи тепловоспринимающей поверхности калориметрического тела и, обеспечению одинакового отношения активной площади к теплоемкости у калориметрической массы внешней части и внутреннего цилиндра калориметрического тела, обеспечивающей теплоотвод в поверхность одинаковым образом как во внутреннем цилиндре калориметрического тела, так и во внешней его части.

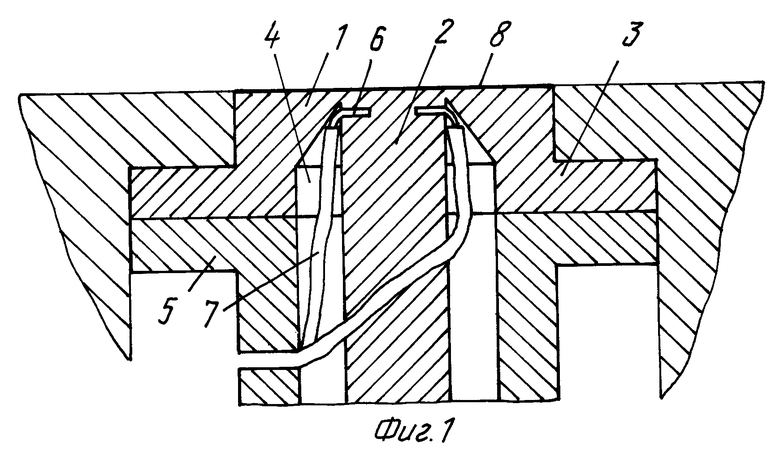

Кроме того, поставленная задача достигается также способом изготовления датчика теплового потока, по которому термоэлектроды термопары устанавливают в отверстия калориметрического тела, расположенные параллельно тепловоспринимающей поверхности датчика, после чего калориметрическое тело деформируют в осевом направлении, в отличие от прототипа для максимального возможного сохранения однородности и структуры материала в сечении калориметрического тела, где расположены термоэлектроды, деформацию материала со стороны термовоспринимающей поверхности выполняют только в области, образованной пересечением нормалей к тепловоспринимающей поверхности с указанной поверхностью, проходящих через отверстия в калориметрическом теле. Степень деформации определяется надежным тепловым контактом между термоэлектродами и стенками деформированных отверстий, где эти термоэлектроды расположены, и плотным соприкосновением противоположных сторон отверстий, где термоэлектродов нет. Затем тепловоспринимающую поверхность шлифуют, добиваясь удаления вмятин, образованных после деформации, и шлифование продолжают до тех пор, пока расстояние δ от тепловоспринимающей поверхности до линии пересечения образующих конусообразной поверхности и внутреннего цилиндра калориметрического тела не достигнет заранее выбранного значения в пределах 0.01 - 10 мм.

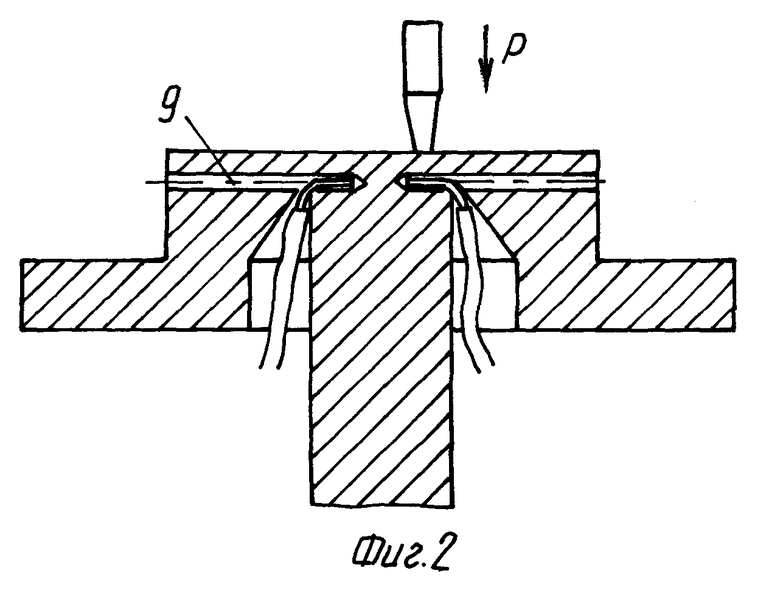

На фиг. 1 изображен датчик теплового потока, на фиг. 2 схема - способа изготовления датчика.

Датчик содержит калориметрическое тело 1, состоящее из внутреннего цилиндра 2 и внешней части 3 с общим основанием, в котором выполнена проточка 4, состоящая из двух частей - кольцевой и конусообразной, обоймы 5 с отверстием для подвода термоэлектродов 6 в термостойкой изоляции 7, концы которых установлены в калориметрическом теле 1 параллельно тепловоспринимающей поверхности 8.

Основное назначение датчика теплового потока - определение величины теплового потока, поступающего через тепловоспринимающую поверхность 8 во внутренний цилиндр 2 калориметрического тела 1. Датчик теплового потока способен измерять тепловые потоки как установившиеся, так и изменяющиеся во времени. Косвенное назначение датчика, вытекающее из основного, заключается в определении температуры калориметрического тела 1 в максимальной близости от тепловоспринимающей поверхности 8. С этой точки зрения датчик теплового потока служит датчиком температуры поверхности калориметрического тела 1.

Для определения теплового потока по результатам термометрирования используется одномерная математическая модель, как одна из наиболее точных. При разработке датчика теплового потока необходимо обеспечить наиболее полное соответствие реальной конструкции и математической модели. Технические решения, приведенные ниже, служат именно этой цели.

Кольцевая проточка 4 служит для уменьшения теплопритоков со стороны поверхности внутреннего цилиндра 2 калориметрического тела 1 за счет теплоизолирующего эффекта воздуха, заполняющего его.

Калориметрическое тело 1 имеет конусообразную поверхность вблизи тепловоспринимающей 8, переходящей в цилиндрическую поверхность внешней части 3 калориметрического тела 1. При этом линия пересечения образующих конусообразной поверхности и образующих внутреннего цилиндра 2 калориметрического тела 1 расположена на малом на расстоянии δ = 0.01 - 10 мм от тепловоспринимающей поверхности 8. Таким образом, площадь соприкосновения внутреннего цилиндра 2 калориметрического тела 1 и наружной части 3 калориметрического тела 1 будет равна F = dπδ, где d - диаметр внутреннего цилиндра 2 калориметрического тела, δ - расстояние от тепловоспринимающей поверхности 8 до линии пересечения образующих внутреннего цилиндра 2 и конусообразной поверхности калориметрического тела 1. Минимальность δ обозначает минимальность F и, следовательно, минимальность радиальных тепловых потоков между внутренним цилиндром 2 и внешней частью 3 калориметрического тела 1. Сходство формирования температурных полей во внутреннем цилиндре 2 и внешней части 3 калориметрического тела 1 и, что особенно важно, минимальная площадь соприкосновения между ними сводят к минимуму погрешность определения теплового потока, проходящего через внутренний цилиндр 2 калориметрического тела 1, вызванную отличием реального температурного поля от одномерного, лежащего в основе математической модели распространения теплоты.

В прототипе кольцевая проточка между внутренним и наружным цилиндром, образующая полый цилиндр, имеет плоское основание вблизи тепловоспринимающей поверхности. Прогрев или охлаждение поверхности стенки, заключенной между тепловоспринимающей поверхностью и этим основанием, будет происходить намного быстрее, чем поверхность, которая заключена внутри линии пересечения образующих внутреннего цилиндра с тепловоспринимающей поверхностью, а также вне линии пересечения наружного цилиндра с той же поверхностью. Это является причиной значительных радиальных температурных градиентов вблизи поверхности, что искажает одномерную модель распространения теплоты. Для уменьшения этих радиальных градиентов температуры выполнена конусообразная поверхность внешней части 3 калориметрического тела 1. При этом практически сведена к минимуму площадь, которая в прототипе является основанием цилиндра, образованного кольцевой проточкой, т.е. та часть внутренней поверхности калориметрического тела, которая удалена от тепловоспринимающей поверхности на расстояние δ. Это означает, что внешняя часть 3 калориметрического тела 1 практически на всей площади контакта с тепловоспринимающей поверхностью 8 имеет массивную часть, обеспечивающую теплоотвод или теплоподвод в поверхность, аналогично тому, как это происходит во внутреннем цилиндре 2 калориметрического тела 1.

Датчик работает следующим образом. Тепловоспринимающая поверхность 8 монтируется вровень с поверхностью объекта. Тепловой поток от среды проходит через тепловоспринимающую поверхность 8 калориметрического тела 1, при этом регистрируется температура в сечении, где установлены термопары 7, которая может изменяться во времени, а может и сохранять постоянное значение. Измеренное значение температуры является основной для определения теплового потока из решения обратной задачи теплопроводности, который также может изменяться во времени или сохранять постоянное значение, в том числе и равное нулю.

Пример конкретного выполнения способа.

Берется цилиндрическое тело из материала объекта, диаметром 40 мм. Известным способом изготавливают обойму 2 с внутренним диаметром 16 мм и заготовку калориметрического тела 1 с диаметром тепловоспринимающей поверхности 8, равным 24 мм, и толщину внешней части 3 калориметрического тела 1, равной 7.5 мм. В заготовке калориметрического тела 1 сверлят кольцевую проточку 4, глубиной 2.5 мм, наружным диаметром 16 мм и внутренним диаметром 8 мм, затем в продолжение кольцевой проточки сверлят конусообразную проточку под углом 45o, глубиной 4 мм. С наружной стороны калориметрического тела 1 сверлят два глубоких отверстия 9, диаметром 0.5 мм параллельно тепловоспринимающей поверхности 8 и на расстоянии от нее, равном 1.25 мм, глубиной 10 мм. После чего термоэлектроды 6, одним из которых является хромель, другим алюмель, диаметром 0.3 мм, располагают в отверстиях 9, находящихся во внутреннем цилиндре 2 калориметрического тела 1 через проточку 4, и производят деформацию тепловоспринимающей поверхности 8 в осевом направлении в области, образованной пересечением нормалей к тепловоспринимающей поверхности 8 с указанной поверхностью, проходящей через отверстия 9 в калориметрическом теле 1, причем для отверстий 9, расположенных во внутреннем цилиндре 2 калориметрического тела 1 глубина деформации не менее 0.22 - 0.26 мм для обеспечения надежного теплового контакта между термоэлектродами 7 и калориметрическим телом 1, а для отверстий 9 во внешней части 3 калориметрического тела 1 глубина деформации до плотного соприкосновения противоположных сторон этих отверстий. Затем тепловоспринимающую поверхность 8 шлифуют для устранения вмятин и доведения расстояния δ до величины 0.3 мм. Устанавливают обойму 5 на калориметрическое тело 1 с тыльной стороны, предварительно пропустив термоэлектроды 6 через отверстие в обойме 5, и заваривают фольгой при помощи конденсаторной сварки кольцевую щель между калориметрическим телом 1 и обоймой 5.

Итак, заявленное изобретение позволяет повысить точность измерения теплового потока и уменьшить инерционность датчика.

Источники информации

1. Авторское свидетельство СССР N 1509635, G 01 K 17/06, опубликовано в 1989 году.

2. Патент Франции N 2706610, G 01 K 17/00, опубликовано в 1994 году.

3. Авторское свидетельство СССР N 322661, G 01 K 17/08, опубликовано в 1971 году.

4. Авторское свидетельство СССР N 301573, G 01 K 17/20, опубликовано в 1971 году.

5. Авторское свидетельство СССР N 1201689, G 01 K 17/02, опубликовано в 1984 году.

6. Авторское свидетельство СССР N 1206633, G 01 K 17/20, опубликовано в 1986 году.

7. Авторское свидетельство СССР N 1415077, G 01 K 17/02, опубликовано в 1988 году.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик теплового потока | 2022 |

|

RU2784578C1 |

| ДВУХСПАЙНЫЙ ТЕРМОПРИЕМНИК | 1995 |

|

RU2093801C1 |

| Устройство для измерения температуры поверхности объекта | 1990 |

|

SU1746230A1 |

| ГИДРОМОЛОТ | 1998 |

|

RU2142037C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОВОГО ПОТОКА В КАМЕРЕ СГОРАНИЯ И СПОСОБ ЕГО УСТАНОВКИ | 2015 |

|

RU2586089C1 |

| Устройство для определения количества тепла | 1987 |

|

SU1509636A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ЖИДКОСТНЫХ ПЛЕНОК И ПЯТЕН НА ПОВЕРХНОСТИ БОЛЕЕ ТЯЖЕЛЫХ ЖИДКОСТНЫХ СРЕД | 1994 |

|

RU2078299C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ТЕПЛООТДАЧИ | 2005 |

|

RU2361184C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЙ | 2006 |

|

RU2330264C1 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ И ГОТОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2258919C1 |

Изобретение относится к устройствам для измерения тепловых потоков, в том числе нестационарных, в частности для измерения теплового потока от движущейся среды к поверхности твердого тела. Возможно его применение для измерения температуры поверхности. Датчик теплового потока содержит калориметрическое тело в форме цилиндра. Кольцевая проточка образует в калориметрическом теле два коаксиальных цилиндра с общим основанием. Во внутреннем цилиндре установлена термопара. Калориметрическое тело дополнительно имеет конусообразную поверхность. Линия пересечения образующих конусообразной поверхности и образующих внутреннего цилиндра расположена на расстоянии δ = 0,01 - 10 мм от тепловоспринимающей поверхности. Способ изготовления датчика теплового потока заключается в том, что термоэлектроды термопары устанавливают в отверстия калориметрического тела. Затем калориметрическое тело деформируют в осевом направлении. Деформацию выполняют в области, образованной пересечением нормалей к тепловоспринимающей поверхности с указанной поверхностью. Благодаря такому выполнению датчика достигается повышение точности измерения и уменьшение инерционности датчика. 2 с.з.п.ф-лы, 2 ил.

| Способ изготовления устройства для измерения температуры пресс-формы | 1986 |

|

SU1415077A1 |

| Датчик теплового потока | 1984 |

|

SU1206633A1 |

| Устройство для измерения температуры пресс-формы и способ его изготовления | 1984 |

|

SU1201689A1 |

| КАЛОРИМЕТРИЧЕСКИЙ ДАТЧИК | 0 |

|

SU301573A1 |

| ВСЕСОЮЗНАЯ !nATEHTHO-Ti;xv;rir'5y.;';БИБЛ^^ | 0 |

|

SU322661A1 |

| US 3605494 A, 20.09.71 | |||

| ВИНИЛПИРИДИНОВАЯ СМОЛА ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ, СПОСОБ ЕЕ ПРОИЗВОДСТВА И КАТАЛИЗАТОР ДЛЯ РЕАКЦИИ КАРБОНИЛИРОВАНИЯ МЕТАНОЛА | 2017 |

|

RU2706610C1 |

| US 3605490 A, 20.09.71. | |||

Авторы

Даты

1999-05-27—Публикация

1997-06-17—Подача