О1

О

ч

Фаг.З

Изобретение относится к области термометрии и может быть использовано в устройстве для измерения температуры пресс-форм.

Цель изобретения - повышение надежности устройства при снижении его инерционности,,

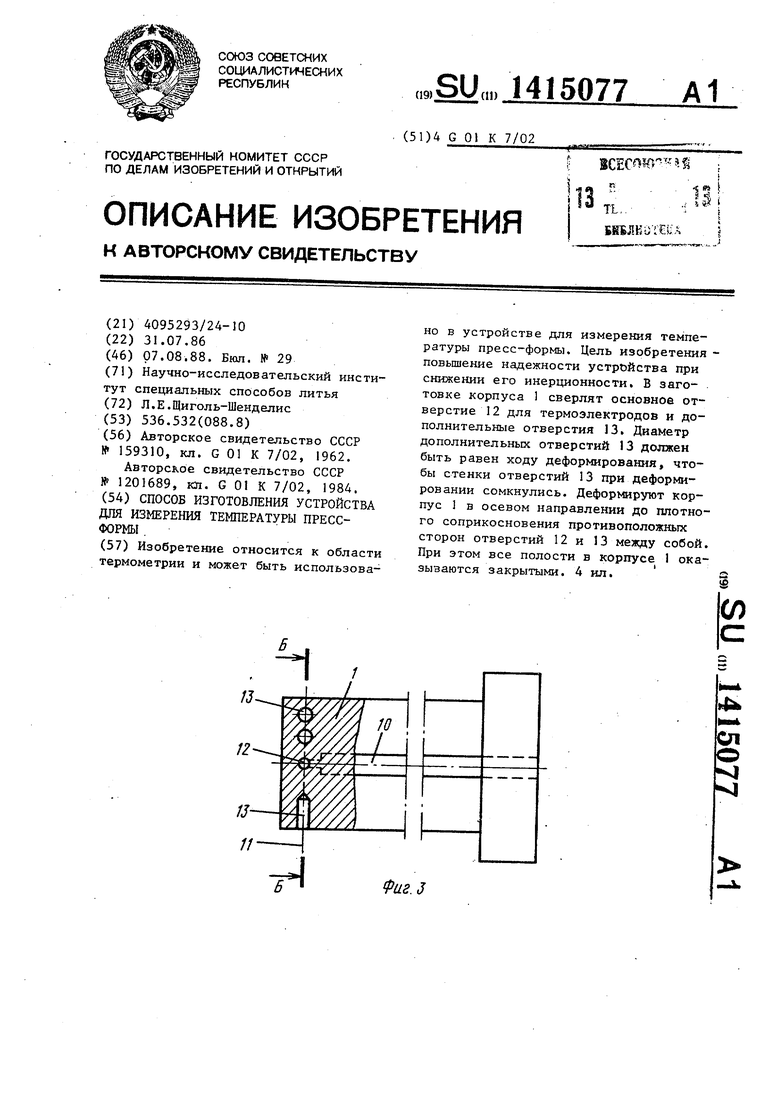

На фиг.1 изображено устройство для измерения температуры пресс-формы, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - заготовка корпуса; на фиг.4 - сечение Б-Б на фиг.3.

Изготавливаемое устройство содержит корпус 1, обойму 2, термоэлектроды 3 в термостойкой изоляции 4. Параллельно контактной поверхности 5 выполнена щель 6, в центре которой без зазоров расположен горячий спай 7, опиракяцийся на опорный элемент 8, расположенный со стороны, противоположной контактной поверхности 5. На наружной поверхности 9 корпуса 1 расположены пазы 10, в которых размещены термоэлектроды 3. В плоскости П, в которой расположен горячий спай- 7, параллельно поверхности 5 в заготовке корпуса 1 (фиг.З и 4) выполнено основное отверстие 12 для установки термоэлектродов 3 и дополнительные отверстия 13, являкяциеся концентратором напряжений при осевом деформировании корпуса 1 для создания опорного элемента 8 горячего сцая 7. Диаметр дополнительных отверстий 13 должен равняться ходу осевой деформации корпуса 1, который определяется по зависимости

L (l,15-l,25)d,

где L - величина хода осевой деформации, мм;

d - диаметр отверстия для установки горячего спая, мм. Отверстия 13 выходят на наружную цилиндрическую поверхность 9 корпуса 1 перпендикулярно его образующей. Поэтому при осевом деформировании отверстия 13 закрываются и стенка 14 корпуса 1, образующая контактную поверхность 5, приходит в соприкосновение с телом корпуса 1.

Известными способами изготавливают обойму 2 и заготовку корпуса 1. Контактной сваркой соединяют термоэлектроды 3, образуя горячий спай 7. В заготовке корпуса 1 сверлят основное отверстие 12 для термоэлектродов

3 и дополнительные отверстия 13. Величину хода деформирования корпуса I подсчитывают по приведенной зависимос:ти. Диаметр дополнительных отверстий 13 должен быть равен ходу деформирования, чтобы его стенки при деформировании сомкнулись. Отверстия 13 располагают в плоскости II, паралQ лельной контактной поверхности 5, как показано на фиг.4, выше горизонтальной оси или, как показано, ниже оси. Затем горячий спай 7 располагают в отверстии 12, термоэлектроды 3

5 укладашают в пазы 10 корпуса Г, помещают корпус 1 в обойму 2 и деформируют его в осевом направлении до плотного соприкосновения противоположных сторон отверстий 12 и 13 меж0 ЯУ собой. При этом все полости в корпусе 1 оказываются закрытыми. При размещении в устройстве нескольких горячих спаев 7 концентраторы напряжений в виде отверстий 13 выполняют

5 в плоскости каждого спая.

Расположенные симметрично оси отверстия для установки термоэлектродов, дополнительные отверстия, являю- 0 щиеся концентратором напряжений, при осевом деформировании корпуса приводят к тому, что корпус деформируется в зоне установки горячего спая термопары и материал корпуса плотно обжи- мает горячий спай. При этом .сами эти дополнительные отверстия также меняют свою конфигурацию, их противоположные поверхности (в направлении деформирования ) приходят в соприкоснове- р ние, отверстия превращаются в щель, а стенка, оставшаяся между ними и контактной поверзшостью корпуса, получает опору. Корпус становится сплошным телом без полостей или ослаблене ных буртиков по его наружному диаметру. Горячий спай термопары может быть приближен к контактной поверхности на расстояние менее 1 мм. При этом существенно повышается быстродействие устройства при одновремен0

5

ном.повышении его надежности. Формула изобретения

Способ изготовления устройства дпя измерения температуры пресс-формы, по которому термоэлектроды термопары устанавливают в отверстии корпу- са, в теле корпуса выполняют полости

иг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры пресс-формы и способ его изготовления | 1984 |

|

SU1201689A1 |

| ДАТЧИК ТЕПЛОВОГО ПОТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2131118C1 |

| Способ изготовления горячего спая кабельной термопары | 1986 |

|

SU1420390A1 |

| СИСТЕМЫ ОХЛАЖДЕНИЯ ТОРМОЗНОГО МЕХАНИЗМА С СЕРВОДЕЙСТВИЕМ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221944C1 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838795C1 |

| Способ изготовления кабельной термопары | 1989 |

|

SU1696902A1 |

| Устройство для измерения температуры поверхности нагретых тел | 1982 |

|

SU1138665A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159878C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОВЫХ ПОТОКОВ | 1971 |

|

SU297875A1 |

| Способ тарирования естественной термопары сверло-заготовка | 2024 |

|

RU2833303C1 |

Изобретение относится к области термометрии и может быть использовано в устройстве для измерения температуры пресс-формы. Цель изобретения - повышение надежности устройства при снижении его инери;нонности. В заго- товке корпуса 1 сверлят основное отверстие 12 для термоэлектродов и дополнительные отверстия 13. Диаметр дополнительных отверстий 13 должен быть равен ходу деформирования, чтобы стенки отверстий 13 при деформировании сомкнулись. Деформируют корпус 1 в осевом направлении до плотного соприкосновения противоположных сторон отверстий 12 и 13 между собой. При этом все полости в корпусе 1 оказываются закрытыми. 4 ил. S

.2

РигЛ

Авторы

Даты

1988-08-07—Публикация

1986-07-31—Подача