Настоящее изобретение относится к загрузочным машинам, предназначенным для подачи твердого материала в закрытую емкость с заданной скоростью поступления.

Более конкретно, изобретение относится к загрузочному агрегату для подачи твердого материала в емкость, причем с заранее предопределенным расходом, включающий следующие элементы: бункер с воронкообразной частью, которая определяет по существу вертикальную центральную ось выхода потока материала, трубу для подачи материала в емкость, расположенную на оси под нижней частью бункера для материала, и устройство для удерживания и для регулирования скорости потока материала.

Из публикации EP-A-0 062 770 известен агрегат, предназначенный для оборудования доменной печи, снабженной поворотным или наклонным распределительным желобом. В этой публикации заявлено комбинированное устройство для удерживания и для регулирования скорости потока засыпаемого материала, содержащее две заслонки, выполненные в виде сферических или цилиндрических колпаков. Движение этих двух колпаков относительно друг друга обеспечивает изменение площади сечения проходного отверстия симметричным образом вокруг центральной продольной оси выхода потока материала. Указанные заслонки установлены в герметично перекрытой камере, расположенной непосредственно под бункером. Эта герметично перекрытая камера на своем нижнем конце снабжена нижним уплотнительным элементом. Последний содержит затвор, который может поворачиваться между боковым положением, где он защищен от материала, высыпаемого из бункера, и плотно пригнанным положением, в котором он пересекает ось выходного потока материала. В таком плотно пригнанном положении затвор укладывается посредством поступательного движения в свое гнездо, которое окружает выпускное отверстие бункера по периферии и снабжено уплотняющей поверхностью, обращенной вниз в направлении движения выходящего потока материала.

Агрегат по указанной публикации функционирует достаточно удовлетворительно как с точки зрения регулирования скорости потока материала, так и с точки зрения процесса уплотнения даже в случае, когда в емкости преобладают высокие значения рабочего давления. Недостатком агрегата является большая высота его конструкции, имеющей место из-за того, что комбинированное устройство для удерживания и для регулирования скорости потока материала и уплотнительный элемент расположены внакладку по вертикали, следуя друг за другом в пространстве под бункером.

Наиболее близким к заявленному изобретению является агрегат для подачи твердого материала в закрытую емкость с заданной величиной расхода, который известен из публикации EP-0-088 253, содержащий бункер, включающий воронкообразную нижнюю часть, определяющую по существу вертикальную центральную ось, питающую трубу для подачи материала в емкость, аксиально расположенную под нижней частью бункера, и узел для удерживания материала и регулирования его расхода, который имеет колокол, выполненный с возможностью перемещения внутри бункера между нижним положением для перекрытия разгрузочного отверстия в нижней части бункера и верхним поднятым положением, и центральный измерительный плунжер, выполненный продолговатым и более тонким, чем колокол, и расположенный коаксиально с центральной осью выходного потока материала с возможностью перемещения по оси для обеспечения прохождения через разгрузочное отверстие в направлении питательной трубы.

Работа в отношении регулирования расхода материала конструкции такого агрегата является недостаточно эффективной. В связи с этим требуется замена нижнего уплотнительного элемента, размещенного в бункере, на поворотный уплотнительный затвор типа, известного из публикации EP-A-0 062 770, при этом, однако, теряется преимущество с точки зрения высоты устройства. Действительно, когда колокол опирается на свое гнездо, продолговатый и заостренный стержень оказывается под выпускным отверстием бункера. Так как поворотный уплотнительный затвор не может подходить к отверстию из-за присутствия продолговатого стержня, возникает необходимость предусмотреть в пространстве под бункером герметичной камеры, в которую проходит продолговатый стержень, размещаясь в ней по всей своей длине.

Задачей настоящего изобретения является создание такого загрузочного агрегата, в котором устройство для удерживания и для регулирования скорости потока материала заключено в бункере, но который лишен всех недостатков агрегата, представленного в публикации EP-A- 088 253.

Эта задача достигается тем, что загрузочный агрегат для подачи твердого материала в закрытую емкость с заданной величиной расхода содержит бункер, включающий воронкообразную нижнюю часть, определяющую по существу вертикальную центральную ось, питающую трубу для подачи материала в емкость, аксиально расположенную под нижней частью бункера, и узел для удерживания материала и регулирования его расхода, который имеет колокол, выполненный с возможностью перемещения внутри бункера между нижним положением для перекрытия разгрузочного отверстия в нижней части бункера и верхним поднятым положением, и центральный измерительный плунжер, выполненный продолговатым и более тонким, чем колокол, и расположенный коаксиально с центральной осью выходного потока материала с возможностью перемещения по оси для обеспечения прохождения через разгрузочное отверстие в направлении питательной трубы, при этом колокол и измерительный плунжер выполнены с возможностью перемещения по оси относительно друг друга, причем колокол и измерительный плунжер выполнены с обеспечением регулирования положения колокола в бункере и положения измерительного плунжера в разгрузочном отверстии.

В предпочтительном варианте осуществления настоящего изобретения центральный измерительный плунжер имеет форму усеченного конуса, расширяющегося кверху и заканчивающегося верхним торцом и сужающимся в направлении управляющего штока, к которому прикреплен измерительный плунжер.

В предпочтительном варианте конструкции колокол включает полость, в которой полностью размещен измерительный плунжер.

Кроме того, колокол имеет гильзу, которая проходит аксиально вверх через бункер, а измерительный плунжер имеет управляющий шток, аксиально ведомый в гильзе.

Загрузочный агрегат содержит нижний уплотнительный элемент, включающий поворотный затвор и гнездо, причем гнездо смонтировано под бункером и снабжено уплотняющей поверхностью, которая обращена вниз.

В загрузочном агрегате по меньшей мере один первый гидравлический цилиндр установлен между гильзой и бункером, и по меньшей мере один второй гидравлический цилиндр установлен между гильзой и управляющим штоком.

В другом варианте загрузочный агрегат для подачи твердого материала в закрытую емкость с заданной величиной расхода содержит бункер, включающий воронкообразную нижнюю часть, определяющую по существу вертикальную центральную ось, питательную трубу для подачи материала в емкость, аксиально расположенную под нижней частью бункера, и узел для удерживания материала и регулирования его расхода, который имеет колокол, выполненный с возможностью перемещения внутри бункера между нижним положением для перекрытия разгрузочного отверстия в нижней части бункера и верхним поднятым положением, и центральный измерительный плунжер, выполненный продолговатым и более тонким, чем колокол, и расположенный коаксиально с центральной осью выходного потока материала с возможностью перемещения по оси для обеспечения прохождения через разгрузочное отверстие в направлении питательной трубы, при этом колокол и измерительный плунжер выполнены с возможностью перемещения по оси относительно друг друга, бункер имеет фиксированную ведомую гильзу, проходящую аксиально вниз внутри бункера, колокол имеет гильзу, находящуюся в зацеплении с фиксированной гильзой, измерительный плунжер имеет управляющий шток, перемещающийся аксиально внутри фиксированной гильзы, между бункером и гильзой установлен по меньшей мере один первый гидравлический цилиндр, а между бункером и управляющим штоком установлен по меньшей мере один второй гидравлический цилиндр, причем колокол и измерительный плунжер выполнены с обеспечением регулирования положения колокола в бункере и положения измерительного плунжера в разгрузочном отверстии.

Еще в одном варианте загрузочный агрегат для подачи твердого материала в закрытую емкость с заданной величиной расхода содержит бункер, включающий воронкообразную нижнюю часть, определяющую по существу вертикальную центральную ось, питательную трубу для подачи материала в емкость, аксиально расположенную под нижней частью бункера, и узел для удерживания материала и регулирования его расхода, который имеет колокол, выполненный с возможностью перемещения внутри бункера между нижним положением для перекрытия разгрузочного отверстия в нижней части бункера и верхним поднятым положением, и центральный измерительный плунжер, выполненный удлиненным и более тонким, чем колокол, и расположенный коаксиально с центральной осью выходного потока материала с возможностью перемещения по оси для обеспечения прохождения через разгрузочное отверстие в направлении питательной трубы, при этом колокол и измерительный плунжер выполнены с возможностью перемещения по оси относительно друг друга, причем колокол и измерительный плунжер выполнены с обеспечением регулирования положения колокола в бункере и положения измерительного плунжера в разгрузочном отверстии, причем агрегат дополнительно содержит нижний уплотнительный элемент, включающий элемент перекрытия, установленный непосредственно под колоколом и аксиально перемещаемый относительно последнего, сам элемент перекрытия снабжен боковой периферийной поверхностью, в которую укладывается накачиваемое уплотнение, и центральным проходным отверстием для измерительного плунжера, средство для аксиального перемещения элемента перекрытия между его защищенным положением под колоколом и рабочим положением снаружи колокола, когда последний находится в своем нижнем положении перекрытия, и гнездо, аксиально смонтированное под разгрузочным отверстием, причем гнездо имеет уплотняющую поверхность, обращенную вниз и окружающую накачиваемое уплотнение, когда элемент перекрытия находится в рабочем положении.

Другие преимущества и характеристики предложенного агрегата станут очевидными из подробного описания предпочтительных вариантов осуществления настоящего изобретения, представленных ниже, исключительно в качестве иллюстрации, со ссылками на прилагаемые чертежи, в которых:

- фиг. 1 схематично показывает в вертикальном разрезе загрузочный агрегат для доменной печи;

- фиг. 2 показывает первый вариант осуществления настоящего изобретения, представленный на фиг. 1;

- фиг. 3 - 5 схематично изображают работу агрегата, представленного на фиг. 1 или фиг. 2;

- фиг. 6 показывает второй вариант устройства, представленного на фиг. 1;

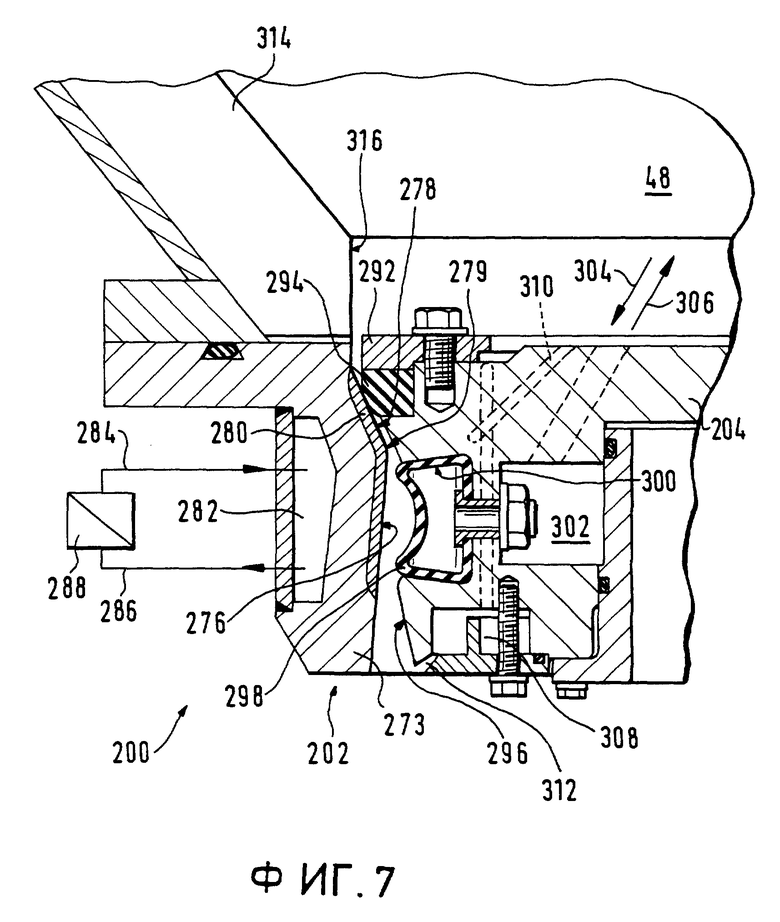

- фиг. 7 показывает деталь варианта уплотнительного устройства фиг. 6.

На фиг. 1 представлен один вариант загрузочного агрегата в соответствии с настоящим изобретением, предназначенного для оборудования доменной печи. Ссылочный номер 10 относится к корпусу механизма для привода поворотного или наклонного распределительного желоба (на чертеже не показан). Вертикальная ось доменной печи обозначена цифрой 12. Питающая труба 14 проходит соосно через корпус 10, подавая в распределительный желоб загрузочный материал, например кокс, шлак, окатыши и т.д. Эта питающая труба 14 установлена соосно с вертикальной осью 12 доменной печи.

Бункер в целом обозначен цифрой 18 и представляет собой приемный резервуар для перекрытия загружаемого материала от доменной печи. Этот загружаемый материал, находящийся внутри бункера 18, обозначен цифрой 20. Бункер 18 содержит верхнюю часть 22, имеющую форму цилиндра, соосного с вертикальной осью 12. Два загрузочных отверстия 24 и 26, через которые можно наполнять бункер, устроены в верхней части 22. Наполнение бункера имеет место, например, способом, известным самим по себе, посредством использования двух конвейеров со скипами 28 и 30.

Каждое из указанных загрузочных отверстий 24 и 26 оборудовано верхней уплотнительной заслонкой 32 и 34. Эти верхние уплотнительные заслонки гарантируют в закрытом положении герметизацию бункера по отношению к внешней атмосфере. На фиг. 1 они изображены штрихпунктирной линией в открытом положении. Заметим, что в этом положении они располагаются в боковой поперечной трубе 36, 38 бункера, будучи хорошо прикрытыми от материала, разгружаемого скипами 28, 30 через загрузочные отверстия 24 и 26. Каждая из указанных труб 36, 38 снабжена съемной плоской крышкой 40, 42, которая позволяет доступ к соответствующей заслонке для технического обслуживания или текущего ремонта.

Верхняя часть 22 бункера 18 переходит в нижнюю часть 44, которая имеет форму воронки или осесимметричного усеченного конуса, расположенного соосно с осью 12. Угол при вершине указанного осесимметричного конуса лежит, например, в пределах 60 - 80o, что соответствует углу наклона внутренней стенки 46 примерно в 50 - 60o.

Нижнее отверстие 48, соосное с осью 12, оборудовано уплотнительным элементом 50. Последний обеспечивает, будучи в своем закрытом положении, уплотнение бункера 18 по отношению к доменной печи.

В варианте осуществления изобретения, представленном на фигу. 1 - 5, уплотнительный элемент 50 содержит герметизирующий затвор 52, который можно поворачивать из бокового положения (показанного на фиг. 1 и 2 штрихпунктирной линией), в котором он защищен от материала, выходящего из отверстия 48, в положение перекрытия потока, в котором он занимает поперечное положение относительно оси 12. В таком положении перекрытия потока затвор 52 может быть уложен способом, известным как таковой, на собственное гнездо 54, окружающее по периферии отверстие 48 и снабженное уплотняющей поверхностью 56, которая обращена вниз. Пространство, необходимое для поворота затвора 52 под бункер 18, получается благодаря соединению последнего с помощью герметичной камеры 58 с питающей трубой 14. Боковая труба 60, оборудованная съемной крышкой 62, дает возможность иметь доступ во внутреннюю полость герметичной камеры 58 для замены затвора 52 или гнезда 54.

Ссылочный номер 64 означает в общем узел или устройство для удерживания и для регулирования подачи материала. Этот узел включает в себя колокол 66 и центральный измерительный плунжер 68, которые могут двигаться относительно друг друга вдоль оси 12.

Колокол имеет форму полого усеченного конуса, который установлен коаксиально с осью 12 и имеет раструб в направлении нижней горизонтальной кромки 70. На фиг. 1 и 2 указанный колокол представлен находящимся в положении перекрытия потока материала. Он опирается своей нижней кромкой 70 на внутреннюю стенку 46 бункера 18 с тем, чтобы перекрыть проходную секцию 72 в конической части бункера 18, вверх по потоку от уплотнительного элемента 50. Другими словами, эта проходная секция составляет разгрузочное отверстие 72 бункера 18, которое может быть перекрыто колоколом 66 и которое может быть очищено утягиванием колокола 66 назад вверх.

Центральный измерительный плунжер 68 имеет продолговатую форму и по существу более тонкий профиль, чем колокол 66. Его можно рассматривать, например, как осесимметричную деталь, состоящую из двух наложенных друг на друга усеченных конусов 74, 76, которые расширяются кверху и которые определяют сам регулирующий профиль. На своем верхнем конце 78 эта осесимметричная деталь сходит постепенно на конус в направлении поддерживающей тяги 80, которая установлена коаксиально с осью 12. Выбор профиля центрального измерительного плунжера 68 определяется либо экспериментально, либо путем вычисления. Что здесь имеет важное значение, так это то, что центральный измерительный плунжер 68 имеет продолговатую форму и отличается прежде всего тем, что он много тоньше, чем колокол 66. С профилем, представленным на фигурах, была получена хорошая линейность характеристики регулирования Q = f(c) для обыкновенных загрузочных материалов для доменной печи. Необходимо отметить, что угол при вершине усеченного конуса 76 получается слегка меньше, чем угол при вершине бункера; что угол при вершине усеченного конуса 74 по существу равен углу при вершине бункера; и что кумулятивная (общая) высота обоих усеченных конусов 74, 76 по существу одинакова с диаметром указанного нижнего отверстия 48.

Осевое расположение центрального измерительного плунжера 68 в нижнем отверстии 48 бункера 18 ограничивает по величине в последнем кольцевое проходное отверстие. Площадь сечения этого кольцевого проходного отверстия определяется поперечным сечением центрального измерительного плунжера 68 на уровне указанного нижнего отверстия 48. Когда центральный измерительный плунжер 68, представленный на фиг. 1, движется вверх через указанное нижнее отверстие 48, площадь сечения в последнем увеличивается от минимального значения к максимальному значению, соответствующему сечению прохода, полностью освобожденному от присутствия центрального измерительного плунжера.

Единственное отличие друг от друга устройств, представленных на фиг. 1 и 2, заключается в различных приводных механизмах для колокола 66 и центрального измерительного плунжера 68.

На фиг. 1 показано, что колокол 66 оборудован на своем верхнем конце гильзой, которая проходит по оси вверх за бункер 18. Осевое уплотнительное устройство 84, например, типа сальника обеспечивает осевую направляющую и уплотнение гильзы 82 через верхнюю стенку бункера 18. Два гидравлических цилиндра 86 и 88 вставлены между кронштейнами 90 и 92, прикрепленными к верхнему торцу гильзы 82, и корпусом бункера 18. Этим гидравлическим цилиндрам 86 и 88 следует придать такие размеры, чтобы обеспечить необходимое усилие для подъема колокола 66 через массу материала 20. Третий гидравлический цилиндр 94 смонтирован герметичным образом на верхнем торце гильзы 82. Его тяга 96 проходит по оси в гильзу 82, где она прикреплена к верхнему торцу штанги 80 центрального измерительного плунжера 68. Эта штанга 80 движется по направлению внутри гильзы 82, перемещаясь вертикально относительно бункера 18. Контроллер 100 следит за тем, чтобы движение с длиной хода (c) гидравлических цилиндров 86 и 88 в одном направлении сопровождалось приблизительно таким же синхронным движением с длиной хода (c) гидравлического цилиндра 94 в противоположном направлении. Контроллер 100, следовательно, делает возможным поддержание центрального измерительного плунжера 68 в неподвижном состоянии по отношению к бункеру 18, когда колокол 66 поднят или опущен с помощью гидравлических цилиндров 86 и 88.

Из фиг. 2 видно, что к верхнему торцу колокола 66 прикреплена гильза 102, которая входит в зацепление с фиксированной гильзой 104, будучи расположенной соосно с последней. Гильза 104 установлена коаксиально с осью 12 и прикреплена к верхней стенке бункера 18. На этой же верхней стенке бункера 18 смонтированы два гидравлических цилиндра 106 и 108, и их соответствующие тяги 110, 112 проходят в бункер 18, где они прикреплены к верхнему торцу гильзы 102. Гидравлические цилиндры 106 и 108 должны быть взяты таких размеров, чтобы обеспечить необходимое усилие, делающее возможным подъем колокола 66 через массу материала 20. Третий гидравлический цилиндр 114 смонтирован на верхней стенке бункера 18 таким образом, что его тяга 116 проходит по оси в закрепленную неподвижно гильзу 104, где она прикреплена к штоку 80 центрального измерительного плунжера 68. Шток 80 ходит по направляющим вдоль оси внутри фиксированной гильзы 104, когда он движется по вертикали относительно бункера 18. Цилиндрическая коробка 118 охватывает тяги гидравлических цилиндров 110 и 112, чтобы защитить их от загрязнения и износа со стороны загружаемого материала.

Работа по загрузке бункера, оборудованного устройством для удерживания и регулирования материала, а также нижним уплотнительным элементом, которые конструктивно описаны выше, будет теперь рассмотрена с помощью чертежей на фиг. 3, 4 и 5.

На фиг. 3 нижний уплотнительный элемент закрыт, т.е. затвор 52 приложен герметичным образом к своему гнезду 54. Колокол 66 опущен до конца в свое положение полного перекрытия потока, в котором он закрывает выпускное отверстие 72, удерживая загружаемый материал выше уплотнительного элемента 50. Центральный измерительный плунжер 68 поднят внутрь колокола 66 и находится в своем крайнем положении.

На фиг. 4 нижний уплотнительный элемент 50 открыт, причем затвор повернут в свое защищенное боковое положение. Колокол 66 все еще до конца опущен в положение полного перекрытия, удерживая загрузочный материал 20 в бункере 18. Центральный измерительный плунжер 68 опущен в такое положение, которое соответствует требуемой скорости потока. Иными словами, длина хода (c) центрального измерительного плунжера, а именно расстояние относительно его максимально поднятого положения, выбирают с учетом характеристики Q = f(c), применимой для конкретного материала 20, содержащегося в бункере 18. Теперь устройство готово к выгрузке загрузочного материала 20.

На фиг. 5 колокол 66 показан в своем поднятом положении, в котором он освобождает разгрузочное отверстие 72. При этом положение колокола 66 в материале 20 выбирают таким образом, чтобы иметь минимальное влияние на скорость потока материала 20, высыпающегося через разгрузочное отверстие 72, и максимальное влияние на однородность опустошения бункера 18. Следовательно, длина хода колокола будет определяться как функция размера зерна и типа загрузочного материала. Длину хода колокола можно регулировать в зависимости от уровня завалки материала в бункере 18, который естественно падает по мере опустошения бункера. Такая регулировка будет, например, выполняться автоматически в зависимости от выходного сигнала от устройства для непрерывного взвешивания бункера 18.

На фиг. 6 показан вариант осуществления устройства, представленный на фиг. 1 и 2. В порядке замены уплотнительного элемента 50, который был снабжен поворотным затвором 52, установленным под бункером 18, устройство на фиг. 6 содержит нижний уплотнительный элемент 200, который полностью входит в бункер 18. Этот элемент 200 включает в себя гнездо 202, которое смонтировано герметичным образом на бункере 18 на уровне нижнего отверстия 48, и элемент перекрытия 204, который имеет форму кольца.

Этот элемент перекрытия 204, выполненный в форме кольца, прикреплен герметичным образом к нижнему торцу гильзы 206, в которую может втягиваться центральный измерительный плунжер 208, эквивалент измерительного элемента 68, показанного на фиг. 1 и фиг. 2. На своем верхнем конце гильза 206 переходит в трубу 210, которая входит в герметичное зацепление, например, с помощью сальникового уплотнения 212, с фиксированной гильзой 214. Последняя прикреплена к бункеру 18, причем коаксиальным образом относительно оси 12. Внутренние части гильзы 206, трубы 210 и фиксированной гильзы 214, следовательно, расположены с точки зрения давления на стороне доменной печи.

Колокол 216, который соответствует колоколу 66 на фиг. 1 или фиг. 2, представляет собой элемент для удерживания материала выше по потоку от уплотнительного элемента 200. Необходимо отметить, что труба 210 может скользить в кожухе 218, который расположен соосно с осью 12 и прикреплен к верхнему торцу колокола 216.

Гидравлические цилиндры 220 и 222 вставлены между трубой 210 и бункером 18. Управляющий стержень 224 проходит по оси до центрального измерительного плунжера 208 через трубу 210 в фиксированной гильзе 214, где он подсоединен к штоку плунжера 226 гидравлического цилиндра 228, который установлен соосно на бункере 18. Именно гидроцилиндры 220 и 222 делают возможным подъем колокола 216 через массу материала 20.

Действительно, когда труба 210 поднимается гидроцилиндрами 220 и 222, колокол 216 вначале остается неподвижным, а элемент перекрытия 204 втягивается обратно в колокол 216. В момент, когда верхний торец гильзы 206 упирается в колокол 216, последний поднимается со своего гнезда, чтобы подниматься выше за счет тянущего усилия трубы 210, вместе с элементом перекрытия 204.

На фиг. 7 представлены детали гнезда 202 элемента перекрытия 204. Гнездо 202 имеет форму муфты 273, которая расположена соосно с главной осью конструкции 12. На внутренней стороне муфта 273 снабжена первой уплотняющей поверхностью 276 и второй уплотняющей поверхностью 278. Первая уплотняющая поверхность 276 охватывает осесимметричный усеченный конус, который расположен коаксиально с главной вертикальной осью 12 данного устройства и который слегка расширяется в направлении потока материала. Вторая уплотняющая поверхность 278, которая расположена выше по потоку материала вслед за первой уплотняющей поверхностью 276, охватывает осесимметричный усеченный конус, который расположен коаксиально с вертикальной осью 12 данного устройства и который расширяется по направлению к внутренней полости бункера 18. На линии взаимного пересечения две указанных поверхности образуют ограничительную горловину 279. Уплотняющие поверхности 276, 278 предпочтительно иметь с нанесенным антиабразивным и антикоррозионным покрытием 280. С внешней стороны муфты 273 имеет кольцеобразную выемку 282, которая окружает обе уплотняющие поверхности 276 и 278. Выемка 282 снабжена соединительными трубопроводами для ввода и вывода жидкости. На фиг. 7 эти трубопроводы условно представлены стрелками под символами 284 и 286. Под символом 288 условно представлен блок для обработки жидкости, задачей которого является слежение за температурой жидкости, циркулирующей в кольцеобразной выемке, обеспечивая такое ее значение, при котором температура на поверхности уплотняющих поверхностей 276 и 278 никогда не опускается ниже точки росы, что необходимо для предотвращения конденсации, и никогда не поднимается выше крайнего верхнего предела, определяемого, например, граничным значением рабочей температуры уплотнения, прижатого к одной из двух поверхностей 276 и 278.

На фиг. 7 элемент перекрытия 204 представлен в рабочем положении. В таком своем положении элемент перекрытия 204 прижат к верхней периферийной кромке 292, которая снабжена высокоэластичным уплотнением 294, также примыкающим к вышеуказанной второй уплотняющей поверхности 278 гнезда 202. Периферийная кромка 292 могла бы, однако, также прилегать непосредственно ко второй уплотняющей поверхности 278, создавая тем самым уплотнение типа "металл-на металл". В этом случае предпочтительно, чтобы она имела форму сферического кольца. От верхней периферийной кромки 292 элемент перекрытия 204, который ограничен в поперечном отношении нижней периферийной поверхностью 296, уменьшается в поперечном сечении так, что он может проходить по оси через ограничительную горловину 279 в пространство, окруженное первой уплотняющей поверхностью 276.

Надувное эластомерное уплотнение 298 размещено в кольцеобразной полости 300, которая устроена в нижней периферийной поверхности 296. В указанном рабочем положении надувное уплотнение 298 обращено к первой уплотняющей поверхности 276. При сбросе давления уплотнение 298 уходит назад относительно нижней периферийной поверхности 296 (сравни с фиг. 2). В надутом состоянии, а именно, когда создано давление посредством жидкости, уплотнение 298 в противоположность предыдущему плотно прижимается к указанной первой уплотняющей поверхности 276, обеспечивая тем самым уплотнение между элементом перекрытия 204 и гнездом 202. Кольцевой проход 302, который устроен в элементе перекрытия 204, служит для подачи гидравлической жидкости в надувное уплотнение 298. Этот питающий проход 302 предпочтительно оборудовать впускным и выпускным соединительными трубопроводами, условно схематически показанными стрелками 304 и 306. Таким образом можно организовать циркуляцию охлаждающей жидкости через подкачиваемое уплотнение 298. Кроме того, эта жидкость может быть идентична той жидкости, которая циркулирует через кольцеобразную выемку 282 данного гнезда.

В нижней периферийной кромке элемента перекрытия 204 устроен кольцеобразный проход 308, который связан перепускным каналом 310 с системой сжатого воздуха или газа под давлением. Кольцеобразный проход 308 питает кольцевое отверстие 312, которое наклонено под косым углом вниз. Когда элемент перекрытия 204 опущен в гнездо 202, струя воздуха, продуваемого через кольцевое отверстие 312, очищает сначала вторую, а затем первую уплотняющую поверхность сверху донизу.

Необходимо отметить, что внутренняя стенка бункера 18 имеет износостойкое покрытие 314, а угол наклона стенки равен приблизительно 50 - 60o. Этот наклон прерывается вертикальной цилиндрической поверхностью 316, расположенной над второй уплотняющей поверхностью 278, что уменьшает износ этой поверхности.

Также необходимо отметить, что все три элемента конструкции, представленные на фиг. 6, а именно колокол 216 для удерживания материала, элемент 208 для регулирования расхода материала и нижний уплотнительный элемент 200, включены теперь в единую конструкцию бункера 18. Эта особенность дает возможность подсоединять нижнее выпускное отверстие 48 бункера 18 непосредственно к загрузочной трубе 14, исключая прохождение через промежуточную герметичную камеру типа камеры 58, представлено на фиг. 1. Это приводит к ощутимой экономии в высоте измерительного узла.

Загрузочный агрегат предназначен для подачи твердого материала с заданной скоростью потока в закрытую полость. Агрегат содержит бункер для материалов, трубу для подачи материала в закрытую емкость и приспособление для удерживания материала и для регулирования его расхода. Данное приспособление включает в себя колокол для перекрытия разгрузочного отверстия и центральный расходорегулирующий плунжер, который выполнен продолговатым и заметно более тонким, чем колокол. Колокол и центральный измерительный плунжер могут двигаться относительно друг друга так, что можно легко регулировать расстояние, разделяющее эти два элемента. Агрегат обеспечивает надежную работу при малых габаритах. 3 с. и 7 з.п. ф-лы, 7 ил.

| Шахтная топка | 1949 |

|

SU88253A1 |

| Порошковый питатель | 1986 |

|

SU1458277A1 |

| Порошковый питатель | 1986 |

|

SU1406026A1 |

Авторы

Даты

1999-06-10—Публикация

1994-03-03—Подача