Настоящее изобретение относится к области получения фенола из кумола. В частности, настоящее изобретение касается его первого этапа, а именно получения гидроперекиси кумола.

Получение фенола из кумола является хорошо известным промышленным способом, который осуществляется непрерывно и состоит в основном из двух этапов.

Первый этап состоит в окислении в жидкой фазе кумола до гидроперекиси кумола, используя газ, содержащий кислород. Затем гидроперекись, полученную таким образом, на втором этапе разлагают с образованием фенола и ацетона.

Перед этим последним этапом необходимо концентрировать образовавшуюся гидроперекись. Действительно, в целях эффективности и безопасности процесса реакцию окисления кумола не проводят, если концентрация гидроперекиси в реакционной смеси превышает некоторую величину. По этой причине стараются избежать преждевременного разложения образовавшейся гидроперекиси, которое может стать неуправляемым. Обычно содержание гидроперекиси не превышает 40 вес. % в реакционной смеси, поэтому возникает необходимость в этапе концентрирования, предшествующем разложению до фенола.

При выполнении первого этапа способа гидроперекись кумола образуется одновременное с различными побочными продуктами, такими как диметилфенилкарбинол, перекись дикумола, ацетофенон, а также фенол и органические кислоты. Присутствие этих компонентов считается вредным для реакции. Действительно, кислоты благоприятствуют расщеплению гидроперекиси на фенол, который сам является ингибитором реакции окисления.

Вот почему многочисленные способы предлагают проводить реакцию окисления кумола в присутствии различных добавок, таких, как, например, агенты, нейтрализующие названные компоненты, в основном такие, как гидроокись, карбонат щелочного металла или соль щелочного металла гидроперекиси кумола.

Первый тип способов получения гидроперекиси кумола состоит в том, чтобы проводить реакцию в присутствии нейтрализующего агента в количествах порядка нескольких процентов. Эти способы, однако, имеют недостатки из-за применения довольно большого количества таких средств.

Так, с одной стороны, эти количества увеличивают стоимость сырья, достаточно ощутимую для этого способа.

С другой стороны, они требуют использования дополнительного оборудования перед этапом концентрирования гидроперекиси кумола. Действительно, известно, что использование добавок такого типа образует соли щелочных металлов, которые должны быть удалены из реакционной смеси до этапа концентрации, чтобы избежать их осаждения на используемом оборудовании во время этапа концентрирования. Однако эта операция удаления проводится только при осуществлении одной или нескольких промывок водой реакционной смеси. Такой метод требует затем введения этапа предварительного концентрирования промытой реакционной смеси перед этапом концентрирования самой гидроперекиси.

Можно рассмотреть другой метод удаления солей щелочного металла, такой как фильтрация реакционной смеси. Однако количества агента, вводимые в известных способах, делают невозможной эксплуатацию такого метода в промышленном масштабе, потому что фильтры очень быстро загрязняются в результате осаждения солей и, следовательно, становятся непригодными для использования. К тому же операция отделения является относительно непростой, потому что фильтруемые соли имеют вязкую консистенцию, осложняя саму фильтрацию, и последующую чистку фильтров.

Наконец, могут возникнуть проблемы безопасности, в связи с тем что названные соли являются нестойкими и могут спонтанно воспламеняться при контакте с воздухом.

Второй тип способов получения гидроперекиси кумола состоит в проведении реакции с нейтрализующим агентом, взятым в количестве порядка нескольких сотен частей на миллион относительно кумола, присутствующего в среде. Такой способ описан в заявке на патент Японии JP 3287574. Однако этот способ осуществляется при повышенном давлении.

Другой тип способов получения гидроперекиси кумола состоит в окислении кумола без добавления нейтрализующего агента. Однако, если во время проведения реакции повышается кислотность в одном или нескольких реакторах, где проводится реакция, то приходится изменять некоторые параметры этого способа, чтобы найти благоприятные для реакции условия. Так, можно снизить температуру, сохраняя неизменными все остальные параметры реакции, но недостаток заключается в том, что при этом снижается скорость окисления и, следовательно, производительность способа. Другой возможный путь мог бы состоять в повышении температуры для сохранения высокой производительности. Но в таком случае это будет осуществляться в ущерб селективности способа и, вероятно, безопасности, так как возможно предварительное расщепление полученной гидроперекиси кумола.

Проблема контроля за температурой реакции получения гидроперекиси была затронута в европейской заявке на патент EP 32758. Так, когда наблюдается отклонение температуры, рекомендуется добавлять от 0,05 до 20 г вещества основного характера на 1 т реакционной смеси. Кроме того, отмечается, что температура реакционной смеси должна быть пониженной. Однако это замечание относится только к случаю получения гидроперекиси этилбензола, которая является менее реакционноспособным соединением, чем кумол.

Целью настоящего изобретения является устранение указанных недостатков известных способов получения фенола из кумола, и в частности, на этапе окисления кумола. Предлагаемый способ позволяет проводить вышеназванную реакцию окисления со значительной скоростью окисления, при этом для поддержания такой скорости нет необходимости, даже временной, проводить реакцию в условиях, менее благоприятных для производительности. К тому же способ по изобретению позволяет избавиться от проблем, связанных с загрязнением фильтров, устанавливаемых перед этапом концентрирования образовавшейся гидроперекиси.

Эти и другие цели достигаются с помощью настоящего изобретения, которое относится к способу непрерывного получения гидроперекиси кумола путем окисления в жидкой фазе реакционной смеси, содержащей кумол, в присутствии газа, содержащего кислород, и заключающемуся в том, что реакцию окисления проводят в присутствии по меньшей мере одного агента, выбранного из гидроокиси, карбоната щелочного и/или щелочноземельного металла, причем названный агент используется в количестве от 2 до 10 ppb (выраженный в расчете на гидроокись натрия) по отношению к количеству вводимого кумола.

Было обнаружено, что такого незначительного количества, указанного выше, достаточно для поддержания условий окисления, которые применяются на промышленном уровне. В качестве сравнения: в соответствии с предшествующим уровнем техники концентрация нейтрализующего агента в реакционной среде значительно выше, так как обычно она составляет от 0,1 до нескольких процентов.

К тому же ввиду присутствия названного агента отпадает необходимость изменять параметры реакции для поддержания стабильных условий функционирования, достаточно только регулировать количество нейтрализующего агента.

Другие преимущества изобретения станут более понятны из последующего описания и примеров.

Как было указано выше, способ получения фенола из кумола включает два основных этапа: окислениe кумола до гидроперекиси и разложение названной перекиси на смесь ацетона и фенола.

Реакция окисления кумола обычно проводится в одном или в нескольких последовательно установленных реакторах (окислительных). В частности, эта реакция проводится в 2 - 8 реакторах.

При выходе из последнего окислительного реактора реакционную смесь обрабатывают так, чтобы устранить следы солей щелочного металла, которые там находятся. При этом специалисты могут пользоваться любым известным для этого методом. Однако особенно предпочтительно отделение солей из реакционной смеси осуществлять методом фильтрации.

Затем реакционную смесь обрабатывают, с одной стороны, для того чтобы отделить не вступивший в реакцию кумол от гидроперекиси кумола, и, с другой стороны, чтобы сконцентрировать названную перекись до содержания примерно 80 - 85% этого компонента в выходящем потоке.

Эта операция может проводиться в один или несколько этапов. Обычно применяется принцип отгонки в вакууме в одной или нескольких фракционных колонках.

Поток сконцентрированной гидроперекиси затем разлагают на фенол и ацетон.

На первом этапе способа осуществляют окисление кумола газом, содержащим кислород, в один или несколько этапов.

Вводимый в окислительные реакторы кумол состоит частично из свежего кумола и частично из рециркулированного кумола.

Действительно, как указывалось выше, не весь вводимый кумол превращается в гидроперекись. Обычно коэффициент превращения кумола составляет 20 - 40%. Поэтому из экономических coображений предусматривается, как правило, рециркуляция непрореагировавшего кумола.

Количество рециркулируемого кумола не является критическим, и специалист в состоянии регулировать его.

Независимо от природы кумола (свежий или рециркулируемый), чистота его в основном должна быть не менее 99,5%, и в частности, не менее 99,8%.

Кроме того, кумол по существу не должен содержать кислоту и фенол.

Поэтому непрореагировавший кумол обрабатывают перед введением в способ, чтобы исключить из него всякие примеси, и в частности, кислые примеси.

Обычно проводят один или несколько циклов промывки кумола, при этом за каждой промывкой следует декантация. Сначала обработку проводят водным раствором основания, выбранного из гидроокисей щелочного или щелочноземельного металла. Концентрация этих растворов равна от 10 до 20%. Затем выполняют один или несколько этапов промывки/декантации водой обработанного таким образом кумола, чтобы устранить всякие остаточные следы солей щелочных или щелочноземельных металлов.

Эти операции в основном проводятся при температуре от 25 до 45oC.

Необходимо отметить, что способ по изобретению не благоприятствует образованию побочных продуктов, а именно фенола. Следовательно, содержание загрязняющих веществ, находящихся в основном в промывочных водах кумола, уменьшается и, следовательно, упрощается их очистка.

Реакция окисления осуществляется в присутствии газа, содержащего кислород. С этой целью можно использовать любой источник кислорода, чистого или разбавленного, такой как воздух, обогащенный или не обогащенный кислородом. Преимущественно в качестве средства окисления кумола используют воздух.

Каждый окислительный реактор снабжен средством для подачи кислородсодержащего газа. Обычно для оптимизации качества смеси жидкость/газ подачу кислорода осуществляют через основание окислительных реакторов любым известным специалисту средством.

Содержание кислорода, вводимого в реакционную смесь, составляет по меньшей мере 8% и предпочтительно по меньшей мере 20%.

Как правило, и по причинам безопасности количество кислорода в газах, выходящих из каждого окислительного реактора, поддерживается ниже 6,5%. В частности, количество кислорода поддерживается на уровне между 2 и 6,5% и предпочтительно между 4,5 и 6,5%.

Основная характеристика изобретения состоит в том, что в окислительные реакторы вводится агент, выбранный из гидроокиси, карбоната щелочного и/или щелочноземельного металла; названный агент используется в количестве, значительно меньшем, чем в известных способах, и составляет от 2 до 10 ppb (в расчете на гидроокись натрия) относительно количества вводимого кумола.

Предпочтительно количество вводимого агента составляет от 2 до 5 ppb (в расчете на гидроокись натрия).

Выбранным агентом, в частности, является соединение на основе щелочного металла, такое как едкий натр, гидроокись калия, карбонат натрия, карбонат калия.

Агент вводят в контакт с реакционной смесью предпочтительно в виде водного раствора. Концентрация агента в растворе является такой, чтобы в названной смеси диапазон концентрации составлял от 2 до 10 ppb (в расчете на гидроокись натрия).

Подачу агента можно осуществлять непрерывно или периодически, в один или в каждый окислительный реактор. В последнем случае общее количество агента в реакционной смеси не превышает 10 ppb (в расчете на гидроокись натрия) по отношению в количеству вводимого кумола.

Агент вводят таким образом, чтобы pH реакционной смеси составлялa от 3 до 5.

Время пребывания реакционной смеси в каждом из окислительных реакторов составляет от 10 до 48 ч.

Температура реакции составляет от 70 до 110oC. Предпочтительно температура составляет от 75 до 90oC.

Нужно заметить, что обычно температура реакции изменяется в окислительных реакторах, в частности ее уменьшают, если увеличивается концентрация гидроперекиси кумола.

Эта мера, известная специалисту, необходима для избежания риска преждевременного разложения перекиси и сохранения хорошей производительности способа.

Реакция окисления может проводиться под атмосферным давлением или при легком повышении давления. Таким образом, можно проводить окисление при давлении от 1 до 3 абсолютных бар.

Реакционную смесь после одного или нескольких последовательных этапов окисления подвергают фильтрации для удаления следов солей щелочного и/или щелочноземельного металла. Неожиданно констатируют, что в результате проведения реакции окисления кумола в присутствии щелочного или щелочноземельного агента не наблюдается загрязнения фильтров. Таким образом, способ в соответствии с изобретением делает возможным использование фильтра на промышленном уровне, а следовательно, значительно упрощает этап отделения солей щелочного или щелочноземельного металла из реакционной смеси.

Реакционную смесь, обработанную таким образом, затем фракционируют и концентрируют путем перегонки в вакууме, которая осуществляется в один или несколько этапов.

Кумол, выделяемый в результате этой дистилляции, рециркулируют к окислительным реакторам, после того как он был очищен по вышеуказанному методу.

Концентрация полученной гидроперекиси кумола составляет примерно 85%.

Разложение гидроперекиси на фенол и ацетон далее осуществляется в соответствии с условиями, хорошо известными специалистам.

Представляет конкретные неограничительные примеры способа по изобретению.

Пример.

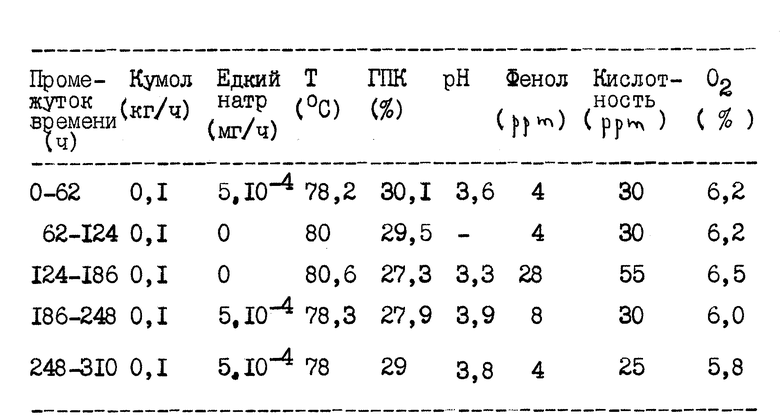

В реактор из сплошной стали, имеющий объем 8 л, непрерывно подают раствор промытого кумола, содержащего 0,1% ГПК (гидроперекиси кумола), воздух и водный раствор едкого натра, и осуществляют этап окисления.

Сигналом к прекращению подачи едкого натра является снижение содержания ГПК, повышение содержания фенола и кислотности: температура должна быть повышенной для сохранения производительности. Это изменение приводит к дополнительному разложению реакционной массы.

Количество вводимого едкого натра для установления нормальных условий окисления является очень небольшим: порядка 5 ppb 100%-ного едкого натра. Это обеспечивает высокую надежность на оборудовании после окисления: концентрирования и дистилляции.

Результаты представлены в таблице.

Описан способ получения гидропероксида кумола непрерывно путем окисления кумола в жидкой фазе в присутствии кислорода. Способ выполняется в присутствии по меньшей мере одного агента, выбранного из гидроксида, карбоната щелочного и/или щелочноземельного металла; названный агент используется в количестве от 2 до 10 ppb (в расчете на гидроксид натрия) относительно количества вводимого кумола. Предлагаемый способ позволяет проводить вышеназванную реакцию окисления кумола со значительной скоростью окисления, при этом для поддержания такой скорости нет необходимости, даже временной, проводить реакцию в условиях, менее благоприятных для производительности. Способ позволяет избавиться от проблем, связанных с загрязнением фильтров, устанавливаемых перед этапом концентрирования образовавшейся гидроперекиси. 6 з.п. ф-лы, 1 тaбл.

| Автоматические весы для сыпучих тел | 1930 |

|

SU32758A1 |

| Способ получения гидроперекисейалкилароматических углеводородов | 1974 |

|

SU509584A1 |

| US 4262143 A, 14.04.81. | |||

Авторы

Даты

1999-06-10—Публикация

1994-08-08—Подача