Изобретение относится к области цветной металлургии и может быть использовано для переработки свинецсодержащих материалов, например анодных медеэлектролитных шламов.

Доля свинца в черновой меди непрерывно возрастает по причине изменения качества и состава медьсодержащего сырья: свинец по технологической цепи проходит от черновой меди до анодных шламов, состав которых, в свою очередь, усложняется и качественно ухудшается.

Соединения свинца (доля которых до 50% в массе шлама) в процессе плавки шламов на сплав золотосеребряный (СЗС) вносят свои особенности:

- сульфат свинца как тугоплавкое (Тпл ~1200oС) соединение требует для ошлакования высокотемпературного режима, удлинения времени плавки, чем увеличиваются потери драгметаллов с пылями, в противном случае - со шлаками;

- оксиды свинца возгоняются уже при температуре около 900oС, увлекая за собой в пылегазовую фазу драгметаллы, особенно серебро, увеличивая выход плавильных пылей;

- свинец, присутствующий в виде антимонатов, практически нацело шлакуется (Тразло жения ~600oС), что исключает накопление его в плавильных пылях.

Поэтому кондиционирование по свинцу анодных шламов перед их плавкой на СЗС - важнейшая технологическая задача.

Известны способы ацетатного, солевого, алкиламинного и щелочного выщелачивания свинца из шламов до или после выделения селена отгонкой при обжиге. Все способы осуществляются при подогреве пульпы.

Ацетатный способ позволяет выделять в раствор сульфатную форму свинца, но недостаток этого способа заключается в дефиците и дороговизне реагента и сложной для промышленных условий технологии его регенерации (Худяков И.Ф., Кляйн С. Э. и др. Металлургия меди, никеля, сопутствующих элементов и проектирование цехов. -М.: Металлургия, 1993, с.226 - 228).

Солевое выщелачивание свинца наиболее полно позволяет извлекать сульфатную и оксидную формы свинца с частичным переводом металла в раствор из антимонатных фаз (Лайкин В. К. , Шарипов Г.Ш. и др. Гидрометаллургическое извлечение свинца из медеэлектролитных шламов. Сб. Труды ИМиО Ан КазССР Гидрометаллургия халькогенидных материалов. Алма-Ата, Наука КазССР, 1978, т. 53, с.100 - 105).

Недостатки способа:

- необходимость поддержания температуры пульпы и фильтрата на уровне 70 - 90oС для избежания кристаллизации рассола;

- способ осуществим только в дорогостоящем оборудовании из сплавов титана;

- глубокое удаление свинца, в том числе антимонатных форм, превращает обессвинцованный кек в тугоплавкий материал и требует специального подбора шихты для плавки на СЗС, чтобы снизить потери драгметаллов в шлаках.

Выщелачивание свинца алкиламинами нерационально из-за дороговизны реагента, сложности регенерации растворителя, хотя введение в раствор серной кислоты при выщелачивании позволяет извлекать из шлама как сульфатную, так и оксидную формы (Худяков И. Ф., Кляйн С.Э. и др. Металлургия меди, никеля, сопутствующих элементов и проектирование цехов. -М.: Металлургия, 1993, с. 226 - 228; Forward F.A., Veltman H., Vizsolyi A. Production of High Purity Lead by Amine Leaching. International Mineral Proccesing Congress. London, 1960, p.823 - 837).

Наиболее близким по технической сущности заявляемому изобретению является способ выщелачивания анодных медеэлектролитных шламов растворами каустической соды (NaOH), включающий обработку обезмеженного, отмытого от кислоты шлама 3 - 5% раствором NaOH при 50 - 60oС, отделение шлама от раствора, содержащего сульфатную серу, и вывод его из схемы; последующую обработку кека 15 - 18% раствором NaOH при 85 - 90oС, отделение свинецсодержащего раствора с выделением свинца электролизом и возвратом обессвинцованного раствора в цикл выщелачивания шлама (Угорец М.З., Глазкова Т.И. и др. Гидрометаллургическое изавлечение свинца и сурьмы из медеэлектролитных шламов. Сб. Комплексное использование сырья цветной металлургии. Свердловск, АН СССР УНЦ, 1980, с.63 - 66).

Недостатки способа:

- необходимость выщелачивания шлама в две стадии;

- продолжительность гидрометаллургической обработки, включая две стадии вышелачивания и две фильтрации, составляет не менее 8 часов (определено экспериментально);

- низкая степень выделения свинца из шлама (до 64%), т.к. преимущественно растворяется его сульфатная форма (определено экспериментально);

- оксидная форма свинца, оставаясь в шламе в условиях способа, при плавке увеличивает выход плавильных пылей и вынос в них благородных металлов (определено экспериментально);

- большой объем выводимых серосодержащих растворов осложняет водооборот схемы в целом.

Изобретение решает задачу повышения извлечения свинца до 80% за счет растворения как сульфатной, так и оксидной форм, кондиционирование состава кека по легкоплавкости и летучести компонентов с одновременным сокращением операций и продолжительности гидрометаллургической обработки, повышает степень использования оборотных растворов.

Это достигается тем, что выщелачивание шлама ведут каустиксульфатным электролитом при соотношении концентраций в растворе NaOH : Na2SO4 = (3,75 - 7,5) : 1 без введения сульфатного реагента в систему извне, а за счет автогенной наработки выдерживанием температурного режима пульпы при загрузке шлама на уровне 45oС и повышением температуры до 95oС со скоростью подъема 0,2 - 1,0 oС в минуту, после чего кек отфильтровывают и подают на сушку и шихтовку; фильтрат направляют на выделение свинца электролизом, после чего 5 - 15% объема оборотного обессвинцованного каустиксульфатного электролита отделяют и выводят из системы, а оставшийся объем подают в цикл выщелачивания.

Действие комплексного растворителя на сульфатную и оксидную формы свинца возможно объяснить образованием гидратно-сульфатных комплексов его, помимо гидроксокомплексов: PbOH+, Pb2OH3+, [PbOH.SO4]-, [Pb2OH.SO4]+, что повышает переход свинца в раствор. Аналогичный механизм растворения работает при использовании алкиламинов с добавлением сульфат-иона из серной кислоты (Forward F.A. и др., ссылка выше).

Заявляемый способ кондиционирования свинецсодержащего материала отвечает всем критериям патентоспособности. Он является новым, т.к. аналогичные известные из уровня техники решения не обладают тождественной совокупностью признаков, о чем свидетельствует проведенный выше анализ известных технических решений.

От прототипа заявляемый способ отличается тем, что выщелачивание шлама проводят в одну стадию, нарабатывают автогенно сульфат-ион в щелочной электролит до соотношения концентраций NaOH : Na2SO4 = (3,75 - 7,5) : 1 поддержанием скорости подъема температуры пульпы на уровне 0,2 - 1,0oС в минуту в интервале от 45oС до 95oС, а после электролитического осаждения свинца выводом из оборота 5 - 15% оборотного электролита с подачей остального объема в цикл выщелачивания.

Сущность заявляемого изобретения для специалиста, знающего переработку медеэлектролитных шламов, не следует явным образом из известного уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "изобретательский уровень", т.к. заявляемый способ позволяет не только выделить свинец до 80% и серу почти на 100% из шлама в одну стадию комплексным растворителем, один из компонентов которого нарабатывается автогенно, при сокращении продолжительности гидрометаллургической переработки шлама и объема выводимых из системы оборотных растворов, но также кондиционировать состав шлама перед плавкой на СЗС по легкоплавкости компонентов, оставляя в кеке антимонаты свинца, и по летучести компонентов, выводя из шлама оксид свинца.

Режимы осуществления способа подобраны для обезмеженного обожженного шлама экспериментально.

При соотношении в электролите концентраций каустика и сульфата натрия менее 3,75 : 1 в кеке остается значительная доля оксида свинца - до 4,1% от 7,2% в исходном шламе, при больших, чем 7,5 : 1, соотношениях снижается извлечение свинца до 72,2%, но в продуктивном электролите фиксируются повышенные концентрации примесей - теллура и сурьмы.

При скорости подъема температуры в интервале от 45oС до 95oС ниже 0,2oС в минуту необходимое соотношение концентраций реагентов-растворителей возрастает медленно и для достижения извлечения свинца в каустиксульфатный электролит до 80% необходимо вести выщелачивание более 5 часов, что увеличит эксплуатационные затраты.

При скорости подъема температуры выше 1,0oС в минуту извлечение свинца в электролит также снижается до 64,8%, возможно, из-за изменения ионного состава электролита (в раствор заметно переходят сурьма и теллур) и осложненного образования комплексов свинца.

При выводе из системы на выпарку менее 5% от объема обессвинцованного электролита не создается оптимума соотношения концентраций реагентов-растворителей в оборотном растворе, оборотный электролит засоляется, а при выводе более 15% - возрастают расход каустика и затраты на выпарку, продуктивный электролит более загрязняется примесями.

Способ опробован в опытно-промышленном масштабе при переработке анодных медеэлектролитных шламов на АООТ "Уралэлектромедь" и в лабораторных условиях на пылях переработки вторичного свинца и пасте свинцовых аккумуляторов.

В составе анодного шлама находится: Pbобщ. - 26,06%; Pbсульфат. - 14,7%; Pbоксидн. - 7,2%; Sсульфат. - 4,76%.

Опытно-промышленная установка состоит из реактора с механическим перемешиванием и контролируемым нагревом, объемом 5 м3, нутч-фильтра, выпарной установки объемом 1 м3, электролизера, промежуточных емкостей и насосов. Всего на установке во время испытаний и отработки способа обработано около 20 тонн шлама. После кондиционирования шлама, сушки кека его направляли на плавку в промышленную печь с целью определения влияния условий кондиционирования на процесс плавки на золотосеребряный сплав. Контролировали выход плавильных пылей, продолжительность плавки, извлечение в сплав драгметаллов.

Лабораторная установка - модель опытно-промышленной в масштабе 1 : 1000.

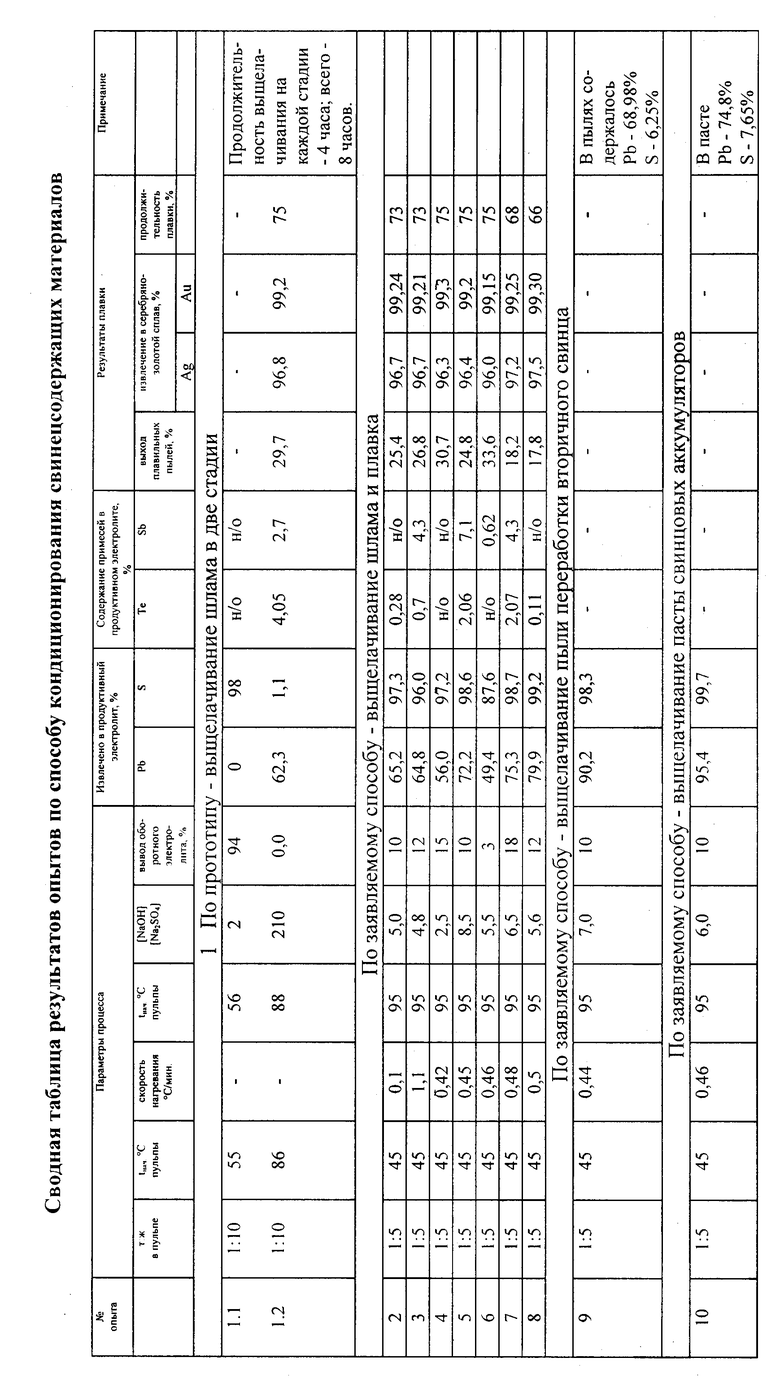

Результаты опытно-промышленных испытаний по способу кондиционирования свинецсодержащего материала перед его плавкой вместе с опытом по прототипу, а также лабораторных опытов по пылям от переработки вторичного свинца и по свинцовой аккумуляторной пасте сведены в таблицу с указанием параметров ведения процессов и основных достигнутых показателей.

Как следует из сравнения полученных результатов, ведение процесса переработки в химико-металлургическом цехе АО "Уралэлектромедь" в условиях заявляемого способа позволяет считать его промышленно применимым.

Преимущества промышленного использования заявляемого способа:

- перед плавкой материал очищается от тугоплавкой и легковозгоняемой фаз гидрометаллургическим извлечением свинца до 80%;

- сера практически полностью удаляется из материала перед его дальнейшей обработкой;

- высокая степень извлечения свинца и серы достигается за 1 - 3 часа обработки;

- для извлечения свинцовых фаз используется состав электролита, в который дозируется только один товарный реагент-каустик, второй нарабатывается автогенно и его дозировка регулируется параметрами процесса;

- происходит обогащение материала благородными металлами перед плавкой на СЗС на 30 - 40%;

- сокращается продолжительность плавки;

- уменьшаются потери драгоценных металлов с пылями и возрастает их извлечение в сплав (Au - на 0,1%, Ag - на 0,7%);

- исключается загрязнение окружающей среды при плавке материала выносом в пылегазовую фазу свинцовых возгонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1992 |

|

RU2071978C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1997 |

|

RU2109823C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2133293C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2013 |

|

RU2534093C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУРЬМЫ И СВИНЦА | 2015 |

|

RU2590781C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СВИНЦОВОГО АККУМУЛЯТОРНОГО ЛОМА | 2005 |

|

RU2274669C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА | 2005 |

|

RU2294972C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2192488C2 |

Способ может быть использован для переработки свинецсодержащих материалов, например анодных медеэлектролитных шламов. Способ кондиционирования свинецсодержащего материала перед плавкой его на серебряно-золотой сплав включает щелочное выщелачивание свинца и серы из шлама при нагревании, отделение кека фильтрацией, выделение из фильтрата свинца с возвратом обессвинцованного раствора на выщелачивание. Выщелачивание шлама проводят в одну стадию, нарабатывают автогенно сульфат-ион в щелочной электролит до соотношения концентраций каустической соды и сульфата натрия, равного (3,75-7,5) : 1, поддержанием скорости подъема температуры пульпы на уровне 0,2 - 1,0oС в 1 мин от 45 до 95oС, а после электролитического осаждения свинца - выводом из оборота 5 - 15% оборотного электролита с подачей остального объема в цикл выщелачивания. Повышается степень извлечения свинца и серы, сокращается продолжительность плавки, уменьшаются потери драгоценных металлов, исключается загрязнение окружающей среды. 2 з.п. ф-лы, 1 табл.

| Угорец М.З., Глазкова Т.И | |||

| и др | |||

| Гидрометаллургическое извлечение свинца и сурьмы из медэлектролитных шламов | |||

| Сб | |||

| Комплексное использование сырья цветной металлургии | |||

| - Свердловск, АН СССР УНЦ, 1980, с.63 - 66 | |||

| Способ обработки электролитных шламов | 1936 |

|

SU50752A1 |

| US 3944414 A, 16.03.76 | |||

| Худяков И.Ф., Кляйн С.Э | |||

| и др | |||

| Металлургия меди, никеля, сопутствующих элементов и проектирование цехов | |||

| - М.: Металлургия, 1993, с.226-228. | |||

Авторы

Даты

1999-06-10—Публикация

1998-06-04—Подача