Изобретение относится к гидрометаллургии цветных металлов и может быть использовано для переработки свинцового аккумуляторного лома.

Существующее пирометаллургическое производство переработки свинцового аккумуляторного лома в значительной части не достаточно экологично из-за образования свинецсодержащих пылей, возгонов, шлаков, а экологически эффективные гидрометаллургические технологии не отличаются достаточно высокими технико-экономическими показателями. Вместе с тем, при производстве трехосновного сульфата свинца (ТОСС) не эффективно используются возможности гидрометаллургической технологии, связанные с утилизацией свинцового аккумуляторного лома.

Известен способ переработки свинцового аккумуляторного лома в потоке оборотной воды, включающий измельчение, мокрый рассев материала по крупности на фракции, разделение фракций на органическую, окисно-сульфатную и металлизированную с последующей электроплавкой двух последних и классификацией органической фракции на легкую и тяжелую фракции, отличающийся тем, что перед электроплавкой окисно-сульфатную фракцию подвергают дополнительному измельчению до крупности 0,04 мм и выделяют из нее фракцию окислов свинца, которую выводят из процесса в виде товарного промпродукта, при этом сульфатную составляющую окисно-сульфатной фракции перед плавкой подвергают десульфатации, а из загрязненной оборотной воды извлекают в отвальный продукт содержащуюся в ней тяжелую органику /RU Патент № 2164537, 2001 г./.

Известная технология не достаточно экологична и обладает относительно высокой энергоемкостью.

Известен способ переработки лома свинцовых аккумуляторов, например сульфатно-окисной части их, включающий десульфуризацию ее карбонатом или гидроксидом щелочного металла или аммония, отделение десульфуризованного продукта, обработку его азотной кислотой, упаривание раствора и кристаллизацию из него нитрата свинца, отличающийся тем, что, с целью повышения извлечения свинца, повышения качества нитрата свинца и предотвращения загрязнения окружающей среды оксидами азота, десульфуризацию ведут в процессе измельчения сульфатно-окисной части лома, десульфуризованный продукт выщелачивают азотной кислотой при конечном значении рН 3,5-3,8, полученный раствор подкисляют азотной кислотой до рН не более 1, нагревают и обрабатывают окислителем, отделяют выпавший осадок, из упаренного раствора кристаллизируют 80-95% нитрата свинца, а твердый остаток после выщелачивания обрабатывают раствором нитрита щелочного металла при рН 4-5 и довыщелачивают азотной кислотой при рН 1-2, полученный раствор возвращают на выщелачивание десульфуризованного продукта, раствор после азотно-кислотного выщелачивания перед добавлением окислителя нагревают до 90-95°С, а твердый остаток обрабатывают раствором нитрита натрия до установления окислительно-восстановительного потенциала пульпы 700-750 мВ, свинец, оставшийся в маточном растворе после кристаллизации нитрата свинца, осаждают из подкисленного раствора в виде сульфата свинца /SU Патент № 1566744, 1999 г./.

Известная технология не позволяет получать в числе товарных продуктов трехосновный сульфат свинца (ТОСС) и концентрат сурьмы, не экономична в использовании реагентов и энергоемка.

Наиболее близким является способ получения свинца из промпродуктов переработанных отработавших батарей, где в качестве исходного сырья могут быть использованы сульфатно-оксидная фракция от разделки батарей (паста) и пыли (в т. ч. хлорсодержащие) от ее переработки в печах различного типа, включающий десульфуризацию пасты кальцинированной содой, упарку растворов после десульфуризации с получением товарных солей (сульфата или хлорида натрия), не содержащих свинца, выщелачивание карбонатного кека азотной кислотой, упарку раствора нитрата свинца, кристаллизацию нитрата свинца, сушку нитрата свинца и осаждение трехосновного сульфата свинца или силиката свинца из раствора нитрата свинца /Тарасов А.В., Бессер А.Д. и др. Металлургическая переработка вторичного свинцового сырья, М.: Гинцветмет, 2003, стр.189-190/.

Известная технология не достаточно экономична, не использует в достаточной мере оборотные продукты, не позволяет получать конечный продукт (ТОСС) высокого качества.

Задачей изобретения является повышение технико-экономических показателей - снижение энергоемкости технологии, повышение качества и расширение номенклатуры товарных продуктов, снижение расхода реагентов и эксплуатационных затрат, повышение экологичности процесса.

Задача решается тем, что в способе комплексной переработки свинцового аккумуляторного лома с получением трехосновного сульфата свинца (ТОСС), включающем десульфатацию сульфатно-оксидной фракции с получением твердого десульфатированного продукта и раствора солей, последующее выщелачивание свинца с получением концентрата сурьмы и промежуточных продуктов в виде растворов для получения ТОСС, согласно решению выщелачивание свинца осуществляют в две стадии, при этом на первой стадии десульфатированный продукт обрабатывают раствором азотной кислоты совместно с металлической фракцией лома, с получением сурьмяно-свинцового кека и промежуточного раствора нитрата свинца, а последний в дальнейшем обрабатывают сернокислым раствором с получением оборотного раствора азотной кислоты, который направляют на первую стадию выщелачивания и промежуточного продукта в виде сульфата свинца, который обрабатывают аммиачными растворами с получением товарного продукта - ТОСС и аммиачного раствора сульфата аммония, на второй стадии выщелачивания свинца сурьмяно-свинцовый кек обрабатывают аммиачным раствором сульфата аммония с получением товарного сурьмяного концентрата и аммиачного раствора свинца, направляемого на получение ТОСС, при этом обработку сульфата свинца с получением ТОСС осуществляют с использованием аммиачного раствора свинца со второй стадии выщелачивания, которую проводят с использованием части аммиачного раствора сульфата аммония, образующегося при получении ТОСС.

Отличительными признаками являются:

- выщелачивание свинца осуществляют в две стадии (что позволяет извлекать свинец в растворы из всех свинецсодержащих фракций аккумуляторного лома: оксидно-карбонатной, металлической, сульфатной);

- на первой стадии десульфатированный продукт обрабатывают раствором азотной кислоты совместно с металлической фракцией лома, с получением сурьмяно-свинцового кека и промежуточных продуктов: раствора нитрата свинца, а затем сульфата свинца (что позволяет получить качественный промежуточный продукт для производства ТОСС);

- раствор нитрата свинца обрабатывают сернокислым раствором с получением оборотного раствора азотной кислоты, который направляют на первую стадию выщелачивания, и промежуточного продукта в виде сульфата свинца (что обеспечивает экономию свежей азотной кислоты до 90-95 %, дополнительную очистку свинца от примесей, а также позволяет вовлекать в производство сбросные сернокислые растворы, например: отработанный электролит аккумуляторных батарей, отработанную кислоту химического производства);

- сульфат свинца обрабатывают аммиачными растворами с получением товарного продукта - ТОСС и аммиачного раствора сульфата аммония (что обеспечивает высокое качество ТОСС - без наличия свинца в виде металла и карбоната и позволяет получить раствор для выщелачивания свинца на второй стадии, а также получения аммиачных удобрений);

- на второй стадии выщелачивания свинца сурьмяно-свинцовый кек обрабатывают аммиачным раствором сульфата аммония с получением товарного сурьмяного концентрата и аммиачного раствора свинца, направляемого на получение ТОСС (что обеспечивает полное извлечение ценных компонентов сырья в товарные продукты);

- обработку сульфата свинца аммиачными растворами с получением ТОСС осуществляют с использованием аммиачного раствора свинца со второй стадии выщелачивания (что позволяет значительно снизить расход аммиака).

Таким образом, заявляемое решение соответствует критерию «новизна". Сравнение заявляемого решения с аналогами и другими известными решениями не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию «изобретательский уровень».

Примеры осуществления способа.

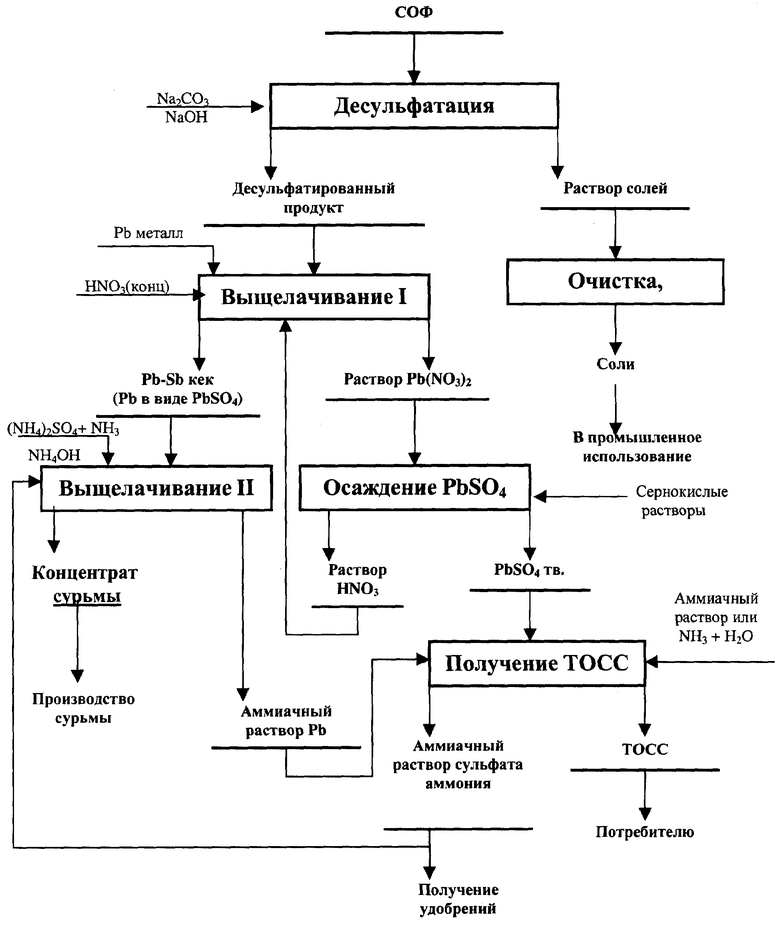

Предлагаемое изобретение поясняется следующими примерами, приведенными в соответствии с принципиальной технологической схемой, приведенной на Фиг. 1, и опытом работы опытно-промышленной установки. В примере 1 приведены результаты реализации способа с использованием свежих реагентов, а в примере 2 - оборотных промпродуктов.

Пример 1.

1.1 Десульфатация: 100 кг (на сухой вес) сульфатно-оксидной фракции, выделенной после разделки отработавших свинцовых аккумуляторов (ОАБ), подвергали десульфатации в шаровой мельнице с добавлением карбоната натрия в количестве 20 кг и оборотной промводы в количестве 150 л. Т:Ж=1:1,5 в течение 60 минут до достижения рН, раствора равного 7,5÷8.

После окончания процесса твердый десульфатированный продукт (оксидно-карбонатный кек) отделяли от раствора сульфата натрия, отмывали на фильтре свежей водой в количестве 150 л, с образованием оборотной промводы. Раствор сульфата натрия направляли на упаривание с получением товарного сульфата натрия, а промводу направляли в оборот на десульфатацию свежей порции СОФ.

В результате получали 120 кг влажного (влажность 25 %) десульфатированного продукта.

1.2 Выщелачивание 1 (получение раствора Pb(NO3)2)

В реактор заливали 240 л технической воды и 85 л концентрированной азотной кислоты, затем при механическом перемешивании загружали 120 кг десульфатированного продукта и 30 кг предварительно раздробленного металлического свинца, полученного при разделке ОАБ. Процесс осуществляли без нагревания пульпы. Окончание процесса определяли по переходу окраски пульпы из темно-бурой в серую и достижению рН 3,5÷3,8 (рН прекращения растворения свинца в азотнокислом растворе).

Полученный свинцово-сурьмяный кек отделяли и отмывали от раствора нитрата свинца на фильтре. Получено 22,4 кг влажного твердого продукта (влажность 44,6%) и 350 л раствора нитрата свинца, содержащего 284,6 г/л свинца.

1.3 Осаждение сульфата свища

Осаждение сульфата свинца из раствора нитрата проводили с использованием отработанного сернокислого раствора, полученного в химическом производстве, с содержанием 884 г/л серной кислоты и 155 г/л азотной кислоты (сбросной раствор, требующий затрат на утилизацию). В реактор заливали 350 л раствора нитрата свинца и при перемешивании подавали 50 л отработанной кислоты. После перемешивания в течение 30 минут сульфат свинца отделяли от раствора азотной кислоты на фильтре.

Получено 184,5 кг влажного сульфата свинца (влажность 24,4%) и 320 л раствора азотной кислоты с содержанием последней 187,3 г/л.

1.4 Получение ТОСС

В реактор заливали 320 л воды и при механическом перемешивании загружали 184,5 кг влажного сульфата свинца. Затем в пульпу подавали 70 л водного раствора аммиака (двадцатипятипроцентного).

После перемешивания, в течение 30 минут, полученный ТОСС отделяли и отмывали химически обессоленной водой на фильтре от раствора сульфата аммония.

Получено 183 кг влажного ТОСС (влажность 37,2%), 500 л раствора сульфата аммония и 200 л оборотной промывной воды. ТОСС, после сушки до влажности 0,1%, отправляли потребителю. Часть сульфата аммония использовали в дальнейшем на второй стадии выщелачивания, а оставшуюся часть направляли на упаривание и кристаллизацию товарного аммиачного удобрения.

1.5 Выщелачивание 2 (получение сурьмяного концентрата)

В герметичный реактор заливали 60 л воды, при перемешивании загружали 37 кг сульфата аммония и 22,4 кг влажного свинцова-сурьмяного кека. Затем подавали 90 л водного раствора аммиака (двадцатипятипроцентного) и перемешивали в течение 40 минут. После окончания процесса сурьмяный концентрат отделяли и отмывали от аммиачного раствора свинца на фильтре. Промывную воду объединяли с основным раствором и направляли на получение ТОСС.

Получено 8,15 кг влажного концентрата сурьмы (влажность 42,9 %) и 150 л аммиачного раствора свинца, содержащего 37,7 г/л свинца.

Содержание сурьмы в концентрате (в расчете на материал, высушенный при температуре 105°С) составило 43,2, что обеспечило полное извлечение сурьмы из исходных продуктов в концентрат (˜ 100 %). Содержание свинца в концентрате составило 6,45%, что соответствовало 0,38 % извлечения из исходных продуктов.

Пример 2.

Осуществление отдельных технологических операций проводили аналогично примеру 1. Отличие заключается в использовании оборотных промпродуктов, указанных в примере 1.

2.1 Десульфатация

Десульфатацию СОФ проводили аналогично приведенной в примере 1.

2.2 Выщелачивание 1 (получение раствора Pb(NO3)2)

В реактор заливали 320 л оборотной азотной кислоты, 20 л оборотной промводы и 18 л свежей концентрированной азотной кислоты, затем при механическом перемешивании загружали 120 кг влажного десульфатированного продукта и 50 кг предварительно раздробленного металлического свинца, полученного при разделке ОАБ. Получено 25,1 кг влажного свинцово-сурьмяного кека (влажность 39,84 %) и 415 л раствора нитрата свинца, с содержанием свинца 297,8 г/л.

2.3 Осаждение сульфата свинца

Осаждение сульфата свинца из раствора нитрата свинца, в отличие от примера 1, проводили с использованием отработанного электролита ОАБ и технической серной кислоты. В реактор заливали 415 л раствора нитрата свинца и при перемешивании подавали 35 л отработанного электролита, полученного при разделке ОАБ, и 29,4 л технической серной кислоты. Получено 251 кг влажного сульфата свинца (влажность 31,87%) и 375 оборотного раствора азотной кислоты с содержанием последней 159,9 г/л.

2.4 Получение ТОСС

В реактор заливали 90 л воды, 200 л оборотной промводы и, при перемешивании, загружали 251 кг влажного сульфата свинца. Затем в пульпу подавали 150 л аммиачного раствора свинца, полученного при выщелачивании свинца из свинцово-сурьмяного кека (вторая стадия выщелачивания), с содержанием свинца 37,7 г/л. Получено 250 кг влажного ТОСС (влажность 40%), 640 л раствора сульфата аммония и 200 л оборотной промывной воды.

ТОСС, после сушки до влажности 0,1%, отправляли потребителю.

2.5 Выщелачивание 2 (получение сурьмяного концентрата)

В герметичный реактор заливали 120 л раствора сульфата аммония, полученного при производстве ТОСС. При перемешивании загружали 22,2 кг твердого сульфата аммония и 25,1 кг влажного свинцова-сурьмяного кека. Затем подавали 85 л свежего водного раствора аммиака (двадцатипятипроцентного).

Получено 13,1 кг влажного концентрата сурьмы (влажность 32,8%) и 240 л аммиачного раствора свинца с содержанием свинца 25,8 г/л. Содержание в концентрате (в перерасчете на сухой продукт) составило:

сурьмы - 45,2% (извлечение 100%);

свинца - 3,7% (извлечение - 0,24% от исходных продуктов).

Результаты опытно-промышленных испытаний способа (технологии), приведенные в примерах 1 и 2, показывают, что способ обеспечивает извлечение сурьмы в концентрате на уровне 100%. Извлечение свинца из исходных продуктов в ТОСС с учетом использования всех промежуточных продуктов в обороте достигает 99,6÷99,7%.

Промышленные испытания ТОСС, полученного по предлагаемому способу, показали его высокое качество (более высокое, чем у импортируемого из Китая).

Способ комплексной переработки свинцового аккумуляторного лома с получением трехосновного сульфата свинца позволяет снизить энергоемкость процесса за счет осуществления всех процессов без нагревания растворов и пульп, повысить качество товарной продукции - ТОСС за счет получения его из сульфата свинца, осаждаемого из раствора нитрата свинца, с использованием аммиачных растворов, что исключает присутствие металлического и карбонатного свинца в ТОСС, расширить номенклатуру товарной продукции за счет получения концентрата сурьмы и возможности производства азотсодержащих удобрений, снизить эксплуатационные затраты за счет снижения расхода реагентов, повысить экологичность с исключением образования свинецсодержащих пылей, возгонов и шлаков, обеспечить возможность утилизации как техногенного сырья - ОАБ, так и отходов химических производств - отработанных сернокислых растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1992 |

|

RU2071978C1 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2172353C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ОКИСЛЕННЫХ ЦИНКОВЫХ РУД И КОНЦЕНТРАТОВ С ИЗВЛЕЧЕНИЕМ ЦИНКА, МАРГАНЦА, ЖЕЛЕЗА, СВИНЦА, СЕРЕБРА, КАЛЬЦИЯ И ДВУОКИСИ КРЕМНИЯ | 2010 |

|

RU2441930C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВОГО АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2164537C1 |

| Способ переработки хлористых свинцовых пылей | 1990 |

|

SU1726543A1 |

| СПОСОБ ПЕРЕРАБОТКИ МОНАЦИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2549412C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НИКЕЛЬ-КОБАЛЬТОВОГО СЫРЬЯ | 2009 |

|

RU2393251C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2015 |

|

RU2601526C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУРЬМЯНО-МЫШЬЯКОВЫХ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2010 |

|

RU2432407C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1998 |

|

RU2181781C2 |

Изобретение относится к гидрометаллургии цветных металлов и может быть использовано для переработки свинцового аккумуляторного лома. Предложен способ, включающий десульфатацию сульфатно-оксидной фракции с получением твердого десульфатированного продукта и раствора солей, последующее выщелачивание свинца с получением концентрата сурьмы и промежуточных продуктов в виде растворов для получения трехосновного сульфата свинца (ТОСС), в котором выщелачивание свинца осуществляют в две стадии, при этом на первой стадии десульфатированный продукт обрабатывают раствором азотной кислоты совместно с металлической фракцией лома с получением сурьмяно-свинцового кека и промежуточного раствора нитрата свинца, а последний в дальнейшем обрабатывают сернокислым раствором с получением оборотного раствора азотной кислоты, который направляют на первую стадию выщелачивания, и промежуточного продукта в виде сульфата свинца, который обрабатывают аммиачными растворами с получением товарного продукта - ТОСС и аммиачного раствора сульфата аммония, на второй стадии выщелачивания свинца сурьмяно-свинцовый кек обрабатывают аммиачным раствором сульфата аммония с получением товарного сурьмяного концентрата и аммиачного раствора свинца, направляемого на получение ТОСС, при этом обработку сульфата свинца с получением ТОСС осуществляют с использованием аммиачного раствора свинца со второй стадии выщелачивания, проводимую с использованием аммиачного раствора сульфата аммония, образующегося при получении ТОСС. Обеспечивается снижение энергоемкости, расхода реагентов и эксплуатационных затрат, а также повышение экологичности процесса. 3 з.п. ф-лы, 1 ил.

| ТАРАСОВ А.В | |||

| и др | |||

| Металлургическая переработка вторичного свинцового сырья | |||

| - М.: Гинцветмет, 2003, с.189-190 | |||

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩЕГО АККУМУЛЯТОРНОГО ЛАКА | 1992 |

|

RU2016104C1 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2172353C1 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2178008C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФАТНО-ОКСИДНОЙ ФРАКЦИИ АККУМУЛЯТОРНОГО ЛОМА | 2001 |

|

RU2190672C1 |

| Структура с нулевой пористостью и отрицательным коэффициентом Пуассона и настройка структуры с отрицательным коэффициентом Пуассона для конкретных участков | 2016 |

|

RU2706056C2 |

| Устройство для формирования импульсов | 1976 |

|

SU575768A2 |

| GB 1471640 A, 27.04.1977. | |||

Авторы

Даты

2006-04-20—Публикация

2005-02-07—Подача