Изобретение относится к области металлургии цветных и благородных металлов, в частности к переработке шламов электролитического рафинирования меди.

Анодные шламы являются важным источником благородных металлов и халькогенов. Многокомпонентность, многообразие химических соединений и фаз, существенные отличия шламов на разных предприятиях обусловливают наличие множества технологических схем и приемов извлечения селена и теллура в виде товарных продуктов, а также получение сплава серебряно-золотого. В любом случае переработка шлама включает ряд последовательных стадий, имеющих целью удаление меди и никеля, выделение селена и теллура с выпуском их в виде товарных продуктов (1. Металлургия благородных металлов: В 2-х кн. Кн. 1 / Ю.А. Котляр, М.А. Меретуков, Л.С. Стрижко. - М.: МИСИС, «Руда и металлы», 2005 г., - 432 с.; 2. Масленицкий И.Н., Чугаев Л.Г. Металлургия благородных металлов. - М.: Металлургия, 1987. - 366 с.; 3. Меретуков М.А., Орлов A.M. Металлургия благородных металлов. Зарубежный опыт. - М.: Металлургия, 1990. - 416).

Базовая стадия переработки шламов - плавка. Это универсальный прием отделения благородных металлов от многочисленных примесей, характеризуется высокой скоростью и качеством товарного сплава. Вместе с тем плавка является основным источником потерь драгоценных металлов в оборотных продуктах (пылях, шлаках, выломках). Содержание в шламах значительного количества свинца, мышьяка и сурьмы предопределяет их переход в газовую фазу в виде летучих оксидов, что обусловливает большие объемы незавершенного производства, повышенную вредность плавильного передела. Дополнением или альтернативой плавки могут рассматриваться различные гидрометаллургические операции.

Применяемые на практике и предлагаемые специалистами гидрометаллургические методы переработки шламов основаны на применении сульфатизирующих, окислительных, автоклавных и электрохимических технологий. Металлическую медь и оксидный никель выделяют из шламов преимущественно автоклавными методами или способами низко- и высокотемпературной сульфатизации. Соединения свинца удаляют из шлама выщелачиванием различными растворами или флотацией.

Для извлечения из шламов селена и теллура используют азотнокислое выщелачивание, гидрохлорирование, автоклавное выщелачивание в щелочных растворах (4. Беленький A.M., Петров Г.В., Бодуэн А.Я., Куколевский А.С. Азотнокислое выщелачивание медеэлектролитных шламов // Записки Горного института: Новые технологии в металлургии, химии, обогащении и экологии. - СПб, 2006. - Т. 169. - С. 53-56; 5. Пат. №2215801 РФ, МПК7 С22В 11/00. Способ получения селективных концентратов благородных металлов/ Грейвер Т.Н., Волков Л.В., Шнеерсон Я.М. и др.; опубл. 10.11.2003). Указанные приемы сопряжены с использованием агрессивных реагентов и сложной аппаратуры, не обеспечивают селективность.

В практике отечественных предприятий для извлечения селена применяют преимущественно окислительный обжиг, обжигово-селенидную схему или непосредственную плавку обезмеженных шламов. В любом случае селен переводят в газовую фазу и на последующих стадиях улавливают кислыми или щелочными растворами. При этом все проблемы, связанные с присутствием плавильной операции в технологической схеме, остаются.

Известен способ, выбранный в качестве прототипа и включающий катодное выщелачивание селена из обезмеженного шлама в щелочном электролите. Оптимальные условия процесса: концентрация NaOH>100 г/л, температура >70°C, отношение Т:Ж от 1:7 до 1:10, катодная плотность тока 800-1200 А/м2 (6. Авт.свид. №496963, СССР. Способ извлечения селена из селенсодержащих шламов электровыщелачиванием / Угорец М.З., Костиков А.И., Букетов Е.А. и др; опубл. 25.12.1975).

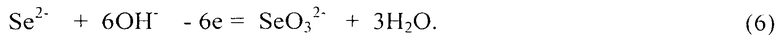

Технически способ сводится к катодной поляризации шлама, помещенного на донный катод. В основе способа реакция, протекающая в объемном (насыпном) катоде:

в результате которой серебро восстанавливается до металла и остается в порошкообразном виде в составе твердого продукта, а селен переходит в раствор в форме селенида натрия Na2Se. При этом извлечение селена из шлама >95%. Из щелочных растворов селен извлекают известными методами с получением товарного продукта. Электровыщелачивание селена в две стадии позволяет уменьшить содержание селена в кеке до 0,7-1,0%. Благородные металлы при электровыщелачивании в раствор не переходят, а кек обогащается по ним на 30-40%. Одновременно происходит обогащение кека по свинцу и сурьме. Выход кека составляет 76-80%.

Технологическая простота, «мягкость» режимов, отсутствие газовых выбросов на стадии выделения селена из шлама являются существенными достоинствами прототипа. Вместе с тем переработка шламов по способу-прототипу сопряжена с существенными сложностями. Основные компоненты обезмеженного шлама - халькогениды серебра и меди, сульфаты и антимонаты свинца, оксиды сурьмы, мышьяка, висмута - являются диэлектриками или полупроводниками. Токоподвод к отдельным частицам шлама от металлического катода затруднен. При достижении некоторой критической плотности тока (в прототипе 800-1200 А на 1 м2 площади токоподвода) - получает развитие побочный процесс выделения водорода:

Дальнейшее повышение плотности тока скорость целевого процесса (реакция 1) не увеличивает и даже уменьшает вследствие ухудшения контакта частиц шлама с токоподводом при разрыхления слоя газообразным водородом.

Сульфат свинца, содержание которого в шламе достигает 20-30%, при катодной поляризации восстанавливается с образованием металлического свинца:

На протекание этого процесса расходуется значительная часть тока, скорость целевого процесса падает, а при плавке катодного продукта сохраняются проблемы, сопровождающие перевод свинца в шлак или в газовую фазу.

Основным процессом, протекающим на аноде в способе-прототипе, является образование кислорода:

По мере накопления селенид-иона в растворе получают развитие процессы его окисления на аноде и окисления кислородом с образованием элементного порошкообразного селена и селенит-иона:

При донном расположении катода, анод располагают над ним. Элементный селен с поверхности анода осыпается на катод, где вновь восстанавливается до селенид-иона:

В результате подобного «круговорота» селена эффективность электролиза заметно падает, а катодный продукт выщелачивания селена из медеэлектролитного шлама в любом случае содержит некоторое количество селена.

Настоящее изобретение направлено на устранение указанных недостатков и направлено на повышение скорости и степени выщелачивания селена при восстановительной электрохимической переработке медеэлектролитного шлама.

Указанная цель достигается при использовании способа переработки медеэлектролитного шлама, включающего его обезмеживание и катодное выщелачивание селена в щелочном электролите, отличающегося тем, что из обезмеженного шлама удаляют соединения свинца и сурьмы, полученный шлам смешивают с катодным продуктом выщелачивания селена из медеэлектролитного шлама в соотношении 5÷10:1, затем ведут катодное выщелачивание селена в щелочном электролите из полученной смеси при плотности тока 2000-3000 А/м2, при этом для предотвращения кругооборота селена между катодом и анодом их разделяют проницаемой для электролита перегородкой.

Первой особенностью предлагаемого способа является выведение соединений свинца и сурьмы из шлама перед катодным выщелачиванием селена. В числе известных гидрометаллургических методов выделение свинца из шлама выщелачивание солевыми растворами (7. РФ №2109823 от 27.04.1998; 8. РФ №2071978 от 20.01.1997), этилендиамином (9. Взородов С.А., Шевелева Л.Д. и др. Получение свинцового сурика при переработке медеэлектролитного шлама. / Цветные металлы, №7, 1982, с. 21-2), флотация (10. РФ №2451759 от 27.05.2012) и др. Каждый из отмеченных методов имеет свои достоинства и недостатки, но в любом случае позволяет снизить содержание свинца в шламе с 20-30% до 2-3%. Исследования показали, что при таком содержании негативное влияние свинца на катодное выщелачивание селена сводится к минимуму.

Для повышения электронной проводимости шлама и допустимой плотности тока с первых минут электролиза целесообразно увеличить в нем содержание металлической фазы. С этой целью перед электролизом в шлам рекомендуется добавлять ранее полученный продукт. Анализ показывает, что после катодного выщелачивания в оптимальных условиях содержание хорошо проводящего ток металлического серебра в шламе поднимается до 70-80%. Добавка такого материала к исходному шламу резко меняет характер поляризации, даже при очень высоких плотностях тока протекание побочных процессов (реакция 2) минимально. Установлено, что оптимальное соотношение шлама и катодного продукта в смеси должно составлять 5÷10:1. При меньшей дозировке катодного продукта допустимая плотность тока невелика, а большая дозировка не дает ожидаемого эффекта, но увеличивает массу оборотного шлама. После выделения из шлама свинца и подмешивания катодного продукта в рекомендуемом соотношении плотность тока может быть увеличена до 2000-3000 А/м2, соответственно возрастает скорость целевого процесса (реакция 1).

С целью предотвращения кругооборота селена между катодом и анодом электроды разделяют проницаемой для электролита перегородкой, например фильтротканью. В результате остаточное содержание селена в катодном продукте может быть снижено до 0,4-0,6%.

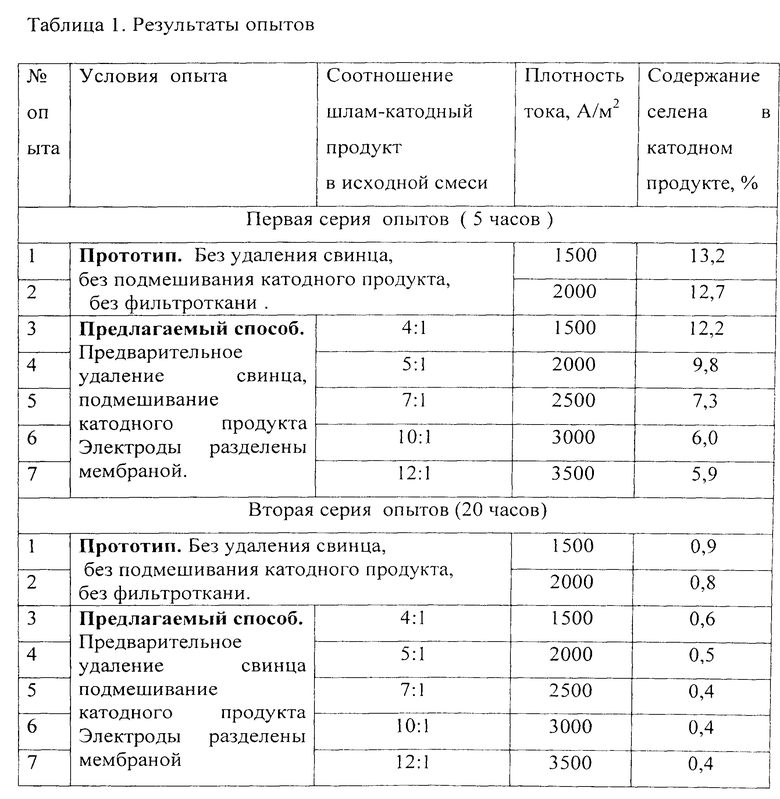

Примером реализации предложенного способа могут быть результаты следующих опытов.

Обезмеженный шлам электролиза меди (УГМК) содержал 29% Pb; 19% Ag; 7,5% Se. После флотации (11) содержание свинца в шламе снизилось до 2,5%. К подготовленному указанным образом шламу подмешивали катодный продукт от ранее проведенных опытов. Навески подготовленной смеси, содержащей 100 г исходного шлама и заданное количество катодного продукта, помещали на донный катод лабораторного электролизера, заливали электролит (1 л) с концентрацией NaOH=120 г/л и проводили катодное выщелачивание при различной плотности тока и температуре 80°C.

В первой серии опытов через 5 часов электролиза катодный осадок выгружали из ванны, фильтровали, промывали, сушили и анализировали на содержание селена. По результатам анализа определяли степень выщелачивания селена из шлама. В случае заведомо незавершенного процесса по целевой реакции (1) данный показатель характеризует его скорость или, другими словами, скорость перехода селена в раствор.

Во второй серии опытов электролиз проводили в течение 20 часов. Количество израсходованного за это время электричества (А·час) было в 2 раза больше, чем по расчету требуется для полного выщелачивания селена в навеске. Полученное остаточное содержание селена в тщательно промытом продукте электролиза принято за конечное, достигнутое при тех или иных условиях. Для сравнения в обеих сериях проведены опыты по способу прототипа, в т.ч. при температуре 80°C без предварительного удаления свинца, без подмешивания катодного продукта и без разделения электродов перегородкой.

Результаты опытов приведены в таблице 1. Сопоставительный анализ известных технических решений, в т.ч. способа, выбранного в качестве прототипа, и предполагаемого изобретения позволяет сделать вывод, что именно совокупность заявленных признаков обеспечивает достижение усматриваемого технического результата. Реализация предложенного технического решения дает возможность повысить скорость катодного выщелачивания селена в 2-2,5 раза по сравнению со способом-прототипом, а остаточное содержание селена в шламе по сравнению с известными методами уменьшить в 1,5-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2015 |

|

RU2618050C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУРЬМЫ И СВИНЦА | 2015 |

|

RU2590781C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ СВИНЕЦСОДЕРЖАЩЕГО МАТЕРИАЛА ПЕРЕД ПЛАВКОЙ | 1998 |

|

RU2131473C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1997 |

|

RU2109823C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ЗОЛОТОСЕРЕБРЯНЫХ И/ИЛИ СЕРЕБРЯНО-ЗОЛОТЫХ ЦЕМЕНТАТОВ С ИЗВЛЕЧЕНИЕМ ЦЕННЫХ КОМПОНЕНТОВ | 2010 |

|

RU2424338C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1992 |

|

RU2071978C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ВЫСОКОЙ ЧИСТОТЫ | 2017 |

|

RU2667927C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУРЬМЫ ИЗ КОНЦЕНТРАТА | 2002 |

|

RU2219267C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2013 |

|

RU2550064C2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВИСТЫХ ШЛАМОВ ЭЛЕКТРОРАФИНИРОВАНИЯ МЕДИ (ВАРИАНТЫ) | 2011 |

|

RU2451759C1 |

Изобретение относится к области металлургии цветных и благородных металлов. Медеэлектролитный шлам обезмеживают. Из обезмеженного шлама удаляют соединения свинца и сурьмы, полученный шлам смешивают с катодным продуктом выщелачивания селена из медеэлектролитного шлама в соотношении 5÷10:1, затем ведут катодное выщелачивание в щелочном электролите из полученной смеси при плотности тока 2000-3000 А/м2. Для предотвращения кругооборота селена между катодом и анодом их разделяют проницаемой для электролита перегородкой. Обеспечивается повышение скорости катодного выщелачивания селена в 2-2,5 раза, а также уменьшение остаточного содержания селена в шламе в 1,5-2 раза. 1 табл., 1 пр.

Способ переработки медеэлектролитного шлама, включающий его обезмеживание и катодное выщелачивание селена в щелочном электролите, отличающийся тем, что из обезмеженного шлама удаляют соединения свинца и сурьмы, полученный шлам смешивают с катодным продуктом выщелачивания селена из медеэлектролитного шлама в соотношении 5÷10:1, затем ведут катодное выщелачивание в щелочном электролите из полученной смеси при плотности тока 2000-3000 А/м2, при этом для предотвращения кругооборота селена между катодом и анодом их разделяют проницаемой для электролита перегородкой.

| Способ извлечения селена из селенсодержащих шламов электровыщелачиванием | 1974 |

|

SU496963A1 |

| Способ извлечения селена из селеносодержащих продуктов выщелачиванием | 1973 |

|

SU471806A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1997 |

|

RU2109823C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1992 |

|

RU2063456C1 |

| WO 1989012700 A1, 28.12.1989 | |||

| US 4770700 A1, 13.09.1988 | |||

Авторы

Даты

2014-11-27—Публикация

2013-03-12—Подача