Изобретение относится к области металлургии, в частности к деформируемым сплавам на основе алюминия, используемым в качестве конструкционного материала в греющихся частях летательных аппаратов.

Известен жаропрочный деформируемый сплав на основе алюминия марки Д21 системы алюминий-медь-магний, предназначенный для использования в греющихся деталях летательных аппаратов и содержащий, мас.%:

Медь 6,0-7,0,

Магний 0,25-0,45,

Марганец 0,4-0,8,

Титан 0,1-0,2,

Алюминий Остальное

(ОСТ 1 90048)

Сплав рекомендовано использовать для основных нагруженных деталей летательного аппарата, подвергающихся эксплуатационному нагреву до температуры 175°С.

Недостатком этого сплава является низкая длительная прочность и невысокие характеристики трещиностойкости, что не позволяет использовать полуфабрикаты из этого сплава для изготовления высоконагруженных конструкционных деталей, подвергаемых знакопеременным нагрузкам, в которых высокая вероятность появления усталостных трещин может привести к разрушению.

Известен жаропрочный деформируемый сплав на основе алюминия, предназначенный для изготовления греющихся деталей летательных аппаратов и содержащий, мас.%:

Медь 5,5-6,5

Магний 0,2-0,35

Марганец 0,4-0,8

Титан 0,05-0,1

Цирконий 0,06-0,2

Ванадий 0,05-0,15

Молибден 0,02-0,08

Кремний 0,12-0,25

Алюминий Остальное

молибден: ванадий = 1:2, (патент РФ №2048577, МКИ 6 С 22 С 21/16, 1995 г.), прототип.

Сплав обладает средним уровнем прочностных свойств при комнатной и повышенных до 175-200°С температурах.

Недостатком этого сплава является невысокий уровень прочностных свойств при комнатной и повышенных температурах, что ограничивает область применения этого сплава и позволяет изготовлять из него только детали с ограниченным уровнем эксплуатационных характеристик.

Предлагается жаропрочный деформируемый сплав на основе алюминия, содержащий, мас.%:

Медь 4,4-5,4

Магний 0,45-0,80

Марганец 0,4-0,8

Титан 0,03-0,15

Цирконий 0,05-0,20

Ванадий 0,05-0,15

Молибден 0,01-0,15

Кремний 0,03-0,25

Серебро 0,4-0,8

Германий 0,05-0,20

Никель 0,01-0,50

Железо 0,01-0,50

Алюминий Остальное

при этом сумма марганца, титана, циркония, ванадия и молибдена должна составлять 0,55-1,0.

Предложенный сплав отличается от прототипа тем, что он дополнительно содержит серебро, германий, никель, железо при следующем соотношении компонентов, мас.%:

Медь 4,4-5,4

Магний 0,45-0,80

Марганец 0,4-0,8

Титан 0,03-0,15

Цирконий 0,05-0,20

Ванадий 0,05-0,15

Молибден 0,01-0,15

Кремний 0,03-0,25

Серебро 0,4-0,8

Германий 0,05-0,20

Никель 0,01-0,50

Железо 0,01-0,50

Алюминий Остальное

при этом сумма марганца, титана, циркония, ванадия и молибдена должна составлять 0,55-1,0.

Технический результат - повышение прочностных характеристик полуфабрикатов и деталей в термически обработанном состоянии при комнатной и повышенных температурах как при кратковременных, так и при длительных нагрузках, и как следствие, повышение срока службы летательных аппаратов.

Прессованные полуфабрикаты из предлагаемого сплава имеют нерекристаллизованную структуру с регламентированным количеством избыточных фаз и высокой плотностью дисперсоида из мелких включений алюминидов переходных металлов. Максимальное упрочнение сплава после искусственного старения вследствие отношения Cu/Мg в пределах от 5,5 до 12,0 обеспечивают дисперсные упрочняющие зоны (метастабильные частицы) на основе θ-фазы (СuAl2) и S-фазы (Аl2CuМg). Эта структура полуфабриката гарантирует получение высокого уровня прочностных свойств при комнатной и повышенных температурах, повышенной длительной прочности и позволяет повысить срок службы летательных аппаратов.

Пример осуществления

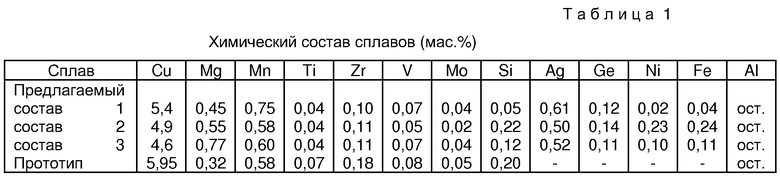

Приготовили в электрической печи плавки массой от 30 до 70 кг из сплавов приведенного в табл. 1 состава, из которых отлили полунепрерывным методом плитки диаметром 134 мм. Слитки из сплава-прототипа и предлагаемого сплава после гомогенизации и механической обработки прессовали при температуре 450°С на полосу сечением 10 × 100 мм. Полосы подвергли упрочняющей термической обработке: закалка в воде после нагрева продолжительностью 40 мин при температуре 525°С, правка растяжением и искусственное старение по режиму 190°С, 6 ч.

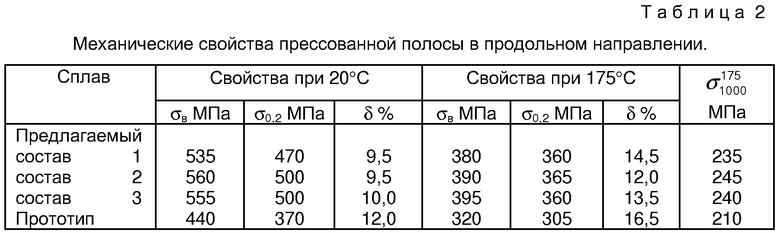

Полученный материал подвергли испытаниям с определением временного сопротивления δв, предела текучести δ0,2, относительного удлинения δ, длительной прочности за 1000 ч при 175°С. При этом механические свойства на растяжение определяли при комнатной температуре и при 175°С. Результаты испытаний приведены в табл. 2.

Таким образом, предлагаемый сплав имеет по сравнению с прототипом повышенные на 16-35% прочностные свойства при комнатной и повышенных температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2002 |

|

RU2222628C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2001 |

|

RU2198952C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2010 |

|

RU2425165C1 |

| КОНСТРУКЦИОННЫЙ ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2233345C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНОШОВНЫХ ТРУБ ИЗ ЛИСТОВОГО ПРОКАТА | 2002 |

|

RU2227762C1 |

| СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2230131C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА (ВАРИАНТЫ) И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2606677C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2573164C1 |

| СТАЛЬ | 2003 |

|

RU2243287C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

Изобретение относится к области металлургии, в частности к деформируемым сплавам на основе алюминия, предназначенным для применения в качестве конструкционного материала. Предложен сплав, содержащий следующие компоненты, мас.%: медь 4,4-5,4, магний 0,45-0,8, марганец 0,4-0,8, титан 0,03-0,15, цирконий 0,05-0,20, ванадий 0,05-0,15, молибден 0,01-0,15, кремний 0,03-0,25, серебро 0,4-0,8, германий 0,05-0,20, никель 0,01-0,50, железо 0,01-0,5, алюминий - остальное, при этом сумма марганца, титана, циркония, ванадия и молибдена должна составлять 0,55-1,0. Техническим результатом изобретения является повышение прочностных характеристик полуфабрикатов и деталей в термически обработанном состоянии при комнатной и повышенных температурах как при кратковременных, так и при длительных нагрузках, и как следствие повышение срока службы летательных аппаратов. 2 табл.

Жаропрочный деформируемый сплав на основе алюминия, содержащий медь, магний, марганец, титан, цирконий, ванадий, молибден, кремний, отличающийся тем, что он дополнительно содержит серебро, германий, никель, железо при следующем соотношении компонентов мас.%:

Медь 4,4-5,4

Магний 0,45-0,8

Марганец 0,4-0,8

Титан 0,03-0,15

Цирконий 0,05-0,20

Ванадий 0,05-0,15

Молибден 0,01-0,15

Кремний 0,03-0,25

Серебро 0,4-0,8

Германий 0,05-0,20

Никель 0,01-0,50

Железо 0,01-0,5

Алюминий Остальное

при этом сумма марганца, титана, циркония, ванадия и молибдена должна составлять 0,55-1,0.

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2048577C1 |

| Сплав на основе алюминия | 1980 |

|

SU867941A1 |

| US 5512112, 30.04.1996 | |||

| US 5376192, 27.12.1994 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГАЗА | 0 |

|

SU210466A1 |

Авторы

Даты

2004-04-10—Публикация

2002-10-31—Подача