ла в карбонат на 85-95Z уже при пол тора-двукратном избытке углекислого газа от стехиометрически необходимого количества, В дальнейшем скорост процесса заметно снижается. Поэтому доокисление щелочного металла целесо

Нзобретение относится к ядерной энергетике, где щелочные металлы используют в качестве теплоносителя, в частности на АЭС с реакторами на быстрых нейтронах, и может быть использовано для Подготовки к захоронению различных отходов щелочных металлов.

Целью изобретения является упроще- Ю е менее 0,5 ч. При проведении прообразно проводить при температуре выше lOO С водным паром в течение

цесса менее 0,5 ч доокисление металлического натрия происходит не до конца, а увеличений длительности про цесса более 0,5 ч нецелесообразно.

ние способа переработки радиоактивных отходов и получение продукта, пригодного для длительного захоронения.

Предварительное смешение отходов щелочного металлд с цементом позволяет ликвидировать причину малоэффективного протекания процесса в известном способе, обусловленное образование экрана на поверхности отходов в виде адсорбируемых газообразных продуктов реакции - оксида углерода и водорода, что препятствует доступу углекислого газа к поверхности отходов. При смешении расплавленных от- ходов щелочного металла с цементом образуются легкосыпучие порошки размером частиц менее 500 мкм, в результате чего перевод щелочного металла в карбонатную или окисную формы про- исходит без осложнений.

Выбор соотнощения отходов щелочного металла к цементу определен следующими причинами. Малое содержание отходов щелочного металла в получае- мом цементном компаунде нецелесообразно с экономической точки зрения. При соо(7ношении 1:11 и водовяжущем отношении 0,6 содержание отходов в пересчете на оксид натрия составляет 6,8%, и дальнейшее уменьшение содержания отходов щелочного металла в цементном компаунде нежелательно из-за резкого увеличения объема подлежащих дальнейшему захоронению продуктов. Убеличение содержания отходов щелочного металла в смеси с цементом до отношения 1:8 приводит к уменьшению времени схватывания до 10 мин, а при отношении 1:7 время схватывания сое- тавляет менее 5 мин, что недостаточно для формования изделия, пригодного к захоронению.

Обработка отходов щелочного металла и цемента при перемешивании смесью углекислого газа, паров воды и инертного газа до прекращения заметного вьщеления оксида углерода и водорода обеспечивает перевод щелочного метал13477882

ла в карбонат на 85-95Z уже при полу- тора-двукратном избытке углекислого газа от стехиометрически необходимого количества, В дальнейшем скорость процесса заметно снижается. Поэтому доокисление щелочного металла целесообразно проводить при температуре выше lOO С водным паром в течение

е менее 0,5 ч. При проведении процесса менее 0,5 ч доокисление металлического натрия происходит не до конца, а увеличений длительности процесса более 0,5 ч нецелесообразно.

Присутствие в продукте оксида щелочного металла в количестве менее 15% от его общего содержания не препятствует отверждению продукта. Более того, при смешении продукта с водой образуется гидроксид щелочного металла, содержание которого в указанных количествах способствует увеличению прочности получаемых цементных компаундов.

При водовяжущем отношении 0,3- 0,6 обеспечивается прочность цемент- ных компаундов не менее 200 кгс/см. Использование отношения более 0,6 снижает содержание щелочного металла в компаунде, отношение не менее 0,3 уменьшает время схватывания и затрудняет формование изделий для захоронения.

Экспериментальная проверка различных составов газовых смесей для обработки отходов показала, что приведенный состав, если его брать не в объемных процентах, а в объемных частях, наиболее полно обеспечивает спокойное протекание процесса при 100-15р с и получение хорошо сьшучих порошков.

Сущность изобретения состоит в том, что перед обработкой расплавленные отходы смешивают с цементом в соотношении 1:8:11, а после ее окончания полученные продукты пропаривак т не менее получаса, затем охлаждают, насьш1ают водой до водовяжущего отношения 0,3-0,6 и после прекращения перемешивания выдерживают до отверждения. Обработку отходов щелочного металла, смешанных с цементом, проводят газовой смесью состава, об,ч,:

Углекислый газ 25-35

Водяной пар 1,0-10

Инертный газ . 10-60

Использование предлагаемого способа позволяет упростить способ перера 1347788

ботки радиоактивных отходов щелочных

металлов и получить продукты, пригодные для длительного захоронения,

Оценка пригодности продуктов для длительного захоронения проводится по скорости выщелачивании отвержден- ных образцов. Для образцов, полученных по предлагаемому способу, ее величина находится в пределах 1:3 Х10 г/см сутки. Известно, что скорость выщелачивания бетонных блоков с радиоактивными отходами для долговременного захоронения составляет величину порядка 10 г/м сутки.

Таким образом, способ позволяет получить продукты, пригодные для долговременного захоронения.

Пример. Смешение расплавленного натрия марки Ч с цементом Портланд-АОО (ГОСТ 965-78) проводили в атмосфере азота в течение 0,25ч во вращающемся барабанном реакторе объемом 0,8 л. Получаемый сыпучий продукт в этом же реакторе обрабатывали смесью углекислого газа с парами воды и инертным газом при следующем соотношении компонентов, об.ч.: углекислый газ 25-35; водяной пар 0-11; азот 5-70. Анализ ссгтава отходящих газов осуществляли газовым анализатором типа ВТИ-2. После резкого снижения (практически до ну ) содержания оксида углерода и водорода в отходящих газах и падения их температуры на 30-40 С подачу углекислого газа прекращали и продолжали обработку продукта в течение 0,25-0,5 ч парами воды при 100-15С С. После охлаждения образовавшегося сыпучего продукта до комнатной температуры его выгружали из барабана и отбирали пробы для определения степени перекода натрия в карбонатную форму.

Расход и соотношение углекислого газа и азота определялись с помощью ротаметров РМ-А-0,063ГУЗ, количество водяных паров задавалось температурой воды, через которую барботировали газ Суммарный расход газовой смеси подбирали таким, чтобы за приемлемое время обеспечить не менее чем 85%-ный перевод натрия в карбонатную форму, не допуская при этом чрезмерного (более 200 с) разогрева продуктов, которое сопровождается их коксонанием и снижением степени карбонизации.

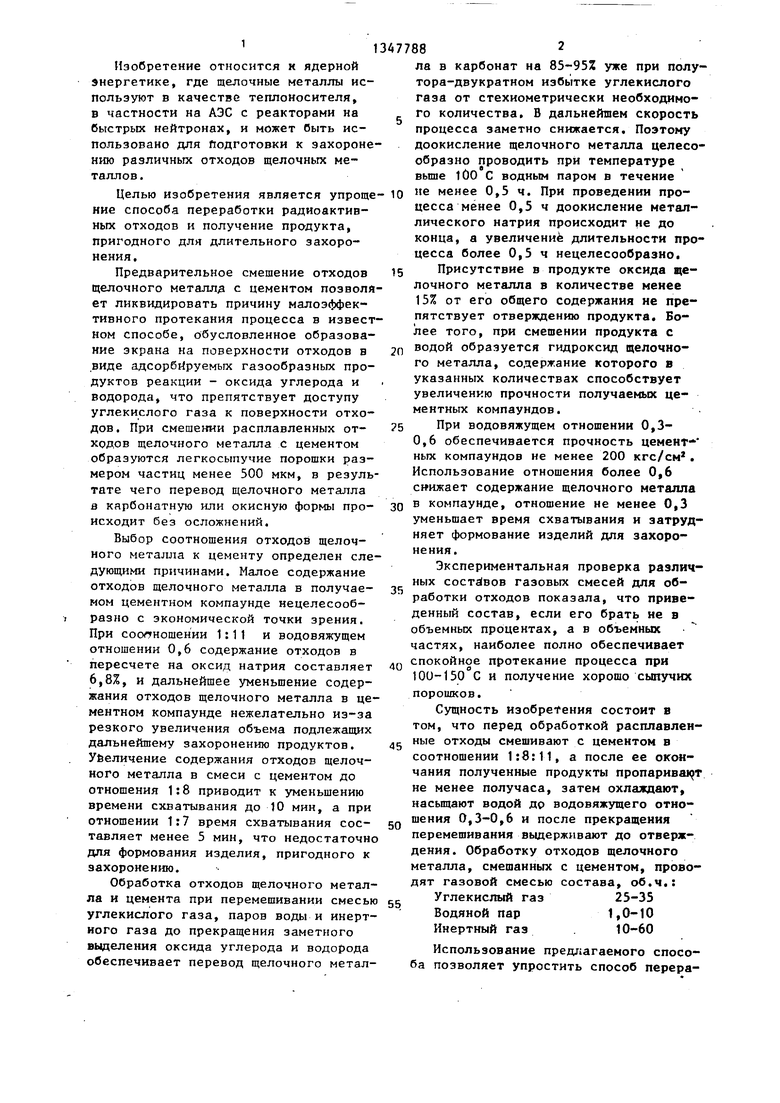

Влияние состава газовой смеси на процессе карбонизацииприпедено в табл

Полученные результаты показывают.

0

что использование гаэопой смех:и состава, об.ч.: COj 25-35; 1-10; инертный газ 10-60, обеспечивает протекание процесса :дрбонизаиии не менее, чем на 85% за приемлемое время при температуре менее 200 С. В опытах же 10-15, где соотношения компонентов газовой смеси выходили за вышеназванные границы, получены неудовлетворительные результаты по температуре процесса, степени карбонизации натрия или же времени осуществления

5 процесса.

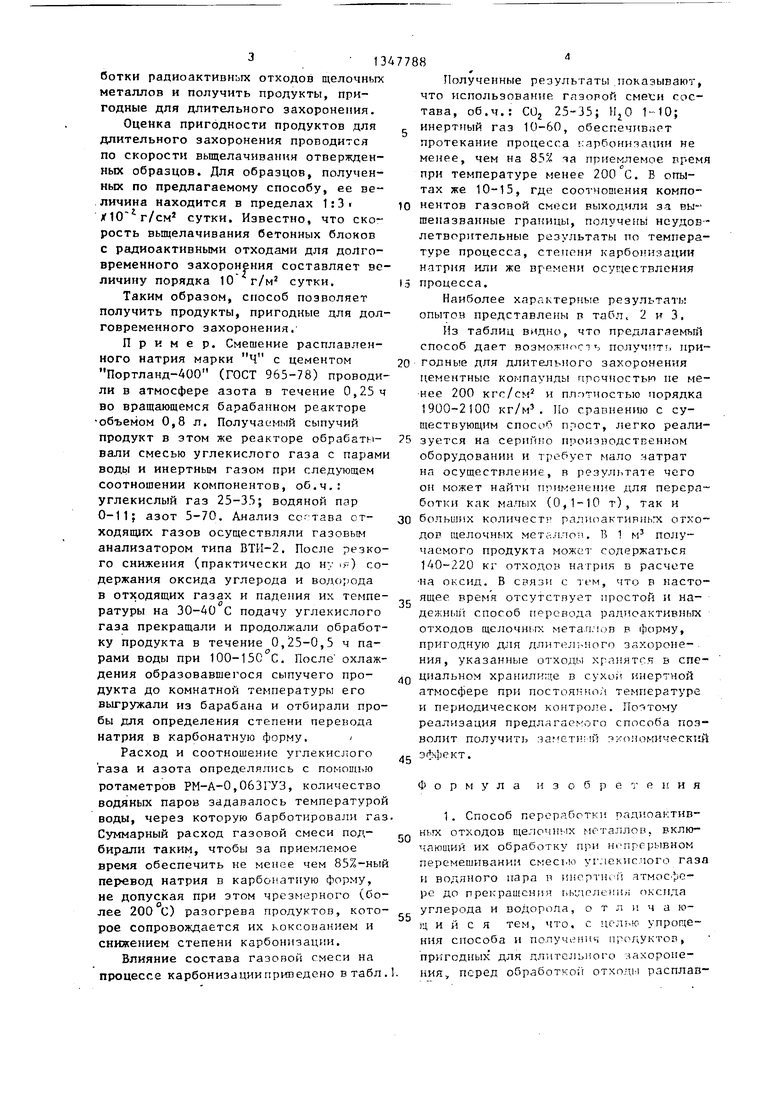

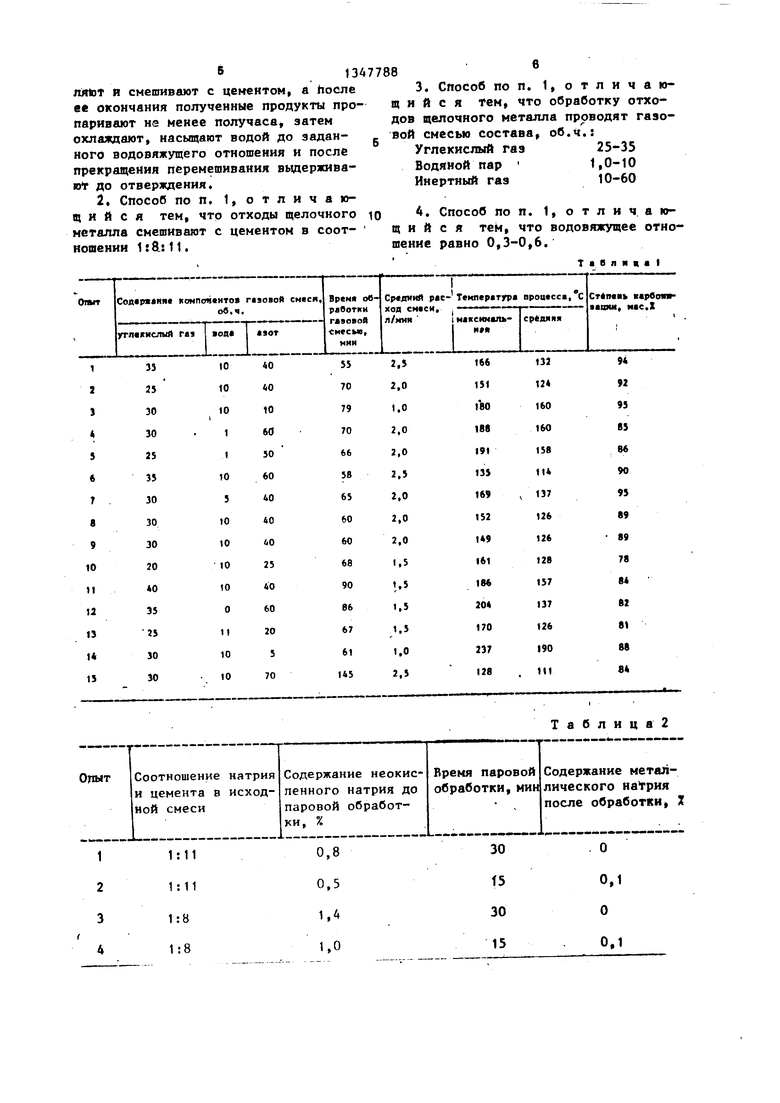

Наиболее характерные результаты опытов представлены в табл, 2 и 3.

Из таблиц видно, что предлагаемый способ дает возможность получптт, при0 годные для длительного захоронения цементные компаунды Г1роч остью пе менее 200 кгс/см и плг)тиостью порядка 1900-2100 кг/м . По сравнению с су- Е1ествующим способ прост, легко реали5 зуется на серийно производственном оборудовании и требует мало натрет на осуществление, в резул}1тате чего он может найти применение для переработки как малых (0,1-10 т), так и

0 больших количестр радиоактивных отходов щелочных метй.плот. В 1 м получаемого продукта может содержаться 140-220 кг отходов натрия в расчете на оксид. В связи с тем, что в настоящее время отсутствует простой и на- дежныГг способ перевода радтюактивних отходов щслочН1 1х метаплоп в форму, пригодную для длительного захоронения , указанные отходы хранятся в спеQ цнальном хранилитце в сухой инертной атмосфере при постоя1 Ио; 1 температуре и периодическом контро; е. Поэтому реализация пpeдлaгae oгo способа позволит получить заг Етнмй зко.чокический

с эффект.

Формула и 3 о б р е е 11 и я

5

1 . Способ переработки ради.оактип- ньгх отходов щелочных pтaллoв. вклю- чаюо;ий их обработку при попрерывном перемешивании смесью углекислого газа и водяного пара п ш ертной атмосфере до пper;ращения г ь 1Рлепип оксида углерода и водорода, о т л и ч а ю- ц и и с я тем, что, с упрощения способа и получение продуктов, пригодных для длительного захоронения, перед обработкоГг отходы расплав513А7788

ilfftoT и смешивают с цементом, а hocne

ее окончания полученные продукты пропаривают не менее получаса, затем охлаждают, насыщают водой до задан- ного водовяжущего отношения и после прекращения перемешивания выдерживают до отверждения.

2. Способ по п. 1, отличающийся тем, что отходы щелочного металла смешивают с цементом в соот- ношении 1:8. 11.

6

3.Способ по п. 1, отличающий с я тем, что обработку отходов щелочного металла проводят газовой смесью состава, об.

Углекислый газ 25-35 Водяной пар 1,0-10 Инертный газ 10-60

4,Способ по п. 1, о т л и ч а 10- щ и И с я тем, что водовяжущее отношение равно 0,3-0,6.

т в я и I

Составитель В.Дрыгин Редактор Л.Лашкова Техред И.Попович Корректор М.Демчик

3130

Тираж 274Подписное

ВНИИПИ Государствениого комитета СССР.

по делам изобретений и открытий 113035, Москва, Ж-35 Раушская ндб., д. 4/5

-Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Таблица

Содержание натрия в компаунде в расчете на

ОКСИД) %

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки радиоактивных отходов щелочного металла | 1988 |

|

SU1547575A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1997 |

|

RU2131628C1 |

| Способ переработки радиоактивных отходов щелочного металла | 1988 |

|

SU1505306A1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРАТСОДЕРЖАЩИХ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2013 |

|

RU2552845C2 |

| СПОСОБ ПЕРЕРАБОТКИ БИТУМНО-СОЛЕВЫХ РАДИОАКТИВНЫХ КОМПАУНДОВ | 2017 |

|

RU2671243C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2012 |

|

RU2516235C2 |

| СПОСОБ ОБРАБОТКИ СУХОГО ОСТАТКА РАДИОАКТИВНЫХ ОТХОДОВ С ВЫСОКИМ СОДЕРЖАНИЕМ СОЛЕЙ НАТРИЯ | 1996 |

|

RU2101791C1 |

| Способ переработки радиоактивных отходов щелочного металла | 1987 |

|

SU1448943A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАСЛОСОДЕРЖАЩИХ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2013 |

|

RU2528433C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ЖИДКИХ ВЫСОКОСОЛЕВЫХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 2008 |

|

RU2381580C1 |

Изобретение относится к способам переработки радиоактивных отходов щелочных металлов. Целью изобретения является упрощение способа и получение продуктов, пригодных для длительного захоронения. Цель достигается тем, что расплавленные отходы щелочных металлов смешивают с цемеитом в соотношении 1:8:11, обрабатывают газовой смесью, состоящей из углекислого газа (25-35 об.ч.), водяного пара ( об. ч.), инертного газа (10-60 об.ч.), а затем пропаривают водяным паром не менее получаса. Полученный продукт охлаждают, насыщают водой до водовяжущего отношения 0,3-0,6 и после прекращения перемешивания выдерживают до отверждения. Оценка пригодности продуктов для длительного захоронения проводится по скорости вьпцелачивания отверж- денных образцов. Для образцов согласно изобретению ее величина находилась в пределах 1-3 10 г/см сутки. Изобретение дает возможность получить пригодные для длительного захоронения цементные компаунды с прочностью не менее 200 кгс/см и плотностью порядка 1900-2100 кг/м. Б 1 м получаемого продукта может содержаться 140- 220 кг отходов йатрия в расчете на оксид. 3 з.п. ф-лы, 3 табл. (Л с со 4 00 00

| Патент США Р 4234449, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ переработки отходов щелочных металлов | 1981 |

|

SU990840A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-30—Публикация

1986-01-03—Подача