Изобретение относится к промышленности синтетического каучука, а именно к области контроля качественных параметров в процессах полимеризации в растворе, средневязкостного молекулярного веса и полидисперсности.

Большинство из известных методов оценки средних молекулярных масс, таких как осмометрия, криоскопия и т.п., относятся к лабораторным. Из-за соизмеримости длительности цикла-анализа со временем полного конвертирования мономера, эти методы не нашли широкого применения в условиях промышленного производства каучуков.

Наиболее близким по технической сущности и достигаемому эффекту является метод непрерывного измерения качественных параметров в процессах растворной полимеризации диенов: средневязкостного молекулярного веса и коэффициента полидисперсности (авт. св. СССР N 1741113, Бюл. N 22, публ. от 15.06.92), который заключается в одновременном измерении концентрации полимера в реакторе, активной мощности, затрачиваемой на перемешивание реакционной массы, перепада давления и плотности среды на линейном участке трубопровода, соединяющего соседние реакторы, и расчете по измеренным величинам средневязкостного молекулярного веса и коэффициента полидисперсности полимера.

Недостатком данного способа контроля является наличие погрешности измерения качественных параметров вследствие приращения конверсии мономера в объеме аппарата, так как измерение активной мощности, затрачиваемой на перемещение, связано со свойствами среды по всему объему аппарата в среднем, а потеря давления на линейном участке трубопровода характеризует свойства среды по крайней мере на выходе из аппарата. Так как объем промышленных реакторов полимеризации довольно велик (16 м3 и более), это приводит к снижению точности измерений, полученных данным способом.

Техническая задача - повышение точности определения средневязкостного молекулярного веса и коэффициента полидисперсности непрерывно в ходе синтеза полимера.

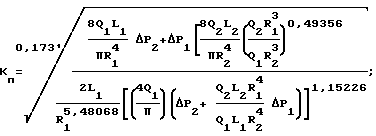

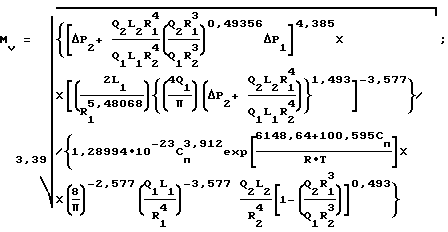

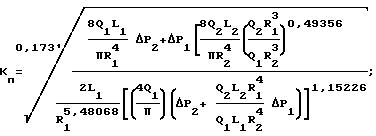

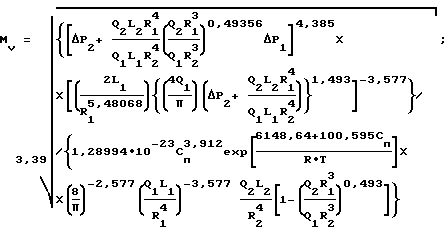

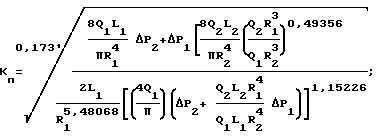

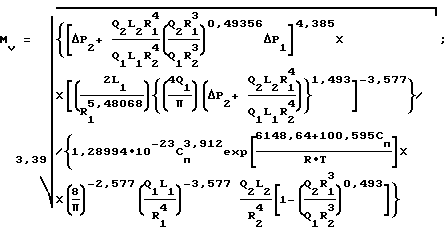

Поставленная задача достигается тем, что одновременно измеряется концентрация полимера в реакторе полимеризации, температура исследуемой среды, перепады давлений на двух участках технологического трубопровода, соединенных параллельно и имеющих разный диаметр, плотности исследуемой среды в трубопроводах и расходы исследуемой среды в каждый участок соответственно. В последующем полученную информацию обрабатывают по формулам

где Mv - средневязкостный молекулярный вес;

Kп - коэффициент полидисперсности;

Q1, Q2 - расходы исследуемой среды в первый и второй участки соответственно;

ΔP1, ΔP2 - перепады давлений на первом и втором участках соответственно;

L1, L2 - длины соответственно первого и второго участков;

R1, R2 - радиусы соответственно первого и второго участков;

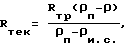

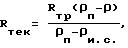

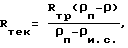

Rтек - текущий радиус трубопровода;

Rтр - конструктивный радиус;

ρп, ρи.с., ρ - плотности полимера, измеряемой среды и среды на линейном участке трубопровода соответственно;

T - температура среды;

R - универсальная газовая постоянная.

Этим самым исключается влияние прироста конверсии мономера в объеме реактора и как следствие повышается точность измерения средневязкостного молекулярного веса и коэффициента полидисперсности.

Сущность предлагаемого способа контроля заключается в том, что изменение полидисперсности полимера, растворенного в смеси мономера и растворителя сопровождается изменением характера течения смеси в объеме трубопровода. При этом будет изменяться перепад давления на линейных участках трубопроводов, соединяющих соседние реакторы, в зависимости от измеряемых величин, геометрических размеров трубопровода и расхода среды через сечение трубопровода. Изменения характера течения на участках трубопровода из-за изменения коэффициента полидисперсности происходят таким образом, что с использованием замера расходов в линейные участки трубопровода, перепадов давления на этих участках, концентрации полимера в растворе и его температуры представляется возможным вычислить по полученным формулам коэффициент полидисперсности и более точно рассчитать средневязкостный молекулярный вес. Для введения поправок в расчетные формулы на ошибки, связанные с адгезией полимера на стенки трубопровода, предложено использовать значения плотностей среды в объеме трубопровода.

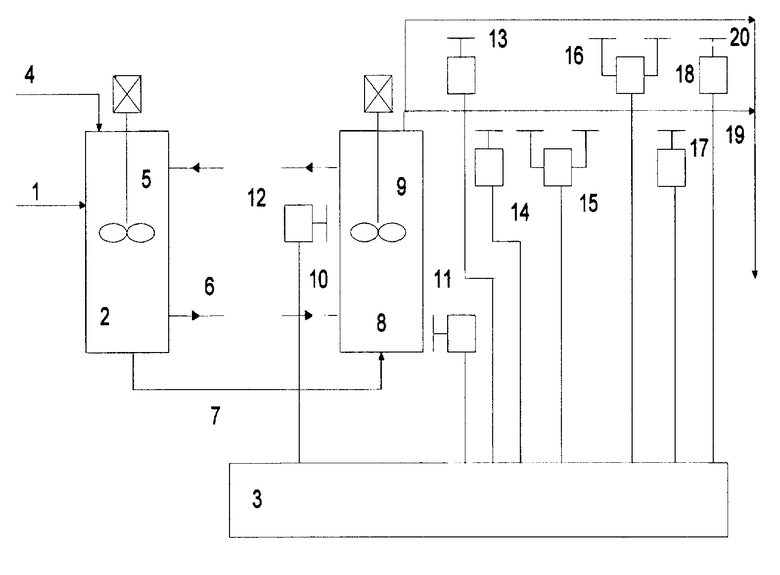

На чертеже показана схема, реализующая предлагаемый способ. На чертеже обозначены: 1 - линия подачи шихты; 2 - 1-й реактор; 3 - вычислительное устройство; 4 - линия подачи катализатора; 5 - перемешивающее устройство первого реактора; 6 - система охлаждения первого реактора; 7 - технологический трубопровод, соединяющий первый и второй реакторы; 8 - 2-й реактор; 9 - перемешивающее устройство второго реактора; 10 - система охлаждения второго реактора; 11 - датчик температуры реакционной среды; 17 - датчик плотности реакционной среды в первом участке трубопровода; 14 - датчик расхода реакционной среды в первый участок трубопровода; 18 - датчик плотности реакционной среды во втором участке трубопровода; 13 - датчик расхода реакционной среды во второй участок трубопровода; 15 - система измерения перепада давления на первом участке трубопровода; 16 - система измерения перепада давления на втором участке трубопровода; 12 - датчик концентрации полимера; 19 - участок 1 технологического трубопровода; 20 - участок 2 технологического трубопровода.

В реактор 2 по линии подачи 1 подают исходную жидкую среду и каталитический комплекс 4. Реактор 2 снабжен перемешивающим устройством 5 и системой охлаждения 6. В результате смешения углеводородной шихты и катализатора в реакторе 2 протекает реакция полимеризации, в результате которой часть мономера превращается в полимер. Смесь полимера и растворителя через технологический трубопровод 7 поступает из реактора 2 в реактор 8, который также снабжен перемешивающим устройством 9 и системой охлаждения 10. В реакторе 8 протекает дальнейшее конвертирование мономера. В реакторе 8 измеряют температуру реакционной среды датчиком 11 и концентрацию полимера датчиком 12. Датчики 11 и 12 соединены с вычислительным устройством 3. Раствор полимера по двум технологическим трубопроводам 19, 20 транспортируется в следующий реактор. Трубопроводы 19 и 20 снабжены системами измерения перепада давления 15, 16, расхода 13, 14 и плотности 17, 18. Системы измерения перепада давления 15, 16, датчики расходов 13, 14 и датчики плотности 17, 18 соединены с вычислительным устройством 3. В результате вычислительное устройство 3 дает значения молекулярного веса и коэффициента полидисперсности полимера, вычисленные по приведенным выше формулам.

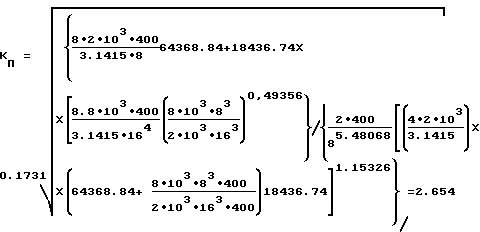

Пример использования системы контроля на примере синтеза каучука СКД в толуоле.

Производство каучука СКД организовано полимеризацией в растворе в присутствии катализаторов Циглера-Натта. В качестве мономера используют бутадиен, растворителем является толуол.

Расход шихты на реакционный каскад составляет 104 см3/с. Плотность шихты при концентрации полимера равной 15% составляет 0,71035 г/см3. Расход шихты измеряется датчиками 13, 14 и составил 2 • 103 и 8 • 103 см3/с соответственно. В процессе конвертирования мономера в полимер, плотность которого составляет 0,91 г/см3, во втором реакторе концентрация полимера составляет 10,5%, температура среды 295 К. Концентрация измеряется датчиком 12, температура датчиком 11. На линейных участках трубопровода 19, 20 длиной 400 см и радиусом 15 и 30 см производится замер перепада давления, который составляет 18436,74 и 64368,84 Па соответственно, и плотности, составившей величину 0,8117363 г/см3. Замер перепада выполнялся датчиками 15, 16, а плотности 17, 18. Значения параметров от датчиков 13, 14, 17, 18, 11, 15, 16, 12 вводились в вычислительное устройство 3. Фактическое значение средневязкостного молекулярного веса, определенное с использованием ГПХ, составило 270000, а коэффициента полидисперсности 2,85.

Расчет средневязкостного молекулярного веса Mv и коэффициента полидисперсности KП проводится с помощью приведенных выше формул. Были рассчитаны следующие значения:

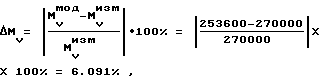

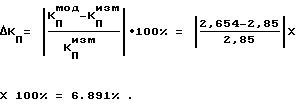

Расчет погрешностей проводился по следующим формулам:

Преимущества по сравнению с прототипом:

1) учитывается погрешность измерения качественных показателей вследствие приращения конверсии мономера в объеме реактора;

2) уменьшается относительная погрешность измерения качественных показателей по сравнению с прототипом в среднем на 2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ МОЛЕКУЛЯРНЫХ ПАРАМЕТРОВ В ПРОЦЕССАХ РАСТВОРНОЙ ПОЛИМЕРИЗАЦИИ ДИЕНОВ | 2003 |

|

RU2276673C2 |

| Способ контроля качественных параметров процессов растворной полимеризации диенов | 1988 |

|

SU1741113A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА НА ОСНОВЕ ЭТИЛЕНА | 2001 |

|

RU2184725C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2000 |

|

RU2168413C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОЧИСТКИ ОТРАБОТАННОГО ТЕПЛОНОСИТЕЛЯ | 2001 |

|

RU2187055C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 1998 |

|

RU2131103C1 |

| СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ВЕСА ИЗДЕЛИЙ ИЗ МАТЕРИАЛОВ МАЛОЙ УДЕЛЬНОЙ ПЛОТНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2093797C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169325C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКОЙ ДИСПЕРСНОГО МАТЕРИАЛА С ИМПУЛЬСНОЙ ПОДАЧЕЙ ПОТОКА ТЕПЛОНОСИТЕЛЯ | 1996 |

|

RU2118884C1 |

| ТЕПЛООБМЕННИК | 2000 |

|

RU2183004C2 |

Способ применим в области контроля качественных параметров в процессах полимеризации в растворе, средневязкостного молекулярного веса и полидисперсности. При проведении процесса измеряют концентрацию полимера в реакторе полимеризации, температуру исследуемой среды, перепады давлений на двух участках технологических трубопроводов разного диаметра, соединенных параллельно, плотность исследуемой среды в трубопроводах и расходы в каждый участок соответственно с последующей математической обработкой полученной информации по формулам

где Mv - средневязкостный молекулярный вес;

Кп - коэффициент полидисперсности;

Q1, Q2 - расходы исследуемой среды в первый и второй участки соответственно;

ΔP1, ΔP2 - перепады давлений на первом и втором участках соответственно;

L1, L2 - длины соответственно первого и второго участков;

R1, R2 - радиусы соответственно первого и второго участков;

Rтек - текущий радиус трубопровода;

Rтр - конструктивный радиус;

ρп, ρи.с., ρ - плотности полимера, измеряемой среды и среды на линейном участке трубопровода соответственно;

Сп - концентрация полимера в реакторе;

Т - температура среды;

R - универсальная газовая постоянная.

Достигается повышение точности определения средневязкостного молекулярного веса и коэффициента полидисперсности при непрерывном проведении синтеза полимера. 1 ил.

Способ контроля молекулярных параметров в процессах растворной полимеризации диенов измерением физических показателей раствора полимера, образующегося в каскаде последовательно соединенных трубопроводом реакторов с последующей математической обработкой информации, причем одновременно измеряют концентрацию и температуру полимера в реакторе, перепад давления и плотность среды на трубопроводе, соединяющем соседние реакторы каскада, отличающийся тем, что дополнительно измеряют перепад давления и плотность среды на втором участке трубопровода, параллельном первому, и расход исследуемой среды на каждом участке соответственно, а математическую обработку производят по следующим формулам:

где Mv - средневязкостный молекулярный вес;

Kп - коэффициент полидисперсности;

Q1, Q2 - расходы исследуемой среды в первый и второй участки соответственно;

ΔP1, ΔP2 - перепады давлений на первом и втором участках соответственно;

L1, L2 - длины соответственно первого и второго участков;

R1, R2 - радиусы соответственно первого и второго участков;

Rтек - текущий радиус трубопровода;

Rтр - конструктивный радиус;

ρп, ρи.с., ρ - плотности полимера, измеряемой среды и среды на линейном участке трубопровода соответственно;

Cп - концентрация полимера в реакторе;

T - температура среды;

R - универсальная газовая постоянная.

| SU, 1741113 A1, 15.06.92 | |||

| SU, 476276 A, 05.11.75 | |||

| SU, 636237 A, 15.12.78 | |||

| SU, 645952 A, 05.02.79 | |||

| SU, 806689 A, 23.02.81 | |||

| SU, 840048 A, 23.06.81 | |||

| SU, 937466 A, 23.06.82 | |||

| SU, 1047915 A, 15.10.83 | |||

| SU, 1141098 A, 23.02.85 | |||

| SU, 1430394 A1, 15.10.88. |

Авторы

Даты

1999-06-20—Публикация

1997-12-15—Подача